鼓式燃氣換熱器簡化CFD模型開發及其試驗驗證

摘要:針對鼓式燃氣換熱器(drum gas heater, DGH)建模過程中存在的化學反應復雜和冷熱流耦合計算困難等問題,基于計算流體力學(computational fluid dynamics, CFD)技術,采用k-ω湍流模型、Eddy-Dissipation模型和Discrete Ordinates輻射換熱模型建立DGH的三維簡化CFD模型。通過與試驗測試數據對標,證明該模型的有效性和實用性。分析結果表明:簡化CFD模型計算精度較高,可準確預測換熱壁面上的溫度分布,滿足工程分析要求。該模型計算資源占用量小,可以縮短換熱器設計周期、提高設計水平。

關鍵詞:

燃氣換熱器; 燃燒; 簡化模型; 換熱; 溫度; 流速

中圖分類號:TK172;TP391.92

文獻標志碼:B

Development and experimental verification of

simplified CFD model for drum gas heater

WANG Gongliang

(

Shanghai R&D Branch, Trane Air Conditioning System(China) Co., Ltd., Shanghai 200051, China)

Abstract:

As to the issue of the complex chemical reaction and the difficult calculation of cold and heat flow coupling in the modeling of the drum gas heater(DGH), based on the computational fluid dynamics(CFD) technology, the three-dimensional simplified CFD model of the DGH is built using the k-ω turbulence model, the Eddy-Dissipation model and the Discrete Ordinates radiation heat transfer model.The validity and practicability of the model are proved comparing with the test data. The results show that the calculation accuracy of the simplified CFD model is high. It can accurately predict the temperature distribution on the heat transfer wall, and it meets the requirements of the engineering analysis. The model takes less computing resources, and then the design cycle can be shorten and the design level can be improved.

Key words:

gas heater; combustion; simplified model; heat transfer; temperature; flow velocity

0 引 言

天然氣是一種清潔能源,隨著管道天然氣的發展,越來越多的燃氣換熱設備應用于工業生產和居民生活中。熱效率是評判燃氣換熱設備優劣的重要標準[1-2],決定燃氣設備的能效等級[3]。換熱壁面的最高溫度和最低溫度直接影響換熱設備的安全和使用壽命。[4]在常規燃氣換熱設備開發過程中,需要對不同的工況進行大量試驗測試。試驗測試結果可信度高,但是對測試設備和人員要求較高,試驗周期長,人力成本和時間成本花費很大。

隨著計算流體力學(computational fluid dynamics, CFD)的發展,在產品研發過程中,越來越多的企事業單位使用CFD對產品進行設計和優化,可在縮短產品開發周期和節省資金的同時,降低人為或非人為因素對產品質量的影響。[5]目前,針對單純天然氣燃燒的實驗和研究比較多。[6-7]張尊華等[8]利用CHEMKIN軟件結合試驗測試,研究在常溫常壓條件下不同化學計量比天然氣成分變化對其層流燃燒速度和火焰不穩定性的影響,結果認為天然氣的層流燃燒速度隨CH3CH2CH2CH3、C3H8和C2H6含量增加而增大,且C2H6的影響效果最為顯著。任昕[9]針對氧氣質量分數為30%、助燃氣體溫度為300 K的工況,利用Ansys FLUENT對不同O2/CO2質量分數的天然氣富氧燃燒進行數值模擬,對比分析燃燒溫度、組分、出口平均速度等參數的分布特性和污染物排放水平,獲得最佳O2/CO2配比范圍,并得到天然氣的最佳燃燒條件。徐月亭[10]通過熱模實驗、數值計算和反應器網絡模擬等方法,研究在合成氣的生產過程中天然氣的轉化方式,建立天然氣非催化部分氧化轉化爐的數值計算模型,對湍流與化學反應耦合過程分別采用概率密度函數模型和渦流耗散概念模型進行比較,結果認為渦流耗散概念模型能更準確描述轉化爐內的火焰推舉現象,研究結果與工業運行數據吻合很好。

本文以某鼓式燃氣換熱器(drum gas heater, DGH)為研究對象,在文獻[3]中模型的基礎上,基于Ansys FLUENT 19.2平臺,采用k-ω湍流模型、Eddy-Dissipation模型和Discrete Ordinates輻射換熱模型建立三維簡化CFD模型,分析現有DGH的運行狀態。該簡化模型精度高、計算量小,可有效縮短產品開發周期,為新產品的開發和優化提供指導。

1 試驗與仿真方法

1.1 試驗設備和測試方法

以某款廣泛應用的DGH機組為例,通過試驗測試獲得機組的基本運行數據,采用CFD建模方法建立簡化模型。在與測試數據對標準確的基礎上,采用后處理軟件CFD-Post分析該設備的運行狀態。

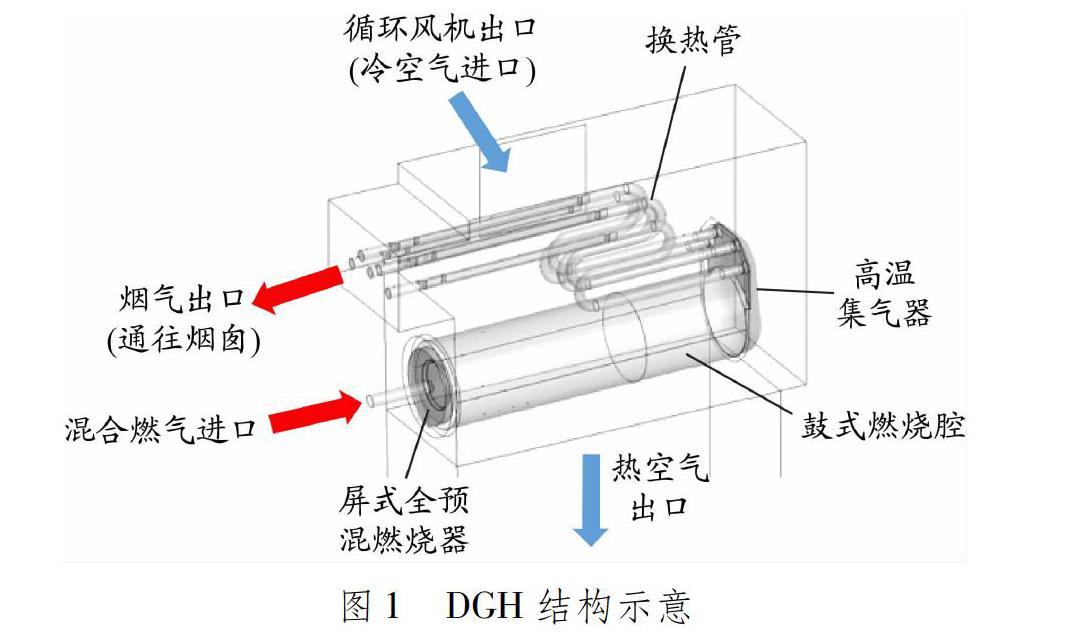

該DGH結構示意見圖1,主要包括屏式全預混燃燒器(簡化為圓管和燃燒屏)、鼓式燃燒腔、高溫集氣器、換熱管和外殼等部件。將模型分為空氣側和燃氣側2個部分,以便燃氣燃燒與冷熱流的熱交換耦合。空氣側模型以循環風機出口的冷空氣速度場為邊界條件,冷空氣通過鼓式燃燒腔、高溫集氣器和換熱管與高溫煙氣進行熱交換。燃氣側模型以引風機出口處燃氣與空氣的混合氣體質量流量為輸入,混合燃氣經過屏式全預混燃燒器時在燃燒屏上被點燃后快速燃燒,產生的高溫煙氣流經鼓式燃燒腔、高溫集氣器和換熱管,并通過煙囪排出。整個過程冷空氣和煙氣只通過金屬壁面進行能量交換,沒有質量混合。

冷空氣進口速度場通過試驗測得,測試在燃氣試驗臺上進行。為減少能量損失,設備進、出口均連接泡沫絕熱材料制作的風管。采用粒子圖像測速法獲得空氣側循環風機出口平面冷空氣速度分布。

DGH安裝的Type-J型熱電偶分布示意見圖2,其中T1~T5代表不同換熱管,TC1~TC5代表安裝在同一換熱管不同位置的熱電偶。利用焊接在換熱管上的Type-J型熱電偶可以測量得到燃氣側壁溫。測量煙氣溫度的Type-K型熱電偶以“十”字方式均勻排布在煙氣出口平面(見圖3)。測試結果數據取平均值,熱電偶經過標定,測量精度為±1 K。煙氣出口處的CO2體積分數通過碳氧分析儀測量得到。

根據通用標準計算熱效率[1],其表達式為

e=100-La-Ls

(1)

式中:La為試驗燃料的平均潛熱損失率;Ls為穩態運行時的顯熱損失率。

1.2 CFD模型描述

現有DGH設備結構復雜、建模困難,因此需要簡化燃氣系統前端設備并進行合理假設,獲取相對輕量化的CFD模型,采用Ansys FLUENT 19.2平臺進行開發。

該DGH的燃燒器屬于完全預混燃燒器。混合燃氣在燃燒屏前由引風機充分混合,在經過燃燒屏后由電熱點火器點燃并迅速燃燒殆盡。該屏式全預混燃燒器燃燒速度快、燃燒充分,因此本文以k-ω湍流模型為基礎求解Favre Average Navier-Stockes方程[11]。假設燃氣側模型中可燃氣體皆為CH4(通常天然氣中CH4體積分數超過92%),通過抑制屏前反應,采用Eddy-Dissipation模型實現屏后燃燒過程,采用Discrete Ordinates模型計算輻射換熱。測量煙氣出口處CH4和CO的含量,二者幾乎為0,因此可通過假設完全燃燒條件計算得到空氣在混合燃氣中的百分比。空氣側模型相對簡單,以粒子圖像測速法測量得到的循環風機出口速度場為冷空氣進口邊界條件,以Pressure outlet為熱空氣出口邊界條件,僅考慮空氣與換熱壁面之間的熱交換和由DGH結構造成的湍流流動(如圓柱擾流等)。模型求解器采用二階中心格式求解壓力,采用二階迎風格式計算動量和湍流。根據進、出口空氣溫度和能量守衡定律,計算得到冷空氣質量流量。計算所用邊界條件見表1。

采用FLUENT Meshing對DGH流場生成多面體網格,見圖4。為精確捕獲換熱壁面的溫度和流場變化,在換熱壁面上鋪設5層邊界層體網格,生長率為1.2。網格總數小于400萬,偏斜度小于0.85。

模型的各控制方程如下。

連續性方程為

Δ[WTBX](ρgas

[WTHX]v[WTBX])=Sm

(2)

式中:ρgas為氣體密度;

[WTHX]v[WT]為化學反應速度;Sm為增加到連續相中的質量源項。

動量方程為

(Δ[WTBX]

[WTHX]v[WTBX])(ρgas

[WTHX]v[WTBX])=-Δ[WTBX] p+Δ[WTBX]

[WTHX][WTBX]eff+ρgasg+

[WTHX]F[WTBX]

(3)

式中:p為靜壓,Pa;

[WTHX][WT]eff為應力張量,Pa;

[WTBX]ρ[WTBX]gasg和

[WTHX]F[WT]分別為重力項和外力項,N。

能量方程為

(Δ[WTBX]

[WTHX]v[WTBX])(ρgasE+p)=

Δ[WTBX] (keffΔ[WTBX] Γ-

[DD(][DD)]hi

[WTHX]J[WTBX]i+

[WTHX][WTBX]eff

[WTHX]v[WTBX])+Eh

(4)

式中:E為內能和動能的和,J/kg;keff為有效導熱系數,W/(m·K);T為溫度,K;hi和

[WTHX]J[WT]i分別為組分i的焓和擴散通量,單位分別為J/kg和kg/(m2·s);Eh為化學反應熱,W/m3。方程右側括號內的3項分別表示由于熱傳導、組分擴散和黏度耗散引起的能量轉移。

現有CFD模型都只針對特定類型的流動,若用于其他流動類型則會產生較大偏差。k-ω湍流模型對自由剪切湍流、附著邊界層湍流和適度分離湍流都具有較高的計算精度,因此采用k-ω湍流模型求解DGH內不同流體的湍流流動,其控制方程為

(Δ[WTBX]

[WTHX]v[WTBX])(ρgask)=

Δ[WTBX] (Γk(Δ[WTBX]

k))+Gk-Yk+Sk

(5)

(Δ[WTBX]

[WTHX]v[WTBX])(ρgasω)=

Δ[WTBX] (Γω(

Δ[WTBX] ω))+Gω-Yω+Sω

(6)

式中:Gk和Gω分別為由平均速度梯度引起的湍流動能和比耗散率;Γk和Γω為擴散系數;Yk和Yω為耗散項;Sk和Sω為源項。

對于氣體燃燒問題,特別是完全預混燃燒問題,FLUENT通常采用組分輸運模型求解氣相的化學反應過程。由于研究對象反應迅速且完全,本文采用組分輸運模型中的Eddy-Dissipation模型。根據測試結果,在出口處的煙氣中發現極其微量的CO(體積分數約5×10-6~20×10-6),因此模型采用兩步燃燒反應,即燃料先生成CO再氧化生成CO2。

反應速度方程為

vCH4=kCH4C0.7CH4C0.8O2

(9)

vCO=kCOCCOCO2

(10)

式中:CCH4、CO2和CCO分別為煙氣中CH4、O2和CO的體積分數;kCH4和kCO分別為CH4和CO的動力學參數,

kCH4=5.012×1011exp

-

[SX(]24 055.81T[SX)]

(11)

kCO=2.239×1012exp

-

[SX(]20 447.44T[SX)]

(12)

氣相中各成分由組分輸運方程計算得到,

(Δ[WTBX]

[WTHX]v[WTBX])(ρgasYi)=Δ[WTBX]

[WTHX]J[WTBX]i+Ri+Si

(7)

式中:Yi為組分i的質量分數,%;Ri為通過化學反應得到的組分i的凈生成率,kg/(m3·s);Si為分散相中添加組分i的生成率,kg/(m3·s)。

2 結果分析

2.1 計算結果與測試數據對比

模型計算結果與測試數據對比見表2。煙氣出口溫度高估14.17 K,空氣出口溫度低估3.24 K,CO2體積分數誤差為-0.04%,熱效率誤差為-0.70%,說明模型精度較高。

換熱管的熱電偶計算值與測試值對比見圖5。24個測點中僅4個測點的計算誤差超過50 K,且計算值與測試值的變化趨勢一致。誤差主要是由空氣側模型流場分布與實測不同導致的。為簡化模型,建模時省略燃氣系統前端設備,如燃燒器的引風機等,僅采用循環風機出口冷空氣速度場為進口邊界條件,也會導致實際流場與模型計算流場不同。但是,由于測試時機組的流場時刻循環變化,循環風機出口處冷空氣速度分布整體呈現為倒“山”字型,而且空氣流量總體保持不變,所以采用循環風機出口處速度場為空氣側進口邊界條件是合理的。多數測點的計算誤差在±50 K以內,滿足產品開發要求,可以有效分析現有DGH的運行狀態。

2.2 模型分析

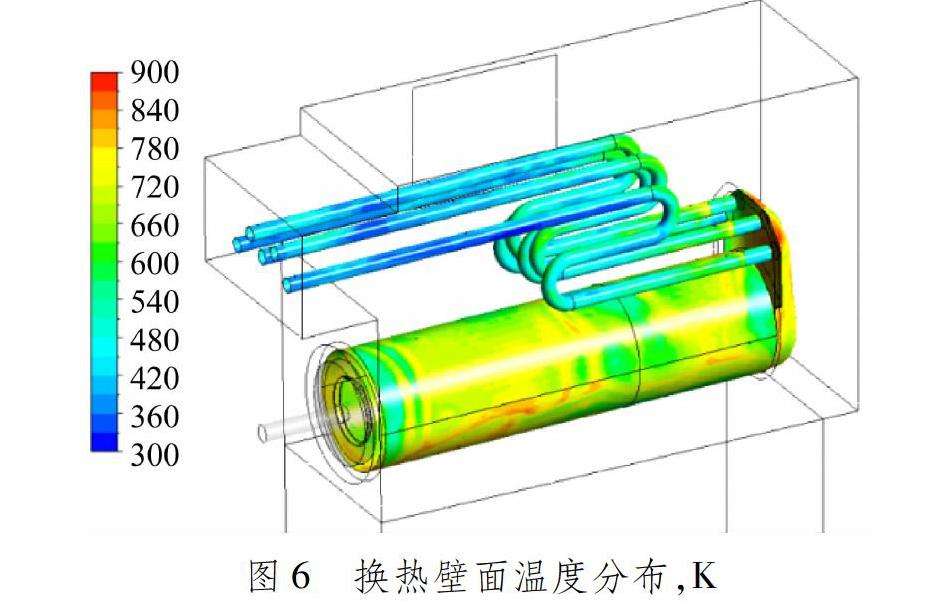

鼓式燃燒腔、高溫集氣器和換熱管的換熱壁面溫度分布見圖6。該屏式全預混燃燒器燃燒迅速且充分,火焰主要集中在鼓式燃燒腔的前半段,因此鼓式燃燒腔前半段的溫度相對較高。該DGH內部換熱壁面材料均采用鍍鋁鋼,其耐熱溫度為900 K。由計算結果可知,DGH的部分區域存在過熱風險。在機組實際運行時,需要對該部分區域進行過熱保護,以防止產品在運行過程中損壞。

換熱管正對著風機出口處且位于煙氣流道的末端,因此換熱管第3段總體溫度偏低。計算得到該工況下煙氣的露點溫度約為330 K,由于換熱管部分區域特別是正對風口處的溫度低于330 K,所以需要增加保溫層,用于隔熱保護,以避免出現結露,降低熱交換效率、避免腐蝕金屬壁面。

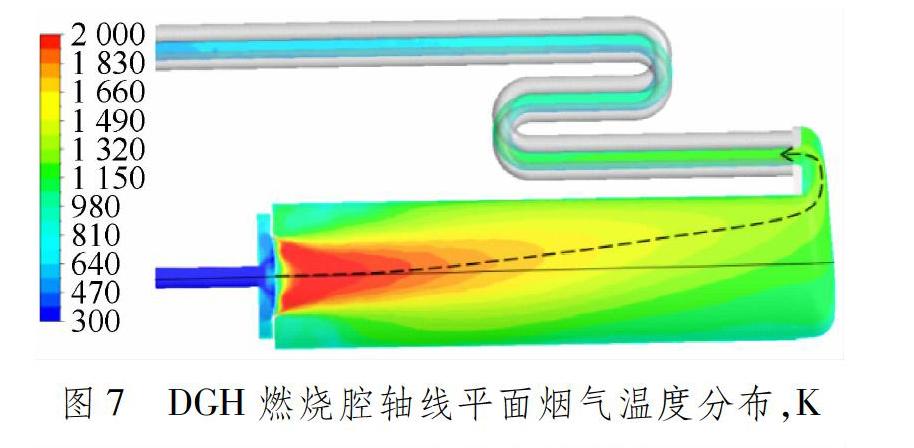

DGH燃燒腔軸線平面上煙氣的溫度和速度分布分別見圖7和8。由于重力作用,燃燒形成的高溫煙氣流動方向與燃燒腔軸線之間存在斜向上的傾角。高溫煙氣經過集氣器剛進入換熱管時,煙氣溫度相對較高,且由于換熱管面積比鼓式燃燒腔小很多,所以高溫煙氣加速流動;在換熱管后端,隨著溫度降低,煙氣密度減小,流速逐漸減小。在鼓式燃燒腔內,當火焰剛剛產生時,在燃燒器上、下出現2個渦旋區。這主要是由于火焰產生后煙氣在燃燒器周圍突然膨脹、流動加速引起的。

循環風機出口中心面上煙氣的壓力和速度分布見圖9,其中黑色箭頭為速度方向。高速冷空氣進入DGH流經換熱管(特別是前2排換熱管)時,會產生明顯的圓柱繞流現象。在換熱管的迎風面,冷空氣受阻速度減小,產生正壓力梯度,從而壓縮空氣,使其在管道壁面上繞流。在換熱管的背風面,靜壓和速度都減小,產生的逆壓力梯度導致動能損失,因此空氣從管壁后流出形成局部渦流區,從而換熱增強,空氣溫度迅速升高。

2.3 時間成本估算

利用試驗臺進行一個燃氣實驗大約需要5.0 d,而通過簡化CFD建模只需要1.5 d,可節省70%的時間,大大縮短產品開發周期。

3 結束語

基于Ansys FLUENT仿真平臺,以某款廣泛應用的DGH為例,開發簡化CFD模型。該方法可解決燃氣換熱設備在建模過程中存在的化學反應復雜和冷熱流耦合計算困難等問題,特別是通過簡化原DGH的旋轉機械部件,實現減少計算量的目的。大部分測點溫度誤差范圍在±50 K以內,說明簡化CFD模型可準確預測換熱壁面上的溫度分布。該模型計算精度較高,可以有效模擬DGH的燃燒過程,為產品開發提供指導。該模型計算資源占用量少,可有效縮短產品開發周期、節約研發經費。

參考文獻:

[1]

Method of testing for annual fuel utilization efficiency of residential central furnaces and boilers: ANSI/ASHRAE Standard 103-2007[S].

[2] Gas-fired central furnaces: ANSI Z21.47-2003/CSA 2.3-2003[S].

[3] 王恭良. 鼓式燃氣換熱系統的性能模擬及試驗驗證[J]. 制冷與空調, 2020, 20(6): 73-78.

[4] 徐金輝. 燃氣鍋爐內部檢驗中冷凝水問題探討[J]. 中國設備工程, 2019(23): 78-80.

[5] 姚治. 一種通過CFD獲取翅片盤管換熱器多孔介質系數的方法[C]// 中國制冷學會2015年學術年會. 成都: 中國制冷學會, 2015.

[6] 任昕, 張引弟, 劉暢, 等. 天然氣加濕富氧燃燒特性分析及煙氣置換NGH方案[J]. 燃燒科學與技術, 2020, 26(2): 176-184. DOI: 10.11715/rskxjs.R201 905006.

[7] 王立剛. 分析天然氣的開發與應用對環境的影響[J]. 石化技術, 2020, 27(2): 207-208.

[8] 張尊華, 曾璇, 梁俊杰, 等. 天然氣成分波動對其預混火焰傳播特性的影響[J]. 化工學報, 2018, 69(12): 5209-5219. DOI: 10.11949/j.issn.0438-1157.20180601.

[9] 任昕. 天然氣富氧燃燒特性及污染物生成研究[J]. 當代化工, 2019, 48(9): 2083-2086.

[10] 徐月亭. 天然氣非催化部分氧化過程研究及系統分析[D]. 上海: 華東理工大學, 2016.

[11] Ansys FLUENT tutorial guide[EB/OL]. (2011-11-30)[2021-04-01]. http://www.ansys.fem.ir/ansys_fluent_tutorial.pdf.

(編輯 武曉英)