脫硫濾液箱沉積原因分析及處理對策

摘 要:火電廠脫硫系統漿液箱一般都設計有漿液攪拌器,但是一些濾液箱、廢水箱等含固體顆粒物較少的則一般不設計安裝攪拌器。在實際應用過程中,經常發生濾液箱和廢水箱內石膏或污泥沉積導致泵入口管道堵塞,泵產生汽蝕,泵不出力,長時間運行導致溢流和泵損壞等問題。為解決濾液箱和廢水箱漿液沉積的問題,需要采用一種更為簡單可靠、投入低的改造方法對系統進行簡單改進。現主要對脫硫濾液箱漿液沉積原因進行分析,提出了采用回流攪拌措施的對策,對解決國內同類型系統漿液沉積問題具有一定的指導意義。

關鍵詞:漿液沉積;回流;攪拌

0? ? 引言

臺山電廠1~2號機和3~5號機脫硫石膏脫水系統各設計有一臺濾液箱,收集真空皮帶脫水機的濾液水,通過濾液泵輸送至1~5號機脫硫吸收塔和除霧器沖洗及石灰石制漿系統補水。濾液箱未設計安裝攪拌器。

1? ? 原因分析

為最大限度降低鍋爐燃燒產生的煙氣中二氧化硫對環境的影響,臺山電廠機組建設時同步配套建設脫硫系統,其中1~5號機組采用日本荏原公司設計的石灰石-石膏濕法鼓泡塔煙氣脫硫技術。煙氣中的二氧化硫在脫硫吸收塔內與吸收劑石灰石漿液反應后生成石膏漿液,經石膏脫水系統脫除水分后排放到石膏倉外送。日本荏原公司在設計時考慮濾液水無細顆粒漿液,因此濾液箱未設計安裝攪拌器。

而實際運行中,石膏脫水后的濾液水經常有細顆粒的石膏和污泥進入濾液箱,導致漿液沉積,濾液泵入口管道堵塞,進而發生濾液泵產生汽蝕及泵不出力等現象,長時間運行將直接導致濾液箱溢流和濾液泵損壞。

改造前主要采用人工定期清理方式,每月清理一次,每次需要一天時間,在此期間需要停運1~5號機的石膏脫水系統,嚴重影響脫硫系統的安全穩定運行,且檢修清理工作耗費人力、物力較大,容易造成泵通流件損壞。

當發生濾液箱底部石膏沉積問題時,主要采用停運石膏脫水系統、人工清理的方法,該方法耗費的人力、物力、財力較大。另外,由于清理期間需要停運石膏脫水系統,也嚴重影響了脫硫系統的安全穩定運行。

由于結垢造成的設備卡澀可能導致設備零部件損壞,如果多臺設備同時故障可能導致系統退出運行,因此需研究如何防止真空泵結垢問題,同時為其他設備防止結垢的研究打下基礎。

2? ? 治理對策

濾液箱設計兩臺泵,無攪拌器。為解決漿液沉積問題,常規方法會加裝機械攪拌器。攪拌器運行維護成本較高,故障時影響系統可靠性。如在原有的箱體上加裝攪拌器,其中電纜鋪設和箱體加固的工作量巨大,設備費用投入太高。經反復研究,最終確定通過加裝一套簡單、可靠、投入低的回流噴射攪拌系統解決上述問題。

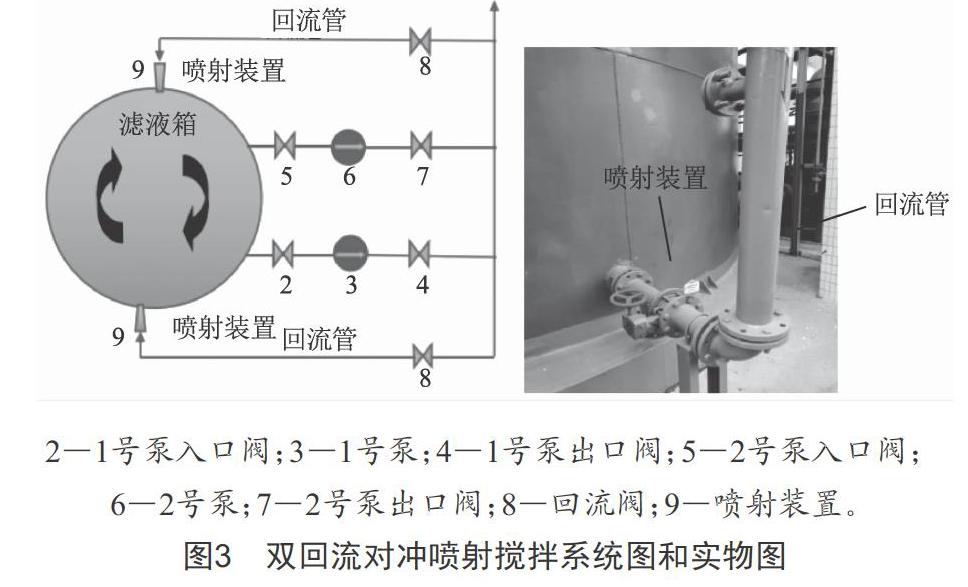

2.1? ? 噴射裝置構成及原理

噴射裝置由與濾液箱壁面焊接在一起的短管、噴射管、節流孔板和回流管等部件組成(圖1)。節流孔板的孔徑應選擇在管徑的一半左右為宜,為確保效果,也可多制作幾個不同孔徑的節流孔板,一一測試,測試時應盡量保持回流閥全開,不影響泵出口壓力和系統流量。測試用節流孔板可以用普通鋼板制作。在測試確定節流孔板尺寸后,應選用C276一類的哈氏合金材料制作節流孔板,厚度在3~5 mm均可。

由于節流后漿液沖刷嚴重,因此噴射管應選用C276一類的耐磨耐腐蝕的哈氏合金材料制作。噴射管長度應大于與濾液箱相連的短管,以防止回流漿液對短管和濾液箱箱體的沖刷,同時深入濾液箱內壁也能增強攪拌效果。噴射管的內徑應稍大于節流孔板的孔徑,管壁和厚度可選擇在3~4 mm,法蘭厚度可選擇在5~6 mm,均為非標加工制作件。通過噴射裝置,泵出口的高壓濾液水高速噴射進入濾液箱起到攪拌作用,可以防止濾液箱內雜質沉積。

2.2? ? 布置型式

2.2.1? ? 單回流噴射攪拌裝置

對于直徑小于6 m的濾液箱,可安裝單回流噴射攪拌裝置,如圖2所示。一般濾液箱設計有兩臺泵,一用一備,也有設計三臺泵的,兩用一備。在濾液泵出口母管上,接出一個回流管,安裝一個閥門8,在濾液箱側面靠近底部約0.5 m高度位置(一般低于泵入口管高度)開孔,安裝噴射裝置9。

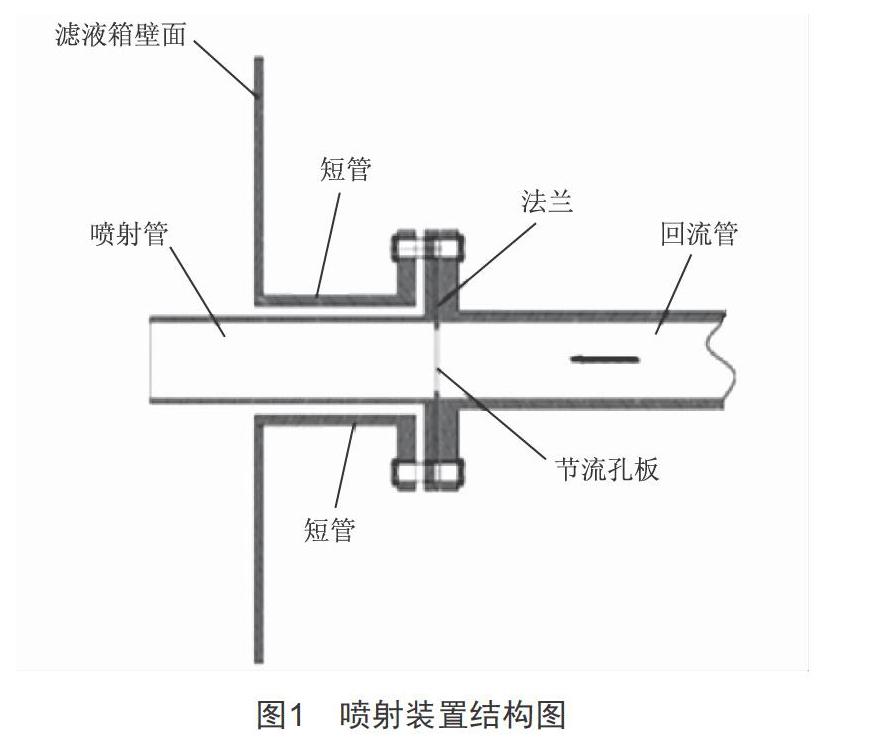

2.2.2? ? 雙回流對沖噴射攪拌裝置

對于容量較大的濾液箱(直徑超過6 m),可以選用雙側回流對沖攪拌。兩套回流管及噴射裝置選用相同規格尺寸的管道和節流孔板,由于雙側回流流量大,節流孔板的孔徑可以較單側回流的小一些。兩側回流對沖攪拌安裝時將兩個噴射裝置沿中心線錯開布置,兩股濾液水在噴射管內噴出,在濾液箱內形成切向旋流,使漿液在內部旋流,增強了攪拌效果。雙回流對沖噴射攪拌系統圖和實物圖如圖3所示。

3? ? 效果分析

臺山電廠兩臺濾液箱均完成回流噴射攪拌系統安裝,總費用為1萬元。未安裝噴射裝置前,平均每個月每臺濾液箱需要清理1次,耗費6個工作日。濾液箱回流噴射攪拌系統安裝完成后,兩臺濾液箱均未發生濾液沉積故障,每年節約人工費0.03×2×6×12=4.32萬元,因此未來5年可直接產生約20萬元的收益(未包含泵檢修備件及人工費用)。

若安裝兩臺濾液箱機械攪拌器,備件約20萬元,電機功率5.5 kW,每年按8 000 h運行時間計算,節約電費約為4.4萬kWh×0.3元/kWh×2=2.64萬元,加裝回流噴射攪拌系統初期投入與加裝機械攪拌器相比節約19萬元。

此項改造已在臺山電廠1~5號機脫硫系統兩臺濾液箱和兩臺廢水箱成功應用,使用效果良好。回流噴射攪拌裝置安裝以后,濾液箱和廢水箱未發生漿液沉積和泵堵塞損壞情況,提高了脫硫系統的運行可靠性,減少了檢修維護成本。此項目有效解決了漿液沉積問題;系統簡單可靠,改造完畢基本免維護,無操作;相對加裝攪拌器而言,改造的備件材料少且人工成本低;在不影響泵出力的情況下,少量回流,在系統用戶不使用漿液時,能有效防止泵出口憋壓,能使泵運行更可靠;運行能耗低。

4? ? 結語

此改造方案主要是在濾液泵出口母管上設計和安裝回流管、回流閥,通過噴射裝置將漿液高速射流至濾液箱底部,用高速流動的漿液對濾液箱內的漿液進行攪拌,具有系統簡單、改造成本低、無須維護、適應性強等優點。

該方案對于無攪拌器的低含固量(低于5%)濾液箱均可安裝采用。對于已經安裝機械攪拌器的低含固量漿液箱,也可以加裝此套回流噴射裝置替代機械攪拌器,節約機械攪拌器的運行電耗和維護成本,攪拌效果可通過節流孔板和噴射裝置的不同布置來調整,適合在國內電力系統及其他行業同類型系統設備上推廣,收益率高,應用前景廣闊。

[參考文獻]

[1] 徐寶東.煙氣脫硫工藝手冊[M].北京:化學工業出版社,2012.

[2] 曾庭華,楊華,廖永進,等.濕法煙氣脫硫系統的調試、試驗及運行[M].北京:中國電力出版社,2008.

收稿日期:2021-04-07

作者簡介:江國兵(1979—),男,安徽石臺人,碩士研究生,工程師,主要從事脫硫和化學設備點檢工作。