崔木煤礦1302工作面回采巷道超前支護參數(shù)優(yōu)化

唐 強

(中煤科工集團重慶研究院有限公司,重慶40037)

0 引言

巷道回采過程中,回風巷未進行超前支護或超前支護不當會導致回風巷破裂坍塌,巷道被堵之后通風不暢,通風系統(tǒng)紊亂,嚴重影響安全生產(chǎn)[1-2]。崔木煤礦1302回風巷超前支護常常出現(xiàn)頂板異響,支柱傾斜等不安全預兆,秉承“預防為主”的基本原則,對巷道支護參數(shù)進行優(yōu)化,支護方式進行改善。研究表明:縮短液壓支柱排間距,增強支護部件完整性,可有效控制目前支護上的不安全現(xiàn)狀。

1 1302綜放面回巷超前支護現(xiàn)狀

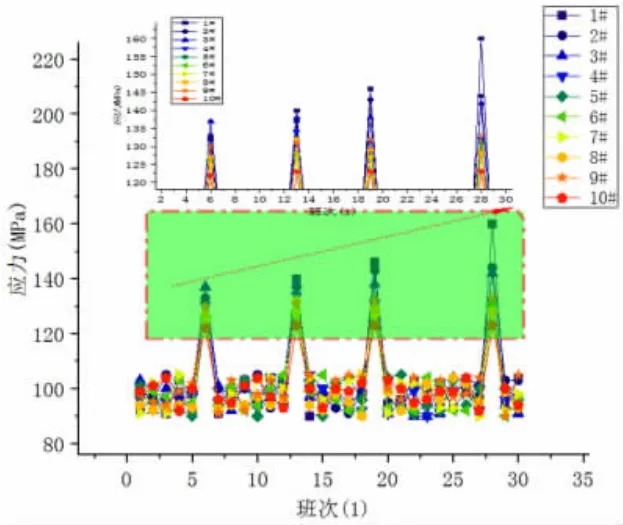

工作面面長890 m,面寬200 m,平均煤層厚度7 m,采用走向長壁綜合機械化放頂煤開采的方法,采3 m,放頂4 m。回風巷斷面為梯形,巷道超前20 m支護,支護措施為單體液壓支柱,上部架設工字鋼衡量。施工圖如圖1所示,超前支護液壓支柱排間距0.5 m,總支護長度10 m。

圖1 回巷支護和超前支護措施

2 存在的問題及問題分析

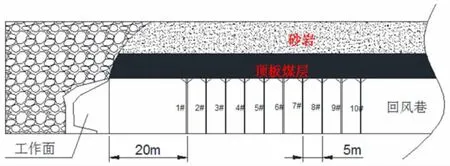

現(xiàn)場工作面推進過程中,當工作面距離支護區(qū)域15 m時,存在頂板垮落的現(xiàn)象。全程對液壓支架單柱應力進行32班次的觀測,觀測10排液壓支柱受到的應力,應力變化曲線如圖2所示;其中1~10號支柱分布如圖3所示。

圖2 液壓支柱應力觀測數(shù)據(jù)分析表

圖3 液壓支架布置圖

通過將液壓支架應力和礦井生產(chǎn)情況進行對比分析可知,每次工作面生產(chǎn)推進后,液壓支架會出現(xiàn)一次應力突增的情況,之后又趨于一個平穩(wěn)值,根據(jù)定量數(shù)值統(tǒng)計分析可知:無回采狀態(tài)下,液壓支架承受的平均應力約為100 MPa,在回采狀態(tài)下,液壓支柱承受的應力波峰值為160 MPa;當首次開采時,回采面距離液壓支架整體布置了20 m,此時形成的應力波峰值為140 MPa;當進行第二循環(huán)的開采作業(yè)時,回采面距離液壓支架17 m,此時形成的應力波峰值為145 MPa;當進行第三循環(huán)的開采作業(yè)時,回采面距離液壓支架13 m,此時形成的應力波峰值為150 MPa;當進行第四循環(huán)的開采作業(yè)時,回采面距離液壓支架10 m,此時形成的應力波峰值為160 MPa;整體應力波峰呈遞增趨勢。

工作面每推移1個循環(huán),均會形成相同的應力變化趨勢的情況,即隨這工作面推進,應力有平穩(wěn)值到達應力波峰值。分析原因,主要因為回采工作面距離超前支護液壓支架的距離越來越近,地應力對超前支護液壓支架的載荷不斷凸顯[3]。觀察現(xiàn)場情況發(fā)現(xiàn),每次回采1個循環(huán)后進入檢修班時,液壓支架連接衡量位置常常伴隨著咯嘣聲,同時容易出現(xiàn)局部頂板下沉的現(xiàn)象。綜合分析,目前的支護方式存在一定安全隱患,無法滿足超前支護需求。

3 參數(shù)優(yōu)化措施及效果考察

為解決目前支護存在的問題,本文進行方案優(yōu)化。將原先液壓支柱排間距調(diào)整到0.4 m,且頂板支架連接呈框架式連接。

分析原先的支撐結構,由于煤層埋深較大,地應力較大,0.5 m的步長會導致豎向應力支撐失衡,液壓支柱安置密度較小,同等條件下,0.4 m的液壓支柱布置方式在20 m范圍內(nèi)布置51排,0.5 m的液壓支柱布置方式在20 m范圍內(nèi)布置41排,同等距離范圍內(nèi),液壓支柱布置的數(shù)量增加了24.4%。因此,將液壓支柱排間距降低至0.4 m可以提高整體支撐穩(wěn)定性。

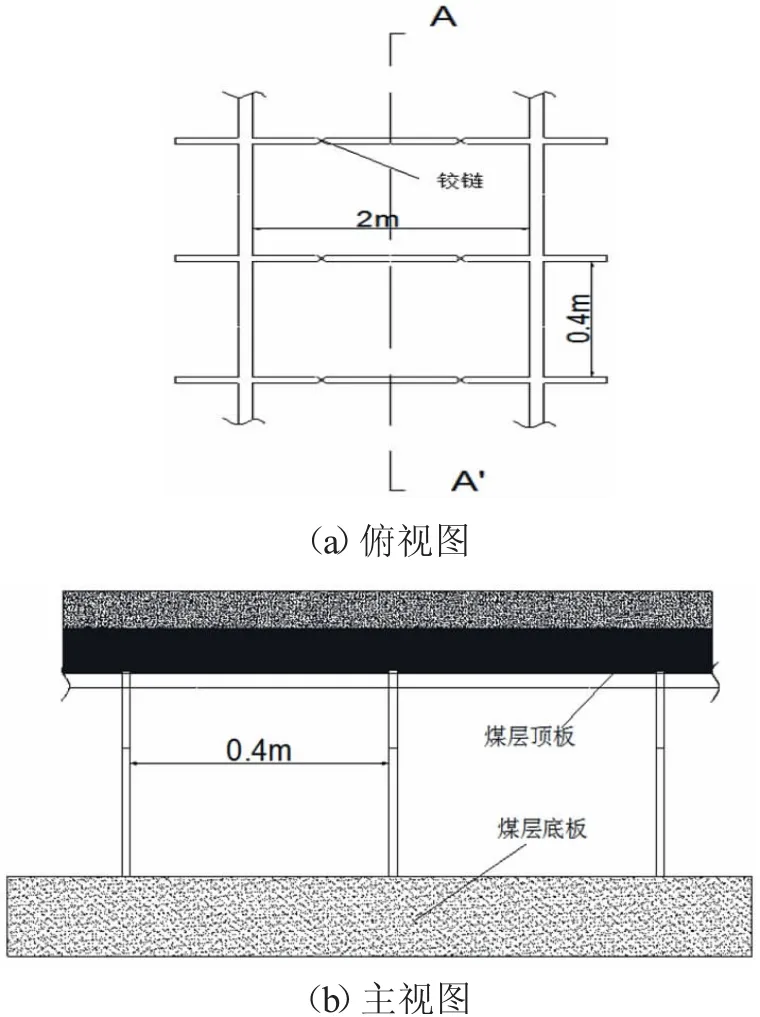

由于工字鋼橫梁和豎梁無直接連接點,僅通過橫梁作為水平豎向單軸線型應力承接,當出現(xiàn)平向應力產(chǎn)生的水平位移的時候,變化產(chǎn)生整體倒塌的情況。巷道回采過程中,隨著工作面的不斷推進,水平應力會不斷加劇[4-5]。將橫梁、豎梁和1根平向梁用絞索連接的話,形成一個整體性的框架之后,即可以抵御平向應力又可以抵御豎向應力[6]。整體支護結構如圖4所示。由圖4可知,巷道上幫2排工字鋼平向距離為2 m,排間距為0.4 m,2排工字鋼之間采用鉸鏈連接,其中,中間連接桿長度為0.5 m。支護好之后對距離工作面較近的10排支架承受的應力進行為期31 d的考察,考察結果如圖5所示。

圖4 調(diào)整后支護示意圖

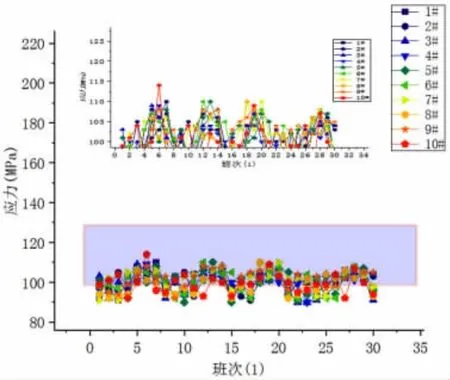

圖5 優(yōu)化后的應力觀測數(shù)據(jù)報告

由圖5可知,進行支護參數(shù)、支護方式優(yōu)化后,同樣遇到回采狀況時,支架應力也會出現(xiàn)增加的情況,但變化波幅較小。無回采情況下,液壓支架承受的平均應力為99 MPa,開始回采時,應力會出現(xiàn)小幅度波動,波動到最大值為110 MPa,最大波動量增長了約10%,波幅較小。和原支護后的承接應力變化對比,現(xiàn)支護措施出現(xiàn)應力變化的波長較大,波幅較小;現(xiàn)支護措施應力整體趨于平穩(wěn),現(xiàn)場施工過程中未出現(xiàn)頂板異常碎裂情況。綜上所示,經(jīng)過優(yōu)化后的支護設計完全可以滿足超前支護安全需求,而且降低了應力突變幅度較大產(chǎn)生的沖擊對液壓支架形成的蠕變裂隙。

4 結論

通過對崔木煤礦1302回風巷超前支護存在的問題進行分析,并進行參數(shù)優(yōu)化,措施調(diào)整,效果考察得出以下結論:

1)超前支護液壓支柱排間距為0.5 m,構建非緊固連接的支護方式導致回采過程中液壓支架出現(xiàn)大幅應力波動,頂板異響等情況,無法滿足超前支護安全需求。

2)巷道超前支護的液壓支柱排間距調(diào)整為0.4 m后,通過鉸鏈、螺栓等緊固措施進行整體性連接后的支護模式有效消除了現(xiàn)場不安全因素,控制了支柱應力大幅沖擊現(xiàn)象。

綜上所述,通過優(yōu)化后的超前支護措施完全可以滿足礦井回采過程中的回風巷的安全支護要求。