經坊煤業3號煤層瓦斯抽采技術研究與應用

申建偉

(山西長治經坊莊子河煤業有限公司,山西 長治 047100)

0 引言

在煤炭資源的開采過程中,存在著許多威脅安全生產的因素,瓦斯事故時有發生,且造成的損失是非常嚴重的,極大地限制了礦井安全高效生產,降低了生產效率。因此,針對具體礦井瓦斯進行抽采,避免發生瓦斯事故是我國高瓦斯礦井中亟待解決的問題[1-3]。

武瑞龍[4]采用多種瓦斯抽采方式解決了近距離三軟煤層U型通風工作面瓦斯問題;李奇[5]針對回采工作面上隅角瓦斯集聚區域進行了瓦斯抽采治理,有效解決了瓦斯超限問題。現針對鎮城底礦22208工作面瓦斯治理問題進行具體研究。

1 礦井概況

經坊煤業位于山西省長治市,批準開采3號煤層,生產規模3 Mt/a,3-602工作面位礦井井田西北部,工作面傾斜長度200 m,走向長度1 600 m。3號煤層厚4.24~6.52 m,平均6 m,采用一次采全高采煤方法。頂底板巖性見表1。

表1 3號煤層頂底板巖層分布表

北翼的七采區和八采區工作面瓦斯涌出量都大于5 m3/min,且八采區工作面是全礦井工作面中瓦斯涌出量最大的,七采區即將回采完畢,因此,礦井抽采設計以瓦斯涌出最大的八采區為設計基準,整個瓦斯抽采系統服務于3號煤層。

2 瓦斯抽采方案選擇

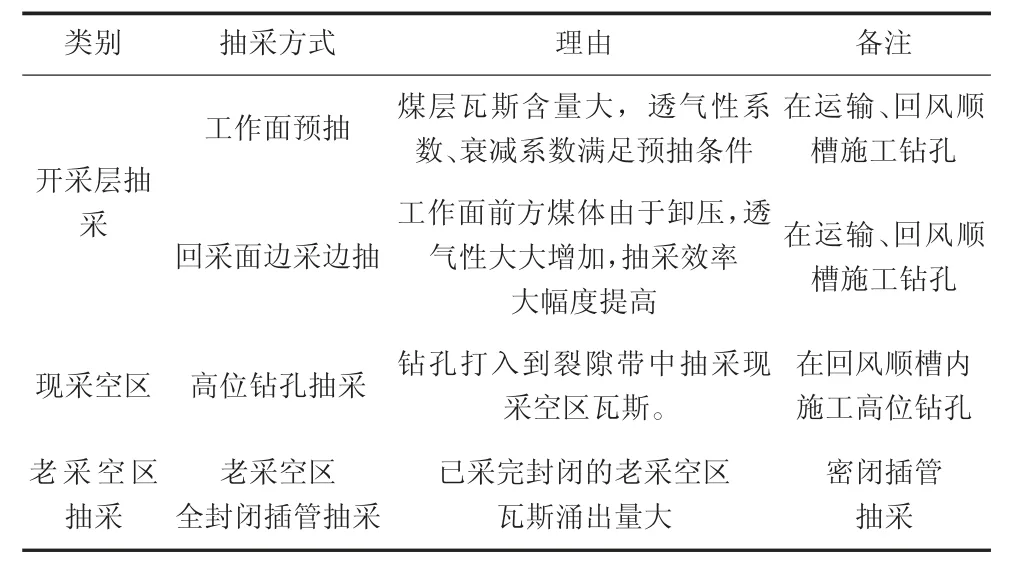

經坊煤業開采3號煤層,根據抽采方法的選擇原則以及經坊煤業煤層的賦存、瓦斯來源等特點,確定主要針對本煤層、鄰近層和采空區瓦斯進行抽采。根據回采過程中瓦斯涌出的不同來源,本次設計采用的抽采方法見表2。

表2 抽采方案選擇

3 工作面瓦斯抽采設計

3.1 工作面開采層抽采

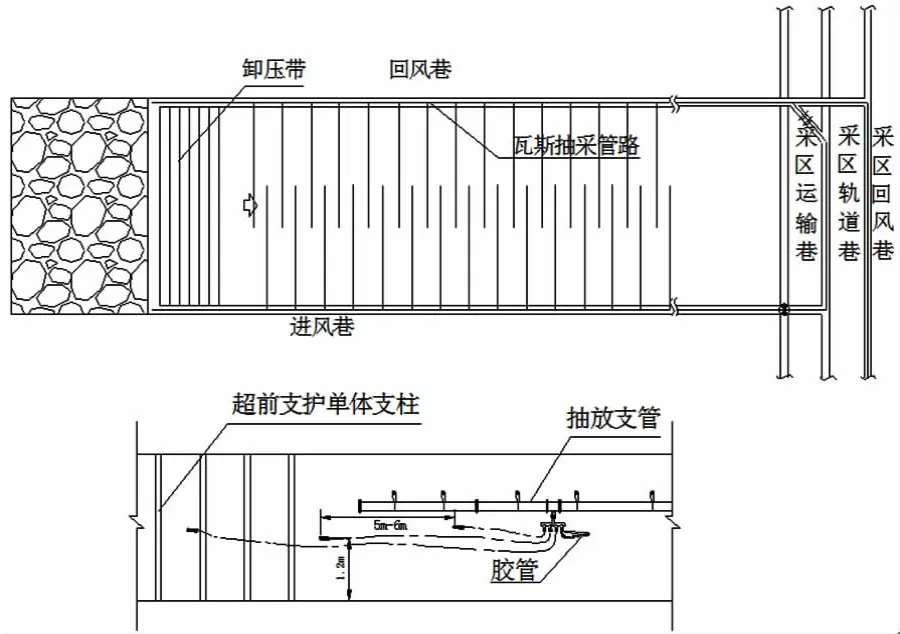

1)抽采鉆孔布置。3號煤層回采工作面采用“U”型通風,選擇雙側鉆孔抽采本煤層瓦斯。設計在回順施工順層鉆孔,開孔高度為巷道底板以上1.5 m,在運順施工上向傾斜鉆孔,開孔高度為巷道底板以上1.5 m。瓦斯預抽鉆孔施工完成后迅速連接管路進行預抽。抽采鉆孔布置見圖1,鉆孔技術參數見表3。

圖1 回采工作面瓦斯抽采鉆孔布置平面圖

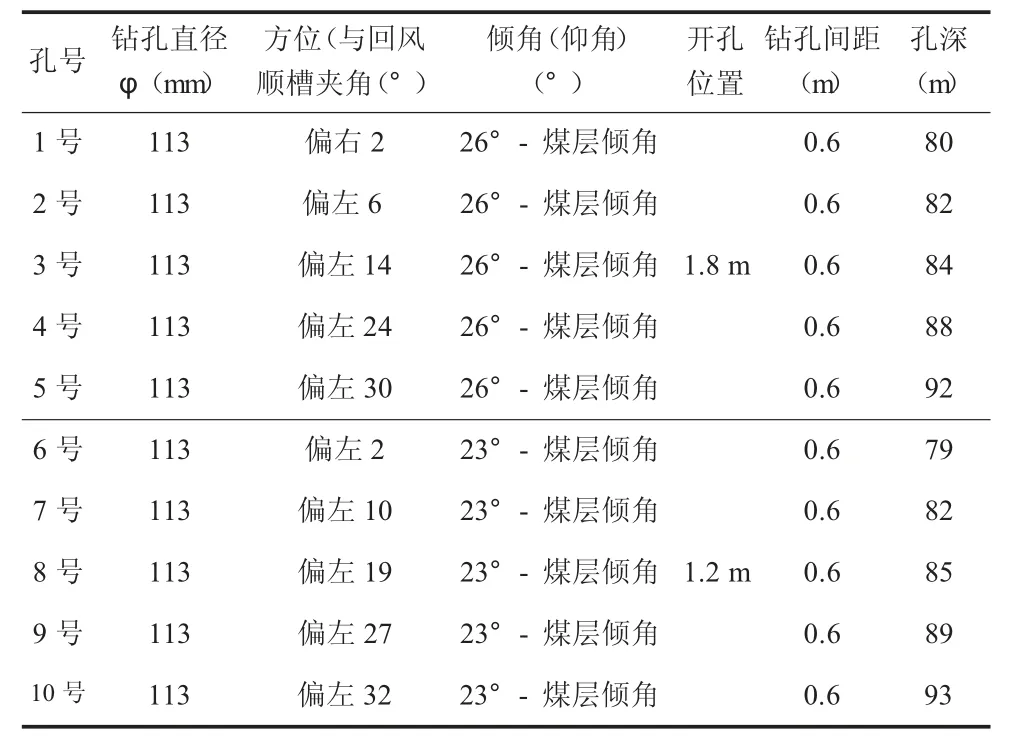

表3 回采工作面預抽、邊采邊抽瓦斯鉆孔技術參數表

2)封孔工藝。鉆孔采用“兩堵一注”封孔方式,采用一次性囊袋注漿裝置進行封孔。具體為采用2個囊袋封堵注漿孔,2個囊袋中間設置有1段塑料管,首先向囊袋注漿,漿液被擠壓至中部塑料管,塑料管開有注漿口,通過塑料管注漿進入鉆孔,封孔深度12 m。封孔管為直徑90 mm的軟管(阻燃、抗靜電),再用鎧裝膠管連接到支管上,再連接到干管上,最后到達地面泵房。

3.2 現采空區瓦斯抽采設計

3.2.1 高位鉆孔抽采現采空區瓦斯

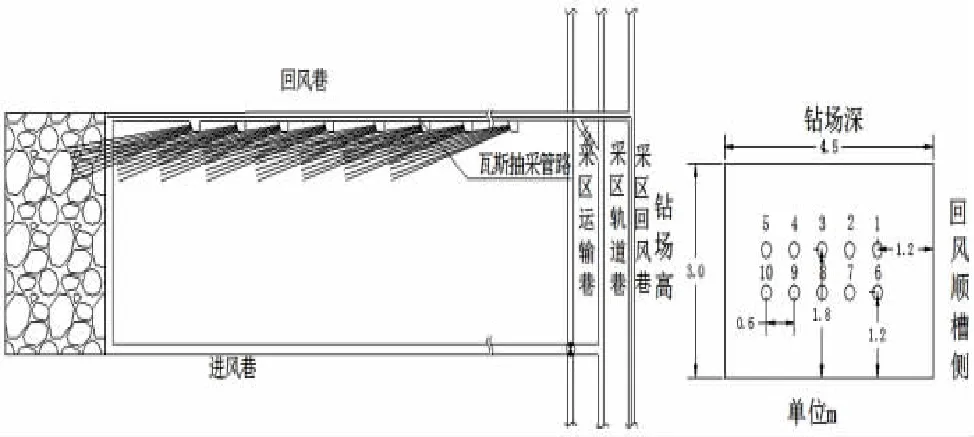

現采空區瓦斯高位鉆孔抽采技術是采用沿回風順槽布置鉆場,在鉆場內施工高位鉆孔在裂隙帶內抽采瓦斯。3號煤層高位鉆孔及鉆場布置見圖3。

圖3 高位鉆孔抽采及鉆孔布置示意圖

1)抽采方法:在回采工作面回風順槽內向回采工作面裂隙帶施工迎面鉆孔,通過裂隙帶抽采現采空區瓦斯。

2)鉆場施工:沿工作面回風順槽每隔35 m布置1個鉆場,鉆場寬5 m,深4.5 m,高3 m,第一個鉆場距工作面切眼70 m,其它鉆場每隔35 m 1個。

3)鉆孔布置:每個鉆場共10個抽采鉆孔,雙排布置,每排5個,鉆孔布置見圖3,具體參數見表4。

圖3 3號煤層采空區抽采示意圖

表4 高位鉆孔技術參數表

3.2.2 封孔工藝

鉆孔施工時,采用φ113 mm鉆頭,孔長80~93 m,封孔長度為12 m。在孔內插入φ90 mm的雙抗軟管作為抽采瓦斯管。封孔采用“兩堵一注”封孔方法進行封孔。為提高抽采瓦斯鉆孔的抽采瓦斯量,防止鉆孔垮孔、堵孔,影響抽采效果,頂板孔內可采用鐵套管固孔,以提高鉆孔的密封性,每施工完成1個鉆孔后立即進行封孔。

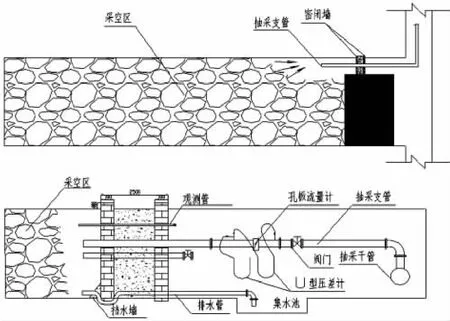

3.3 老采空區瓦斯抽采設計

根據3號煤層瓦斯涌出量預測報告,老采空區瓦斯涌出量較大,為了防止老采空區瓦斯擴散到采掘工作面,因此要進行瓦斯抽采。在老采空區封閉墻上插入抽采支管進行抽采,具體抽采方法見圖3。

4 瓦斯抽采量預計

4.1 本煤層鉆孔預抽瓦斯量

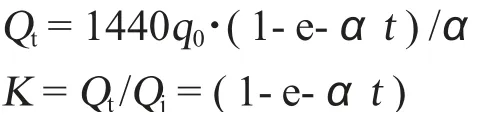

1)根據2013年《山西省長治經坊煤業有限公司3號煤層瓦斯基本參數測定》報告:煤層瓦斯壓力標高+540~+560 m為0.09~0.12 MPa,煤層鉆孔瓦斯流量衰減系數為0.018 d-1,百米鉆孔初始瓦斯涌出量為0.034 m3/min·100 m。鉆孔在不同時間t內可抽采的瓦斯總量(Qt)和鉆孔抽采有效系數(K)按下式計算:

式中:K為鉆孔抽采有效系數,%;t為抽采時間,d;α為鉆孔瓦斯流量衰減系數,d-1;q0為百米鉆孔初始瓦斯涌出量,m3/min·100 m;Qj為鉆孔極限瓦斯涌出量,Qj=1 440×q0/α,m3;Qt為百米鉆孔在t時間內可抽瓦斯總量,m3。

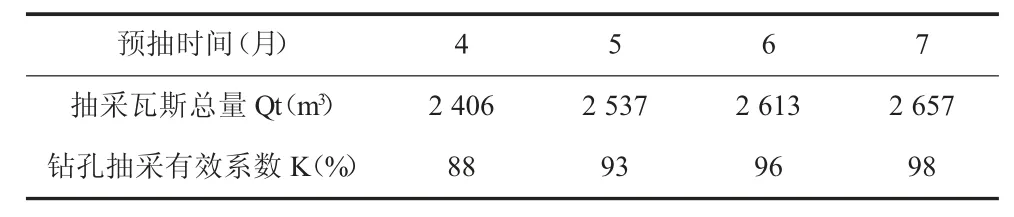

計算結果如下表:

表5 不同抽采時間鉆孔抽采瓦斯量及抽采有效系數

由上述計算結果可知,預抽時間為6個月時,抽采有效系數達到最大。抽采影響范圍由下式進行計算:

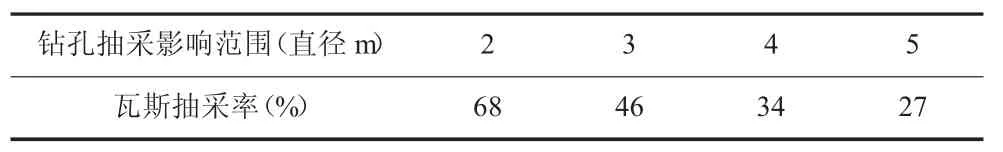

式中:M為煤層平均厚度,m;L為鉆孔有效長度,m;γ為煤的平均容量;D為鉆孔抽采影響范圍(直徑),m;X為煤層瓦斯含量;η為鉆孔抽采影響范圍內的瓦斯抽采率,%。

代入相關參數數值計算結果如下表:

表6 不同鉆孔抽采影響范圍內的瓦斯抽采率

考慮到我國開采層預抽瓦斯目前的實際水平,本著既要減少鉆孔工程量又要保證抽采效果的原則,確定3號煤層鉆孔預抽時間為6個月,鉆孔間距為3 m。

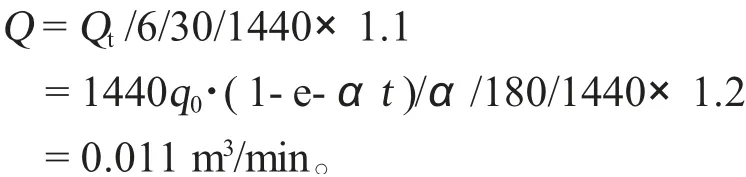

2)單孔瓦斯抽采量。回采工作面單孔每分鐘平均抽采量:

3)鉆孔數量與間距。3號煤層回采面工作面推進有效長度1 132 m,設計施工雙側鉆孔,設計鉆孔間距3 m,共施工754個鉆孔,孔深110 m。

4)回采、準備工作面最大瓦斯預抽量。煤層準備工作面最大瓦斯預抽量為:754×0.011=8.36 m3/min。

根據《煤礦瓦斯抽放規范》規定,回采工作面在采動卸壓條件下邊采邊抽的抽采量按照回采面預抽的50%計算:3號煤層回采工作面邊采邊抽:8.36×50%=4.18 m3/min。

4.2 高位鉆孔瓦斯抽采量

經坊煤業七采區正在回采,并且已利用井下移動抽采系統,采用高位鉆孔方法進行現采空區瓦斯抽采,泵站運行負壓為25 kPa,主管抽采濃度在5%~12%,根據已有抽采流量和純量數據,確定3號煤層回采面現采空區的瓦斯抽采量為3.3m3/min。

4.3 采空區瓦斯抽采量

根據《關于山西省長治經坊煤業有限公司3號煤層3.0 Mt/a瓦斯涌出量預測的批復》,礦井采空區瓦斯涌出量為16.94 m3/min,為防止老采空區瓦斯涌出,需采用全封閉采空區方法抽采老采空區瓦斯。

根據《煤礦瓦斯抽放規范》規定及其它條件類似礦井的經驗,老采空區瓦斯抽采取4 m3/min,則3號煤層抽采2個老采空區抽采量為2×4=8 m3/min。

5 現場瓦斯濃度監測

經坊煤業3-807工作面通過實施上述瓦斯抽采方案實施,抽采期間,本煤層鉆孔瓦斯抽采量平均為6.48 m3/min,高位鉆孔抽采量平均為3.2 m3/min,每個老采空區鉆孔抽采量平均為3.8 m3/min。隨著工作面的推進監測工作面瓦斯濃度,在工作面回采過程中,瓦斯濃度基本穩定在0.4%~0.7%之間,有效防止了瓦斯聚集問題。

6 結論

針對3號煤層瓦斯含量較大的問題,進行瓦斯抽采技術研究,并進行了應用,得到了如下結論:

1)通過理論分析和工程經驗確定3號煤層采用本工作面預抽及邊采邊抽、現有采空區高位鉆孔抽采、老采空區全封閉插管抽采等3中抽采方式。

2)通過理論計算確定了3種抽采方式的預計抽采量分別為:本工作面最大預抽8.36 m3/min、邊采邊抽4.18 m3/min、采空區高位鉆孔抽采3.3 m3/min、老采空區抽采4 m3/min。

3)通過現場井下應用瓦斯濃度監測,瓦斯濃度保持在0.4%~0.7%,有效防止了瓦斯聚集,可以保證工作面的安全生產。