白車身柔性總拼工位研究

李魯彪

(庫卡柔性系統(上海)有限公司,上海 201616)

引言

當今時代我國汽車生產制造產業高速發展,汽車生產的質量也不斷提高。為了提高汽車生產質量和增加汽車的整車制造精度。在汽車生產制造工藝中對于生產汽車的智能制造裝備的要求也不斷提高[1]。

焊接車間在汽車的四大工藝車間中是自動化率最高,最為復雜的一個重要環節。在焊裝車間中根據汽車的生產工藝和零件搭接順序分為各種產線例如:地板線,主線,側位線以及分拼線等等。其中最重要且關乎整個白車身焊接精度的線體當屬主線。而總拼工位是主線乃至焊裝車間最重要的一個工位。

總拼工位不僅對于整車制造精度有決定性的作用而且還關乎整車的質量。總拼工位在合理生產管理系統下的調度,不僅可以實現車輛制造智能切換,而且還可以實現無節拍損失生產,對于完成車輛的多樣化高精度生產和達到量產目標有決定性的作用。

1 FFS總拼工位基本概念和組成

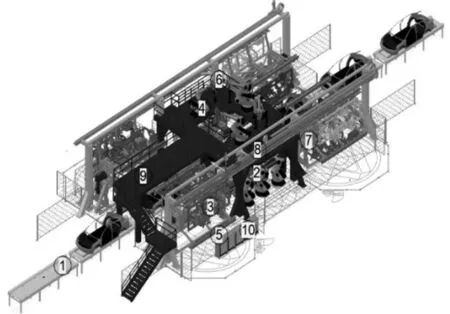

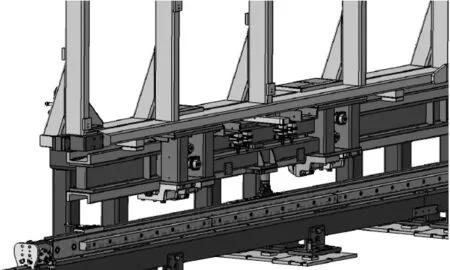

主線總拼工位(如圖1所示)的作用是把汽車的左右側圍,地板總成以及頂蓋橫梁在此工位由裝用夾具進行精準定位,然后再由機器人進行定位點焊(或者其他連接方式:SPR,FLS等),形成初步的白車身分總成,以便后續工位的頂蓋焊接和調整線的左右車門和前后機蓋的裝配等后續工藝。

圖1 總拼工位

工藝流程如下:

車型軌道布局系統、多車型切換生產情況車型切換系統是由4個夾具切換小車和若干條軌道做成的封閉軌道系統。其中主要的功能根據不同的車型進行夾具切換,系統采用雙軌道系統設計,包括夾具切換輸送軌道和夾具切換返回軌道,當需要車型切換時,本系統將當前工位中的車型夾具切換到四面體存儲單元中,同時將下一個車型夾具從另一個四面體存儲單元中切換到當前工作工位。夾具切換完成之后系統的其他部分可以通過夾具返回軌道適時調整兩個存儲單元中的夾具數量,保證每次切換都能做到實施切換,不占用生產時間。

主要組成部分如表1。

表1 總拼工位主要設備構成

2 總拼工位的設計分析

2.1汽車總拼工位的設計基本要求

1)工位內夾具設計時,首要考慮設計的夾具具有足夠的強度和剛度, 滿足工藝需求和定位精準的情況下結構應簡單合理[2]。

2)夾具設計充分考慮操作、維護修理方便和安全可靠,且保證夾具裝卸方便以利于夾具修理。

3)由于總拼工位存在較多的運動部件,所以要考慮到運動部分的潤滑便捷性或者直接選取自潤滑材料,由于車間會有焊渣飛濺和較大灰塵,滑動部分需考慮防塵罩的安裝和易清潔設計。

4)在進行總拼工位設計和規劃時,設備在空間的運動軌跡需避免相互干涉,運動平穩可靠。人工進入到工位維修時需要掛安全鎖,避免安全性信號丟失,對維修工人造成傷害。

5)在滿足設計和功能的前提下,應該盡量選用標準。在進行Gate設計時存在左右對稱的情況下,一般選取左側為設計側。

6)Skid(滑撬)或者Pallet(臺車)承載著車身進過滾床的輸送,進入到總拼工位。對于基準的選取原則:如果是選用Skid則要避免工件在Skid上的定位基準和工位內的定位沖突,如果選用Pallet則要考慮到Pallet是否在此工位與工件脫開,如果不脫開則要考慮Pallet在工位內的定位。

2.2汽車總拼工位的設計基本流程

1)總拼工位在設計之初首先應該根據汽車生產綱要計算出標準的節拍,從而計算出所需機器人數量,焊接設備。

2)選取基準。對于基準的選取原則是:主定位基準要保持一致,不能前后工位存在不一樣的主定位基準和定位數量[3],此原則主要是避免基準選取不一致導致車身工差累積過大,車身面隙檢測不合格。

3)對于車身的定位焊點(GEO最少焊點)進行分析,必要時候可借助process design 或者 process simulation 軟件進行仿真分析,可以避免焊接路徑干涉,以及焊槍選型,大大提高設計效率和質量。

4)選取Skid 或者Pallet 之后保留合適的進槍空間,之后根據機器人的可達性確定機器人安裝位置再確定合適的總拼工位的工作高度和輸送高度。

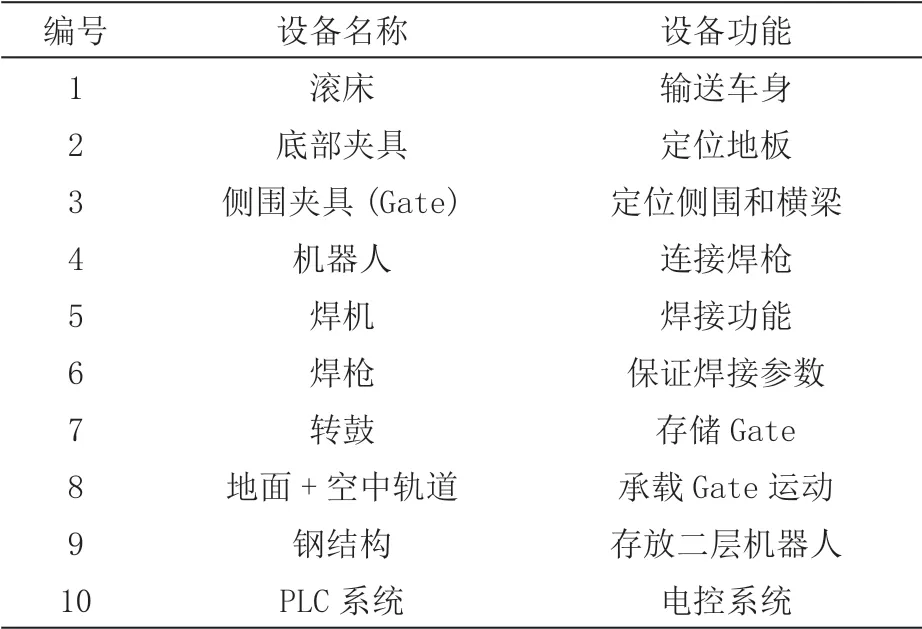

2.3汽車總拼工位的占地面積

焊裝車間主線的總拼工位原則上是越小越好,較短的總拼工位可以在長度方向上預留出多余的工位來完成其他工藝,緊湊的寬度方向可以讓整個線體更加美觀,無需占用多余的物流通道,車間物流更加順暢。本文研究的一種柔性總拼工位在滿足6車型隨機生產且無節拍損失下。寬度方向僅為13 m,長度方向僅僅占三個工位,相比市面上其他總拼占用五個工位,少了兩個工位,而長度尺寸為22 m,詳見圖2。

圖2 總拼工位尺寸圖

3 總拼工位的組成單元設計

一般來說需要從夾具式樣書信息來確定夾頭的位置和數量以及主定位基準的位置、延續性和數量。確定輸送定位與焊接定位不能有沖突。分析完這些信息后還要進行PLP定位點分配,這些都是后期不同夾具的設計依據,對于焊槍或者機器人可達性的分析需要由仿真人員進行專業分析。

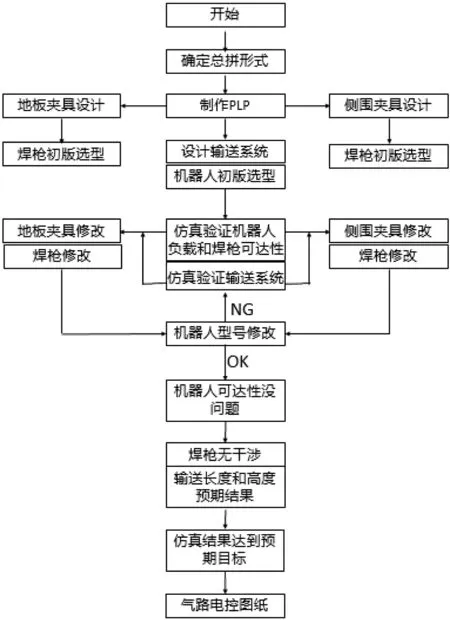

最后是根據設計出來的夾具以及切換設備的前后順序分析,再交由專業電氣工程師制作專業的氣路順序圖和電控圖紙設計。以上為總拼工位一般設計流程。具體步驟如下(如圖3所示):

圖3 總拼工裝設計流程圖

1)根據生產綱要和綱領確定需要的總拼形式;

2)根據所選總拼形式結合焊點數量和分布確定焊接能力;

3)分析車身結構,進行PLP 制作;

4)輸送系統參數:輸送高度,輸送速度等;

5)焊槍和機器人出版選型;

6)根據PLP、進行地板夾具、側圍夾具設計;

7)夾具軌道布局和存儲形式設計;

8)鋼結構設計;

9)仿真驗證,驗證機器人負載和焊槍可達性;

10)驗證輸送高度,輸送高度和滾床長度修改;

11)根據仿真對焊槍形狀和機器人型號修改;

12)根據仿真結果對夾具3D修改;

13)氣路電控圖紙。

3.1輸送設備和變頻器設計和選用

3.1.1 滾床和臺車設計

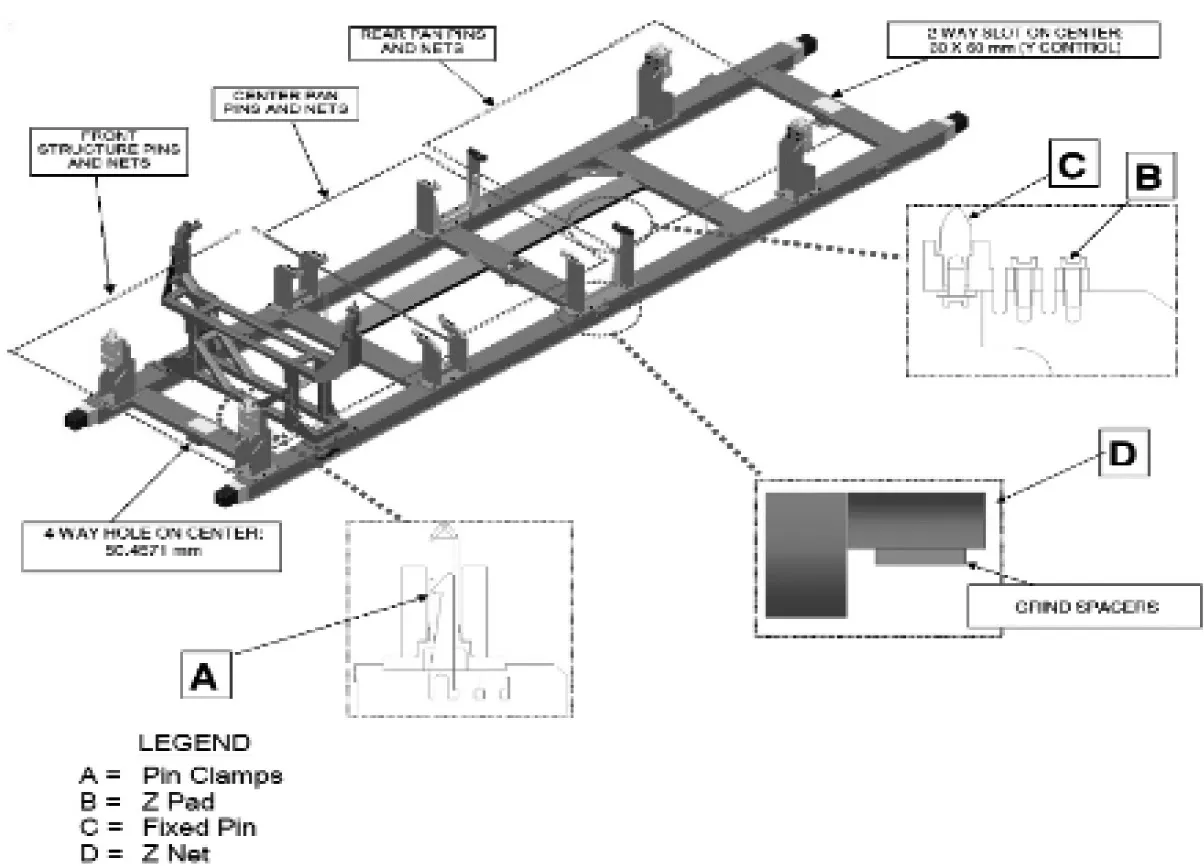

針對于不同地輸送載體Skid(圖4)和Pallet(圖5)以及節拍選取不同的滾床[4]。Skid上面只有托快和固定銷對白車身底部進行簡單定位,Pallet上面攜帶的不僅有托快,還有定位銷和鉤銷缸,對車身底部進行精準定位。

圖4 Skid

圖5 Pallet

單一輥床本體長度不低于5.2 m,可適應5.5~6.2 m工位間距變化,對于超出該范圍可增加無動力單輥或動力雙輥來適應臺車傳輸。相鄰輥子的縱向間距最大不超過1 200 mm,且在任何情況下skid/pallet必須由至少3根輥子驅動。

滾床承重至少需考慮到Skid/Pallet+白車身重量及動態載荷,且Skid滾床承重至少達到1.5 t以上,Pallet滾床承重至少達到2 t以上,如果Pallet涉及到風車切換結構,Pallet滾床稱重至少3 t,在任何情況下,標準Skid滾床(過渡滾床除外)輥子不少于5根,標準Pallet滾床(過渡滾床除外)輥子不少于6根。輥子的橫向間距因滿足滑橇或臺車的通過性。

輥床的主框架板材厚度≥5 mm,主梁整個輥床框架直線度控制在3 mm以內。

3.1.2 變頻器選用原則

輸送線所有轉接處的輥床需采用變頻調速器,轉接口的輥床需設置側向導向輪和活動端擋防止滑橇或臺車卡阻及異常沖出。滾床最大速度大于20 m/min的情況下,必須使用變頻控制;電機功率小于或等于4 kW,可以使用分散式變頻器控制(圖6),大于4 kW必須使用集中式變頻器控制(圖7)。

圖6 分散式變頻

圖7 集中式變頻

滾床電機一般裝在滾床外側,如空間受限必須裝在內側需要甲方同意,所有電機帶制動,并有手動操作的抱閘釋放拉桿。分散式變頻器安裝在和滾床框架連接的標準安裝支架板上,樣式由甲方確認。

滾床采用同步皮帶傳動,Pallet滾床皮帶寬度為85 mm,Skid滾床皮帶寬度為50 mm。

滾輪需包裹聚氨酯,通過軸承與軸連接,滾輪需帶翼緣對滑橇及臺車進行有效的導向和限位。

Skid滾床由傳感器控制位置,分別為占位、減速、停止、超程,且傳感器位置可調;Pallet滾床由編碼尺控制位置(空中返回線無高精度定位要求工位除外)。

3.1.3 雪橇和臺車一般參數

為保證輥床的美觀性,采用噴漆或烤漆,同時輥床支腿安裝在C型槽內,機架的高度可調(調整范圍>50 mm)。

Skid滾床的傳輸統一高度為483 mm,Pallet滾床的傳輸統一高度為600 mm。

Skid滾床的速度根據工藝需要最大可達到75 m/min,Pallet滾床的速度根據工藝需要最大可達到125 m/min;如無特殊要求,地面Pallet滾床系統水平傳輸時間應不大于5.5 s,上升/下降時間(如涉及)不大于1.5 s;工藝生產線外的空中輸送部分,傳輸速度需要達到36 m/min。

在生產線尾,需要設計臺車下、上線工位,配套慢速動力輥床,輔助臺車上、下生產線,并且臺車上、下線均相關設備及控制邏輯保證生產隊列以及臺車隊列。

滾床系統精度需滿足工藝設計要求, Pallet系統重復定位精度(Pallet定位在滾床上最終重復精度)要求如下:

1)所有滾床速度不大于36.6 m/min需要提供扶手圍欄進行防護,如無其他規定,扶手圍欄由直徑25 mm的圓鋼管構成,圍欄高1 067 mm,中間橫檔高534 mm,且底部有100 mm高的踢腳板;且需要提供自關門供維護人員通過,門上需懸掛警示標識。

2)所有滾床速度大于 36.6 m/min需要提供安全圍欄防護,每個機運單元至少有兩個安全門/通道,人員進入區域需要由符合安全要求的設備進行檢測防護。

在不同工況下,10臺次的測量數據表2。

表2 精度誤差表

對于GEO工位,在下降位至少有6組支撐托塊對臺車進行支撐,且有導向輪,定位銷等結構保證系統精度滿足要求。

生產制造按照節拍來分可以分為普通節拍(≤45 JPH)和高節拍(≥45 JPH)。首先考慮節拍原則的情況下Skid和Pallet都適用于普通節拍和高節拍,滾床按照節拍不同可以分為普通滾床和高速滾床。目前主流汽車制造廠在制定前期規劃方案和考慮投資產出比的前提下,基本上是按照以下兩個原則:Skid和低速滾床或者高速滾床使用或者Pallet配合高速滾床使用。

3.2 軌道布局和小車設計

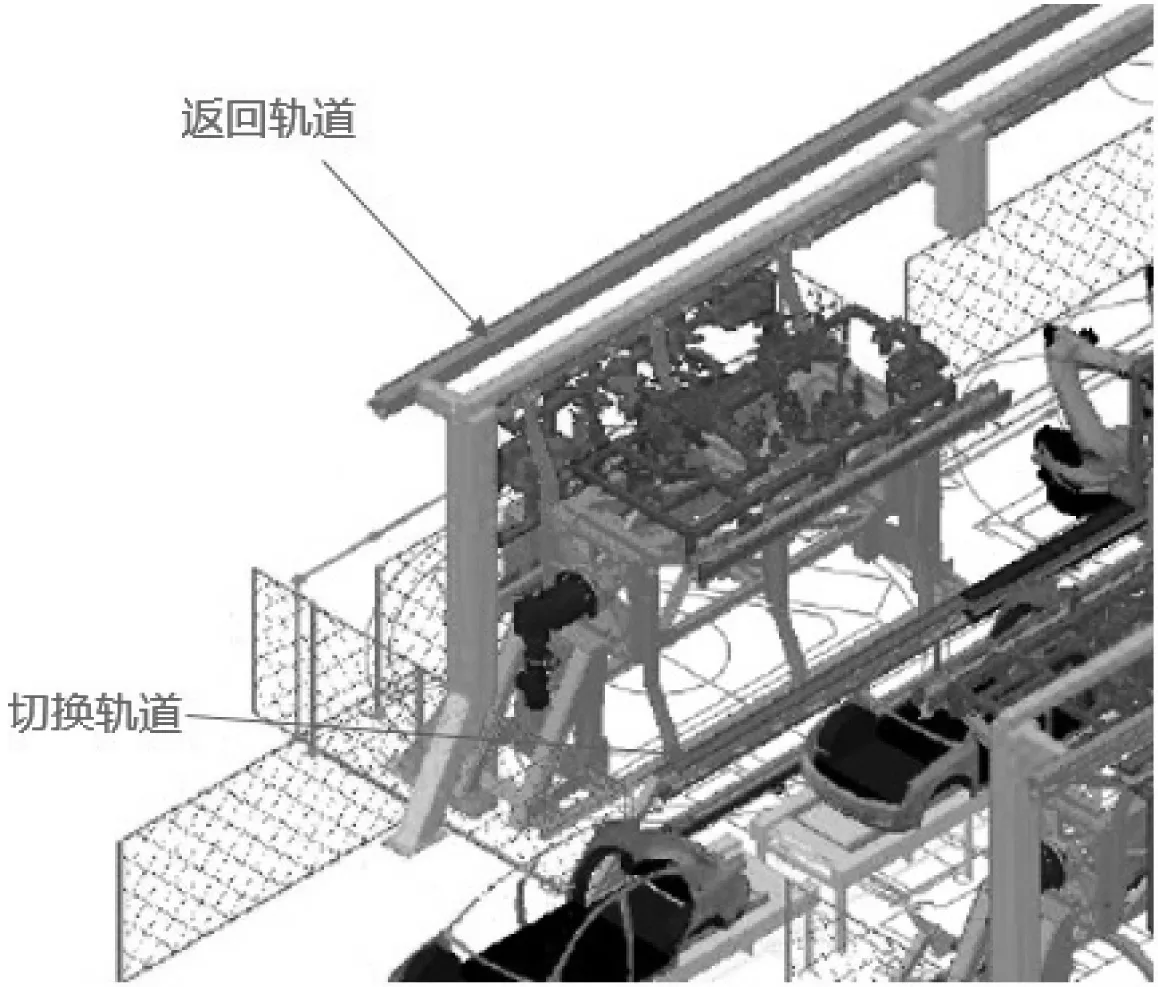

3.2.1 工裝基準設計

總拼工位軌道的布局主要作用是連接Gate的存儲位置和工作位。主線總拼工位的軌道布局主要時根據后期車型投入多少和生產方式來確定的[5]。布局原則有以下三種:

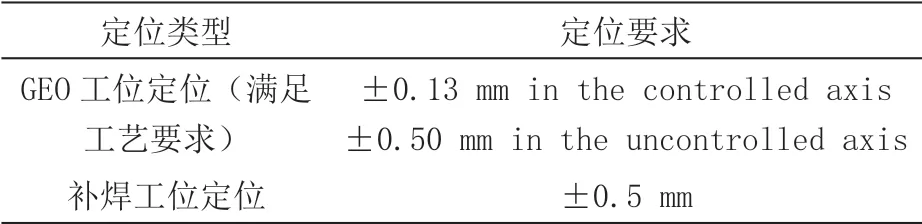

1)引入車型小于等于4種且主線白車身生產方式為批量切換切。其軌道布局為以主線焊機工位為起始點向工位左右兩側中的任意一側延伸,且必須與Y向垂直。如果引入車型不變且生產方式為隨機生產,那么工作為兩側都需要向工位兩側延伸的軌道依然遵守與Y向平行的原則。

2)引入車型小于等于6種且主線白車身生產方式為批量切換切。其軌道布局為以主線焊機工位為起始點向工位左右兩側延伸,且必須與Y向垂直。如果引入車型不變且生產方式為隨機生產,軌道布局形式不變,但是工位靠近物流通道一側必須布置一條返回軌道以保證,切換時間不占用工位公益時間。

3)引入車型大于6但小于8種且主線白車身生產方式只能為批量切換切。其軌道布局為以主線焊機工位為起始點向工位左右兩側延伸,且必須與Y向垂直。而且不需要在工位靠近物流通道一側布置返回軌道,切換軌道和返回軌道詳見圖8。

圖8 軌道示意圖

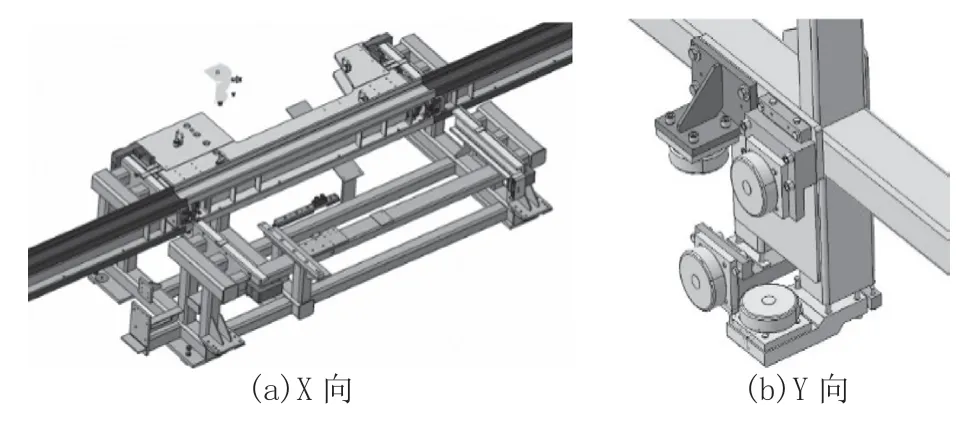

小車的主要作用就是把需要生產的車型工裝在軌道上滑移進入工作位。一般來說總拼工位系統單側滑車數量總數是4組,這4組小車的布置原則是總拼內側滑移軌道兩個滑移小車,其功能是帶動Gate實現Y向滑動;總拼工位1個滑移小車,拖動Gate在X向移動,外側軌道布置1臺滑移小車實現Gate在外側軌道上的切換;小車示意圖9。

圖9 小車示意圖

針對于總拼工位柔性生產方式和工位內小車工作流程說明:工位內PLC接收到從上一個工位或者車型生產管理系統下達的下一個車型指令,PLC信號下達切換指令。與此同時工位內執行Y向移動的小車由內向外運動,把當前車型Gate移動到內側軌道上,感應器檢測到信號之后就會發信號給執行X向移動的電機(圖10),之后電機1執行動作是帶著Gate遠離工作位且逐漸靠近庫存位,電機2執行動作是,拖著適用于下一車型的新Gate從另一端的庫存位置到達工作位,感應器檢測到新車型Gate到位置之后并進行車型Gate確認,等到信號確認無誤后,執行Y向移動的小車拖著Gate向工位內側移動,開始新車新的加緊,定位工作。

圖10 XY向小車示意圖

小車只負責牽引和切換工作,如果需要焊接還需要把Gate進一步加緊定位。在進入縮緊位置之前X向小車自帶精度導向塊會滑入安裝在Base板上的精度導槽,由此糾正Gate在X向的精度誤差;繼續向內部滑動時,Gate下部的Z向的精度塊會與安裝在Base板上的Z向支撐貼合,以保證Z向不會因為沒有支撐而懸空導致的撓度變形,當Gtae滑動到位時,Gate上自帶的Y向精度塊和銷子會與兩側的立柱上的精度孔和精度塊匹配,然后實施加緊。以上X,Y和Z向的定位完成后Gate的空間精度定位,機器人就可以開始進行焊接和其他工藝,見圖11。

圖11 小車定位示意圖

4 總結

對總拼工位各個組成單元的研究和分析,又結合焊裝車間實際生產經驗對總拼工位內各個單元分析總結如下:

1)采用高速滾床輸送車身可以使線體輸送時間由原來的12 s以上減少到8 s左右,大大提高到了總拼工位的焊接能力;

2)將標準的四面體轉臺切換形式應用在地板總拼夾具上,最多可以滿足四種不同平臺的車型定位;

3)傳統的地面鋪設軌道對Gate存儲形式變為四面轉鼓/轉臺形式,則對總拼工位的整體占地面積減少30 %左右;不僅使整個線體看起來更加美觀,而且維修的便捷性也大大提高了;

4)側圍夾具的夾頭巧妙優化,車身夾具的整體重量將大大減少,使得能源消耗也隨之降低,夾具的維修便利性也大大提高;

5)對于機器人采用地面和空中的雙層布置,使得機器人在焊接可達性上實現無死角焊接,減少機器人的使用種類,對于機器人的前期投資大大降低以及后期機器人的備件種類也隨之減少[6];

6)點焊槍和鉚槍以及鋁點焊的合理分配將打破一個工位只能實現同一種連接工藝的“魔咒”,使得不同車身零部件的連接工藝更加靈活,也降低后期車型導入時的風險。