物流自動化立體庫柔性組合式存儲控制系統設計及應用

楊黎明 李 鑫

北京起重運輸機械設計研究院有限公司 北京 100007

0 引言

基于近幾年中國物流裝備市場的飛速增長,以及客戶服務需求的變化,存放貨物尺寸、規格較多,衍生出了多類型托盤,多伸位的堆垛機。其中,雙工位堆垛機是這時期衍生出的符合市場大環境的產品,近幾年來已經在家具、電器等多個行業進行了應用。

對于高時效性、高利用率要求的物流自動化立體庫,柔性組合存儲方案具有較強的針對性,利用雙伸位、雙工位堆垛機優化了方案。文獻[1]、文獻[2]中提到雙工位堆垛機調度優化,采用了四指令循環作業,并根據Hausman[3]提出的期望時間進行研究。而針對大小盤的柔性組合式存儲的研究基本沒有提及,本文就物流自動化立體庫柔性組合式存儲控制系統進行了設計并應用于實際存儲立體庫內。實例效果證明了該設計方案的時效性和高利用率。

1 總體方案設計

1.1 項目背景

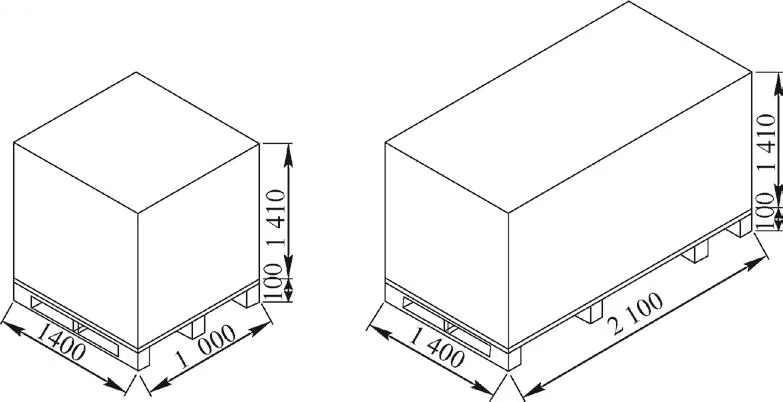

市場不斷的變化要求設備存儲方式也要與時俱進,固定的存放方式勢必會影響到存儲利用率和時效性。貨物尺寸主要分為幾種貨物品類且尺寸區別較大,對垛型結構進行分析組合,得出了2種托盤尺寸,分別為1 000 mm×1 400 mm×160 mm和1 400 mm×2 100 mm×160 mm(長×寬×高),如圖1所示。

圖1 托盤尺寸示意圖

原有設計是針對貨物的2種尺寸選擇分巷道存放貨物,因此需要根據貨物尺寸進行2種堆垛機系統、輸送系統和貨架尺寸的設計,增加了制造成本和周期。同時,分巷道存放的情況下每臺堆垛機對應了唯一貨品的存放,如出現堆垛機故障、維護、檢修等情況將極大地影響出貨和生產效率。柔性貨物混合存放方式只需1種堆垛機即可完成2種貨物的存放,通過單雙叉的單獨和同步動作進行2種托盤的混合存放,貨物的靈活存放方式使客戶不再為出現故障影響效率而擔心,且此種設計節省了制造成本,同時也實現了物流倉儲系統的貨物柔性化管理。

1.2 堆垛機存放流程方案

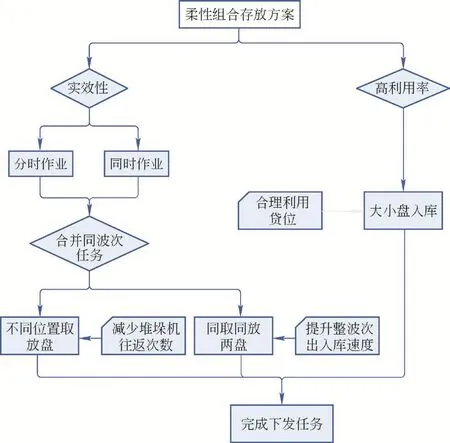

從時效性和高利用率兩個方面進行不同存儲方式的細化,如圖2所示。時效性的根本作用是保證出入庫效率,其具體分為:

圖2 柔性組合存放方案流程圖

1)分時作業 由兩組獨立叉體分別進行不同貨位的入庫、出庫、倒庫作業,具有較高的時效性,一次任務同時完成2個小盤不同位置的存取,合并了同批次任務,節省了堆垛機往返于巷道的次數,出入庫時間得以有效縮短。雙工位堆垛機分時作業比傳統堆垛機單任務往返作業時效性有顯著提高。

2)同時作業 由2組叉體同時進行相鄰貨位2個小盤的入庫、出庫作業。同時作業針對客戶需求,在大批量、高效率出入庫作業方面有明顯優勢。入庫同時取貨雙盤有效地釋放了輸送線積放位,入庫速度得以提升。出庫同時取貨雙盤快速出庫,提高時效性。

3)高利用率體現在大小盤混放于巷道中,提高了貨位的利用率。大盤作業時單入一個大盤,大盤尺寸規格與2個小托盤外沿規格等同,方便堆垛機入庫貨架擺放。

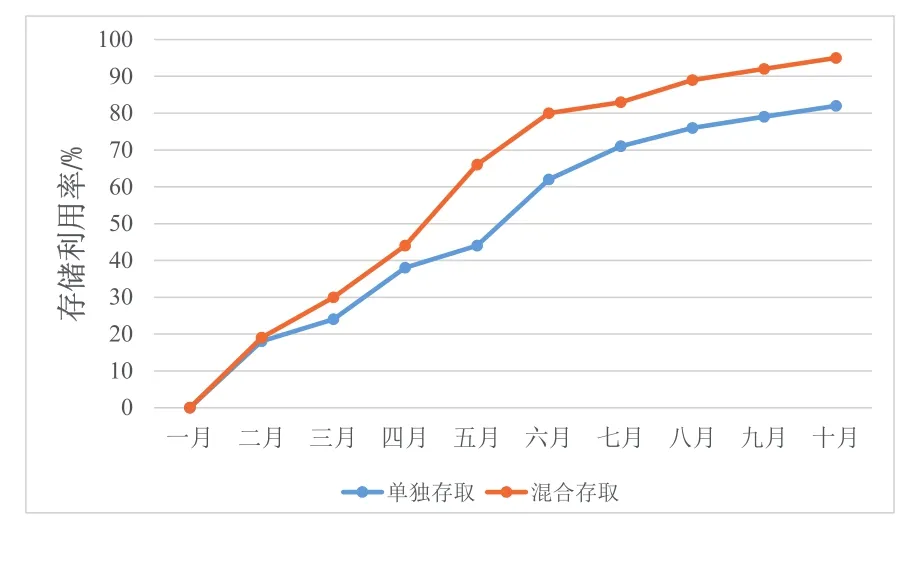

傳統雙工位堆垛機停留于同時作業雙盤出入庫提高立體倉庫時效性。柔性組合式存儲設計方案將兩種托盤混放于立體庫貨架中。利用率統計如圖3所示,在9個月的時間內對單巷道只能存放1種類型托盤和貨物的情況進行了統計,在每天出入庫比率相對一致的情況下,單一品種托盤貨格使用情況約為75%,復合品種托盤貨格使用情況約為95%。

圖3 利用率統計

1.3 堆垛機貨叉部分機械結構

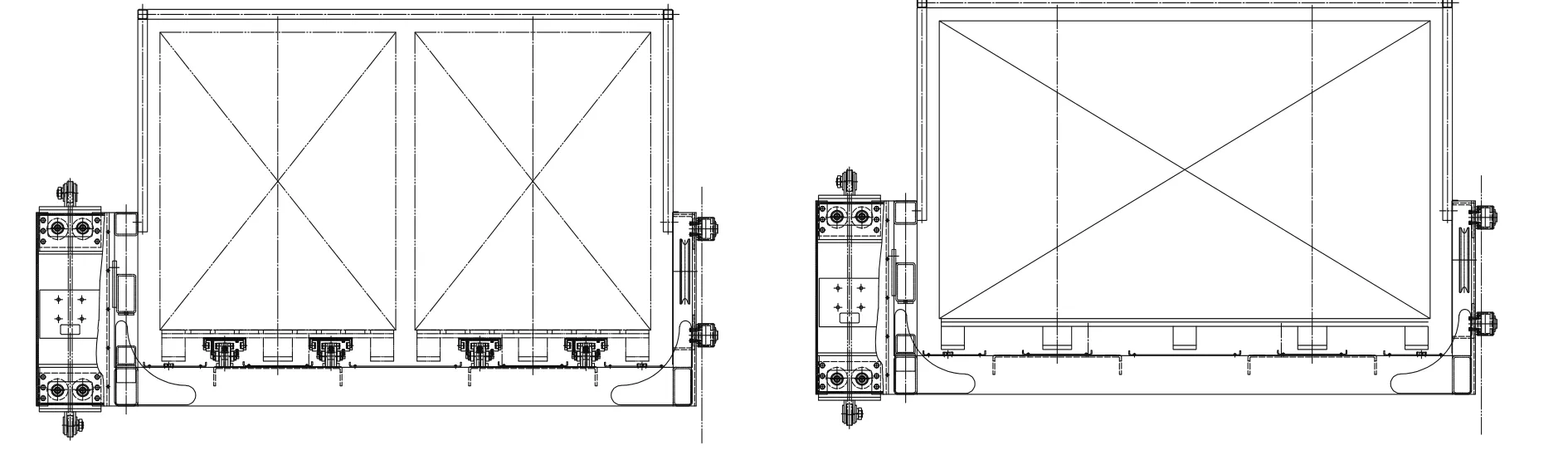

堆垛機結構由雙工位2套獨立貨叉組成,2組貨叉相對獨立,方便分時作業。2組叉體同時動作可進行大盤作業、同時作業的存放。圖4為兩種不同尺寸托盤位于載貨臺上的位置。

圖4 兩種不同尺寸托盤在載貨臺上

貨叉由上叉、中叉、下叉組成,貨叉傳動方式為齒輪傳動,下叉帶動中叉、中叉帶動上叉。2組貨叉的機械間隙出廠時需調整至基本一致,使2組貨叉同時動作時保證貨叉機械位移量的同步性。

1.4 堆垛機電氣控制

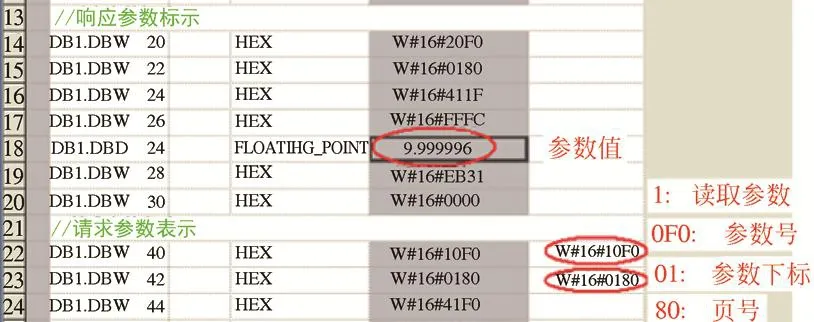

由于2組貨叉需要進行分時作業、同時作業、大盤作業。所以電氣上選擇了2組貨叉獨立控制,即2組貨叉分別由2組變頻器、電機通過PLC進行控制。本文提到的雙叉同時取大托盤所涉及的貨叉同步性是靠電氣控制實現的。由于原有設計流程為主從控制,采用的是模擬量輸入輸出互聯,通過采集主變頻器力矩值賦予從變頻器的力矩限幅值從而達到同步。而現有流程需要單獨作業和同時作業,這就需要2組貨叉的電機、變頻器分別控制其實現同步。具體方法是將一組貨叉作為主叉,PLC和變頻器通過PN通訊,將主叉變頻器力矩值讀取到PLC,再由PLC將該值進行同步寫入另一組副叉變頻器的相同力矩限幅參數內以實現同步效果(見圖6、圖7),即DB1.DBD24為讀取變頻器參數存放數據位,修改值通過PLC給定,需要注意的是所給定的數值需要根據工況多次測試所得。這種通過通訊實現的控制方式既取消了2個變頻器的硬性連接,又同時可實現單獨和同時作業。

使用SFC14/15通過參數通道讀取或修改變頻器的參數,圖5為修改參數P2240.0 變量給定。圖6為讀取參數P2240.1變量給定。

圖5 修改參數P2240.0 變量給定

圖6 讀取參數P2240.1變量給定

2 雙貨叉系統安全性

雙貨叉系統的安全性是重點研究技術之一,設計上,在載貨臺上選定安裝了14個鏡反射開關和8個漫反射開關。原有項目中鏡反射開關只用于貨物放偏、占位探測。此次加入了2個開關用于大小盤混合出入庫時進行區分,方便區分同一種動作下,載貨臺取走的貨物為大托盤還是2個小托盤。當取大托盤時光電被遮擋而同時取2個小盤時光電不會被遮擋,針對不同流程光電起到了較好地保護作用。

在出入庫探測時加入漫反射開關對于大小盤進行檢測,原有探測方式為只對當前小盤位置進行探測,在大盤和雙小盤同時存取上存在誤檢測風險,貨架的貨位設計決定了存放必然規則,當大盤和雙小盤無法明確檢測判斷時,可能會發生存放貨物時受到貨架物理上的干涉影響,導致貨物滑動無法存放進去,嚴重時甚至會產生貨物高空跌落的風險。現有出入庫大盤會對2個小盤位置進行檢測,同時出入庫小盤也會對2個位置進行檢測,避免了貨物存取風險的產生。

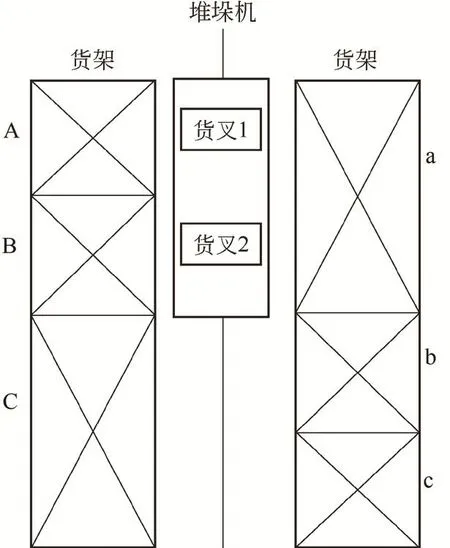

如圖7所示,程序內容將不同流程分為S1、S2、S3、S4。其中S1代表的是同時取兩小盤、分別放入貨格內即為A、c位置分別存儲;S2代表同時取放兩個小托盤即為A、B位置同時存儲;S3為大盤作業即存儲a或C貨格內;S4代表分時取兩個小盤、同時存入貨位的工況,即為A、B位置同時存儲。

圖7 柔性存儲示意圖

運動控制系統設計上,變頻器選擇了G120系列變頻器,加速度設計為0.5 m/s2,最大速度為180 m/min。2組貨叉通過各自對應的變頻器分別獨立控制,與上位PLC系統實時通訊,同時2臺變頻器之間又通過Profinet協議直連互通,控制系統工作時既可分開驅動,又可同步驅動、協同作業。經現場大量測試調整后,兩貨叉同步性誤差為±1 mm。

3 結語

柔性組合式存儲方案的大小盤存放甚至多種類托盤存放體現了智能物流倉儲存放智能化的新高度。隨著對智能化要求逐步提高,該方案將得到更多的應用。存放設計的多樣性勢必會帶來一定的挑戰,從倉儲管理系統到設備都需要進行大量的流程更改和實驗,如何優化分配方案進行合理分配是存放設計的重點。