攪拌車筒體自動化焊接工藝

孫甲利,劉紅衛

(山推建友機械股份有限公司,山東 濟南 250000)

0 引言

受一帶一路等大工程影響,攪拌車市場在2018年至2020年迅速擴張,而容量低于12立方米的輕量化攪拌車增速最快。攪拌車主要由車輛底盤、上裝系統組成,上裝系統主要包含副車架及筒體兩大部件。市場的擴張對前端生產效率的提升提出迫切需求;目前行業主流方法為半自動化二氧化碳氣體保護焊,自動化埋弧焊,在焊接過程中均需要人工參與和調整,效率不高。

本次研究主要針對焊接過程智能化,利用視覺系統由機器人自動識別工件差異、自動跟蹤焊縫位置和變化,全程無需人工干預。

1 攪拌車筒體一般焊接工藝

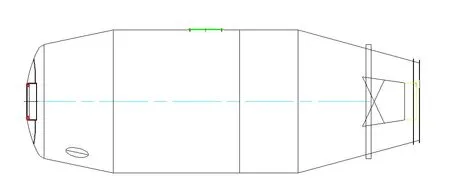

(1)攪拌車筒體由封頭、前錐、中筒、后錐、滾道、套圈組成,焊縫組成主要為環焊縫和縱焊縫,國內攪拌車筒體一般由11條環焊縫及5條縱焊縫組成,如圖1所示。

圖1 攪拌車筒體模型Fig.1 Mixer cylinder model

(2)攪拌車筒體各部件的生產工藝

①封頭

封頭主要由模壓或者旋壓工藝完成,壓制完成后切割反錐板,模壓工藝圓度可以做到約3 mm以內,旋壓工藝圓度約在5 mm以內。

國內攪拌車行業普遍使用板材厚度約在5 mm至10 mm之間。

②前錐、中筒、后錐

主要由高強度板卷制成型,目前國內三輥或四輥卷板機最高精度可以保證圓度在千分之三以內,意大利、日本、瑞士等卷板機可以保證圓度在千分之一以內。

國內攪拌車行業普遍使用 Q355/BW300TP/B520JJ等材質[1],厚度約在3.5-6 mm之間。

③滾道

滾道一般為鍛造加工件,精度可以保證在0.5 mm以內。

(3)攪拌車筒體的焊接工藝

①將封頭和前錐分別放入工裝[2],壓緊組對。

②內側點固連接處并手動焊接完成。

③將中筒放入工裝。

④將后小錐、滾道、后大椎依次放入工裝。

⑤手動焊接內部焊縫

⑥將前錐工裝、中筒工裝、后錐工裝分別吊裝至滾輪架,整體組對。

⑦拆卸工裝。

⑧整體吊裝至焊接設備,進行外部焊縫焊接。

(4)典型焊接工藝面臨的問題

①使用二氧化碳焊接專機[3]

圖2 二氧化碳焊接專機Fig.2 Special equipment for CO2 welding

常規使用的二氧化碳焊接專機(由三軸專機本體、滾輪架等部分組成)

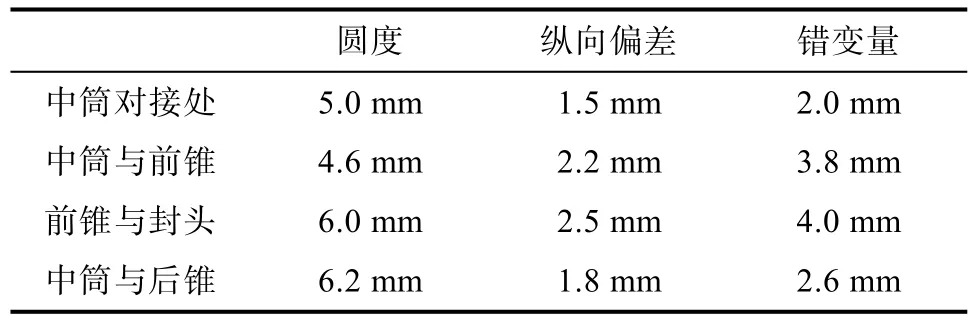

由于各工件的誤差,導致環焊縫的縱向(長度方向)位置偏差、環焊縫的圓度方向偏差、錯變量偏差,常規使用的二氧化碳焊接專機需要全程進行人工干預,根據工件偏差隨時調整焊槍位置和姿態,以保證焊接過程的穩定進行。

附:實際組對后的檢測數據

表1 檢測數據Tab.1 Test data

①使用埋弧焊接專機

常規使用的埋弧焊專機(由三軸專機本體、可調節角度的滾輪架等部分組成)

此種焊接方式與二氧化碳焊接專機相比[4],可實現所有環焊縫和縱焊縫的焊接,但同樣因工件的誤差原因,需要全程人工干預,焊接工人需要緊盯焊縫位置,根據工件偏差隨時調整焊槍位置和姿態,以保證焊接過程的穩定進行,勞動強度很大。

圖3 埋弧焊接專機Fig.3 Special equipment for SAW

而單純應用焊接機器人,同樣不能解決由于工件誤差導致的焊接無法進行。因此2020年以前行業內極少在攪拌筒體上應用焊接機器人的原因。

2 智能化焊接方案

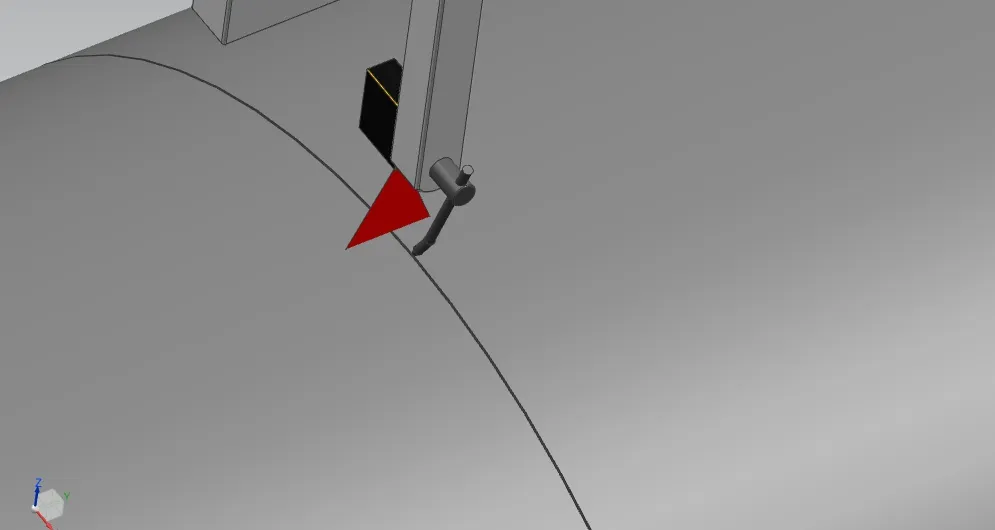

實現全程自動化焊接的關鍵是自動識別工件偏差、實時反饋機器人系統、機器人系統實時做出姿態調整,隨著視覺識別系統的發展,這種技術應用已逐步成熟,但由于焊接過程中弧光嚴重,一般工業相機無法實現實時跟蹤并采集數據,目前只能采用3D激光器。

因 3D激光器的激光線不能打在焊槍熔池位置,所以實時提取的位置并不是焊接時的位置。這樣就需要對前置量進行緩存。機器人系統與變位機配合可以知道罐體的實時旋轉角度,進行實時提取旋轉位置C和X Z軸進行三維重建,得到X Z C的數據同時進行濾波去噪和圓滑處理,可以更高質量擬合焊縫位置。

智能化焊接系統應具備以下功能:

①機器人系統+聯動變位機系統;

②視覺識別系統[5],識別各焊縫水平、垂直各方向位置、識別焊縫類型;

圖4 激光識別示意圖Fig.4 Laser identification

③根據視覺識別系統數據,自動跟蹤與調整焊槍位置與姿態。

包含以下部件:

表2 系統組成Tab.2 System composition

自動化后的工作流程:

選擇所要焊接的攪拌筒型號,自動調用相關編輯好的程序,滾輪架或變位機自動移至相應位置。

系統自動將機器人及焊槍移動到指示的環形焊縫上,通過視覺識別系統確定焊縫具體位置,實時跟蹤、自動焊接,所有環焊縫一次性焊接完成。

通過視覺識別系統尋找縱焊縫位置,實時跟蹤并焊接此條縱焊縫,重復操作,直至所有縱焊縫焊接完成。

全程不需要人工參與。

此種焊接方法與傳統的的二氧化碳焊接專機和埋弧焊專機相比,不需要焊接工人時刻緊盯并隨時調整焊槍姿態,做到了實時采集數據、實時跟蹤并自動調整焊槍位置和姿態。是新技術解決行業難點問題的典型應用。

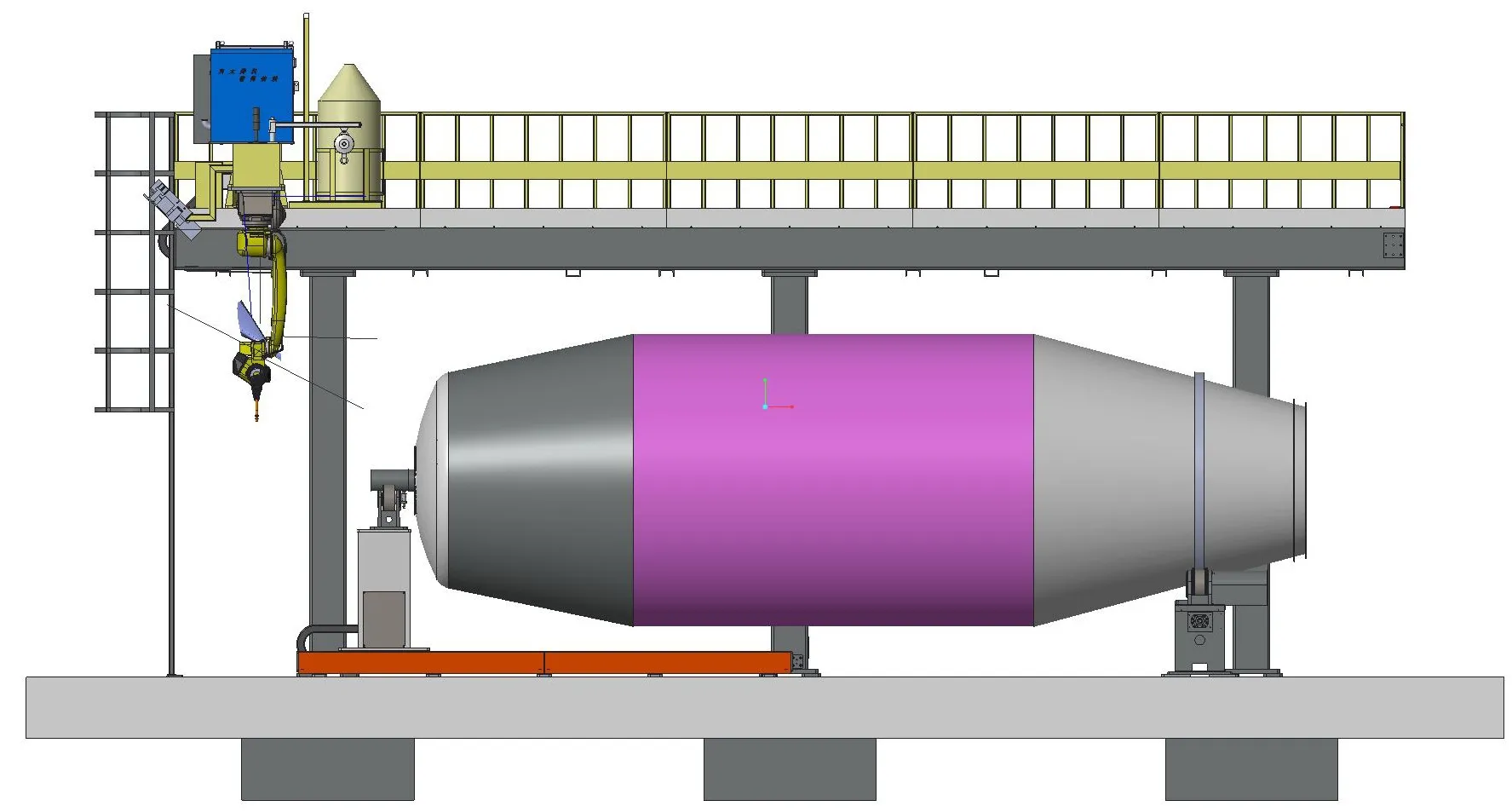

圖5 自動化焊接工作站Fig.5 Automatic welding workstation

3 工藝效果

工藝效果主要體現在質量、效率以及可推廣性方面;

在質量方面,自動化焊接工作站一般采用Ar+CO2混合氣保護[6]、脈沖工藝,焊接幾乎無飛濺,焊縫魚鱗紋美觀,外觀質量較好,焊縫的相關力學性能比二氧化碳焊接也有顯著提升。

在效率方面,筒體外部焊縫從長度可達65-90米,自動化焊接由于不需要人工參與,經實際使用、效率可提高300%,非常顯著。

在可推廣性方面,采用視覺識別技術,可識別角焊縫、對接焊縫,識別后可實時跟蹤,一般焊接結構件均可采用,大幅度降低前端工序的資源投入。

4 討論

在具體使用過程中,由于軌道結構、其與前錐間焊縫間隙較大,必須使用多層多道焊功能。

縱焊縫(長度方向)的初始尋位時間較長,如在工裝組對時就考慮相對位置,可大大減少尋位時間。

可以應用工業相機自動識別攪拌筒型號,反饋至機器人系統自動調用相關編輯好的程序,適用于上下工件自動化。

5 結論

機器人視覺在實際焊接過程中得到了很好的應用,以往必須保證足夠的組對精度才能保證焊接過程的持續性和穩定性,對前道下料工序、成型工序、組對工裝都具有較高的要求,資源投入較大;

使用視覺識別系統以后,對前道各工序的要求大大降低,同時可以保證良好的焊接質量和焊接效率。

此種工藝方法不僅使用與攪拌筒體的焊接,對于小批量、多品種的生產模式具有明顯的借鑒意義。