變壓精餾分離2-丁酮和水的工藝研究

何睿鳴,張 睿,陳國平,左 姣,聶 爽

1. 新中天環保股份有限公司,重慶 401147;2. 國家環境保護危險廢物處置工程技術(重慶)中心,重慶401147

2-丁酮(簡稱MEK,分子式C4H8O),又名甲乙酮,是一種重要的有機溶劑,具有優異的溶解性和干燥性,是一種重要的化工原料和有機合成中間體,廣泛應用于油漆、涂料、煉油、染料、醫藥、潤滑油脫蠟、黏合劑、磁帶和印刷油墨等領域[1]。目前,2-丁酮的生產方法主要有正丁烯法、丁烷液相氧化法和異丁苯法3種,其中,正丁烯法應用最為普遍,水是主要的雜質[2]。2-丁酮和水在采用精餾進行分離時會形成共沸,難以使用常規精餾進行分離。2-丁酮-水共沸物系的分離方法主要有滲透蒸發、萃取精餾、加鹽萃取精餾和液液萃取。當前滲透蒸發設備投資較大;因要對萃取劑進行回收,萃取精餾和加鹽萃取精餾能耗相對較大。如以乙二醇為萃取劑進行萃取精餾分離2-丁酮-水共沸物系,由于物料中2-丁酮含量較高時,2-丁酮-水的相對揮發度小,要得到高純度的2-丁酮,所需萃取劑乙二醇量較大,乙二醇回收能耗高。加鹽萃取精餾還存在鹽水蒸發濃縮、鹽的回收與結晶及鹽水腐蝕設備等問題。因2-丁醇-水共沸物系在不同壓力下的共沸組成會發生相應的改變,才能滿足采用變壓精餾工藝進行分離提純2-丁酮的要求。目前變壓精餾方法分離2-丁酮與水的工藝研究報道很少,采用變壓精餾分離提純2-丁酮有著其本身的優勢,如不會在產品中引入第3種萃取劑雜質等,更易得到高品質的2-丁酮產品[3-7]。因此,采用變壓精餾分離2-丁酮-水的研究價值較高,本文將對變壓精餾分離2-丁酮與水的共沸物系工藝進行研究。

變壓精餾是指在一定壓力范圍內,共沸組成隨壓力的變化幅度大于等于5%或者出現共沸物消失的現象時,可以采用兩個操作壓力、不同的精餾塔來實現物系分離。在變壓精餾的基礎上,將高壓塔塔頂蒸汽作為低壓塔塔釜再沸器熱源,實現熱量的集成利用,可有效降低能耗和節約成本。本文采用Aspen Plus流程模擬軟件及NRTL模型模擬壓力對2-丁酮與水物系共沸組成的影響,選取適當的壓力后對2-丁酮與水進行變壓精餾分離模擬優化,得到相關的工藝參數,為2-丁酮與水共沸物的分離提供依據[8-10]。

1 分離方案

1.1 分離物料和分離要求

擬分離物料為2-丁酮與水的混合組成,其中2-丁酮質量分數為88.70%,水含量為11.30%,進料溫度為常溫,進料流量1 000 kg/h,分離后要求2-丁酮產品質量分數≥99.90%,廢水中2-丁酮質量分數≤0.01%。

1.2 物性方法的選擇

在模擬計算中,熱力學模型的選擇十分關鍵,決定著氣液平衡計算結果的可靠性和準確性。NRTL模型是一種活度系數模型,它是基于局部濃度概念的半經驗方程,適用體系廣且擬合精度高,可同時用于液相互溶和不互溶的情況[10]。采用Aspen Plus軟件,計算2-丁酮與水在NRTL模型下常壓共沸組成,其中2-丁酮質量分數88.40%,共沸溫度73.3 ℃,與實際共沸組成2-丁酮質量分數88.70%、共沸溫度73.4 ℃能較好地吻合。說明NRTL方程適用于2-丁酮與水體系的模擬分離計算。

1.3 采用變壓精餾分離的可行性

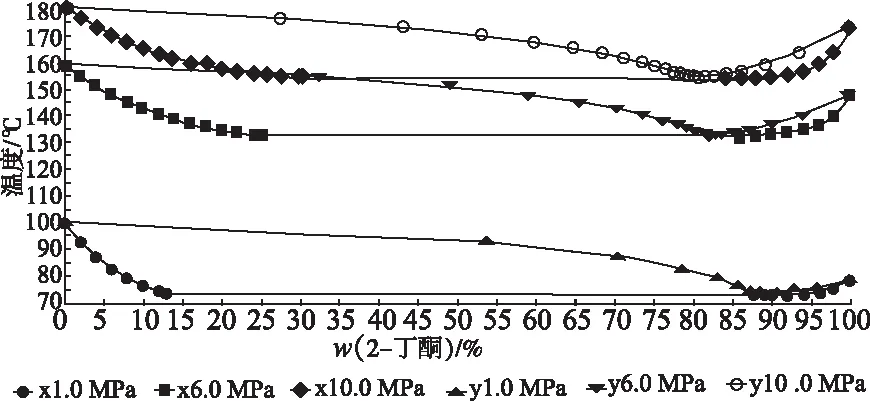

對于2-丁酮與水的體系,利用Aspen Plus 軟件預測不同壓力下的共沸組成和共沸溫度,如圖1所示。由圖1可知:當壓力由0.1 MPa變為0.6 MPa后,2-丁酮與水的質量分數均降低,其中2-丁酮的質量分數從88.40%降低為82.50%,共沸溫度升高到132.5 ℃,說明物系的共沸組成隨壓力變化比較敏感,且變化幅度大于5%,滿足進行變壓精餾的條件,可采用變壓精餾的方法對2-丁酮和水進行分離。當壓力繼續增大到1.0 MPa時,共沸組成變化為2-丁酮的質量分數繼續降低為80.3%,共沸溫度升高到158.9 ℃。隨著高壓塔操作壓力的增大,達到同樣的分離要求,兩塔能耗會逐漸降低,有利于分離系統的節能降耗,但操作壓力過大,加壓塔設備耐壓要求增大,使設備的投資費用增大,從設備投資和安全角度考慮,選取高壓塔為0.6~1.0 MPa,低壓塔為常壓塔。在高壓與常壓下,2-丁酮與水共沸組成變化超過5%,同時溫差較大,超過50 ℃以上,保證了傳熱推動力,可以采用熱集成方式進行能量耦合。

圖1 不同壓力下2-丁酮與水的共沸組成和共沸溫度

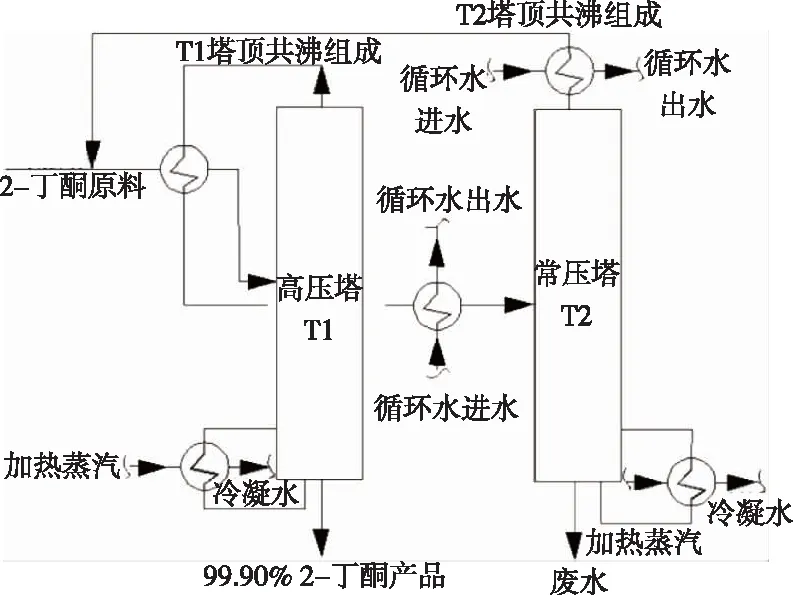

1.4 變壓精餾工藝流程

2-丁酮與水分離的變壓精餾工藝流程如圖2所示,包含高壓塔T1(1.0 MPa)和常壓塔T2(0.1 MPa)。原料為2-丁酮與水共沸組成混合物進料。高壓塔T1塔頂為接近高壓條件下的共沸物,與2-丁酮原料換熱后一部分回流,一部分進入常壓塔T2,高壓塔T1底部得到高純度的2-丁酮產品。常壓塔T2塔頂為接近常壓條件下的共沸物,冷凝后返回與原料混合后進入高壓塔T1,常壓塔T2底部得到分離出的廢水,從而實現2-丁酮與水的有效分離。

圖2 2-丁酮與水分離的變壓精餾工藝流程

2 變壓精餾過程模擬及優化

采用Aspen Plus軟件,建立2-丁酮與水變壓精餾分離流程,以2-丁酮產品質量為目標,優化兩塔理論塔板數、進料位置和回流比,以此確定最佳的工藝參數;以2-丁酮產品單次收率為優化目標,確定較優的高壓塔T1操作壓力。初始模擬條件:高壓塔T1理論塔板數為15,進料位置為第7塊塔板上、回流比(以下均為質量比)1.0,原料進料量為1 000 kg/h,塔內壓力為1.0 MPa;常壓塔T2理論塔板數18,進料位置為第9塊塔板上、回流比1.0,塔內壓力為0.1 MPa(常壓)。

2.1 理論塔板數優化

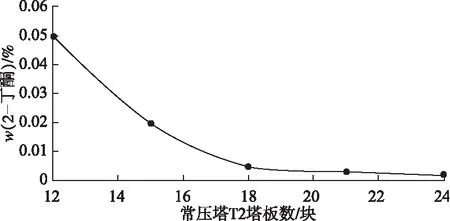

優化理論塔板數時,T1進料位置第7塊塔板上、回流比為0.5,壓力為1.0 MPa;T2理論塔板數為18,T2進料位置第9塊塔板上、回流比為1.0,壓力為0.1 MPa(常壓)。優化結果如圖3~4所示。

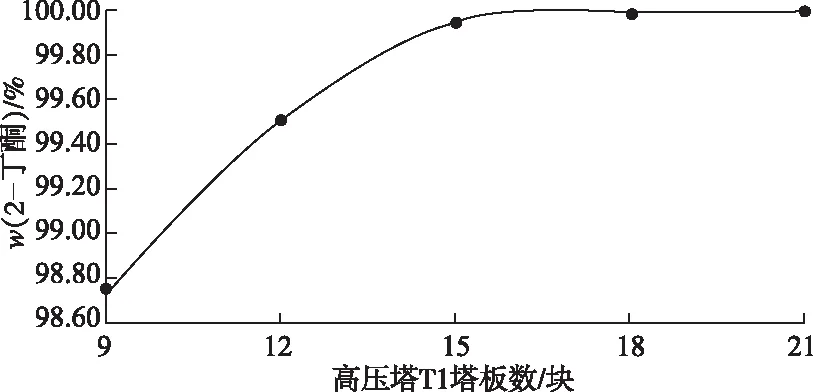

圖3 T1塔板數對2-丁酮質量分數的影響

由圖3可知:2-丁酮產品質量分數隨著高壓塔T1的理論塔板數的增加而增大,當理論塔板數從9塊增大到15塊時,2-丁酮質量分數由98.75%增加到99.90%,當理論板數增加到21塊時,2-丁酮產品質量分數為100%。從設備投資角度,此處15塊理論板數為最佳。

圖4 T2塔板數對廢水中2-丁酮質量分數的影響

由圖4可知:采出廢水中2-丁酮含量隨著塔板數的增加而逐漸減小,當常壓塔T2的理論板數從12增加到18塊時,廢水中2-丁酮質量分數從0.05%降到了0.005%。后面隨著理論塔板數的增加,廢水中2-丁酮的含量降低不明顯。從設備投資角度,T2塔理論板數取18塊為最佳。

2.2 原料進料位置的優化

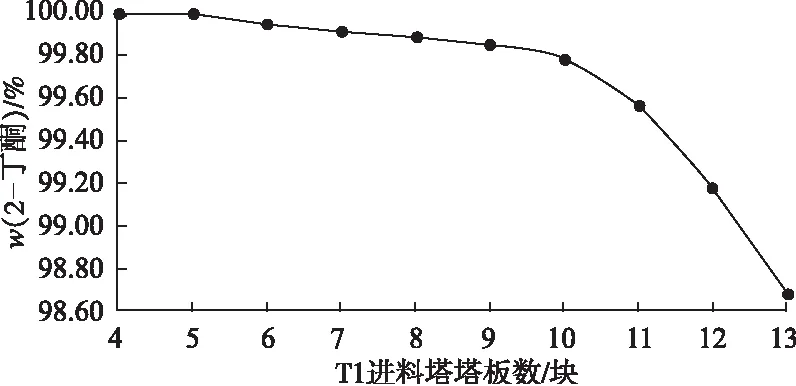

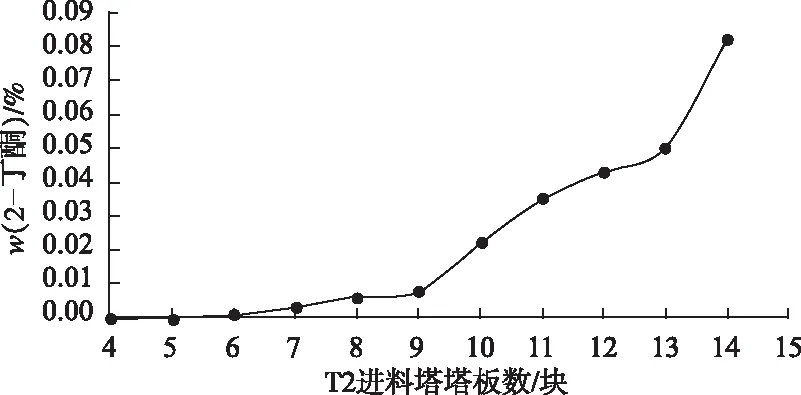

優化高壓塔T1的原料進料位置和常壓塔T2的進料位置時,T1的理論塔板數為15塊、回流比為0.5,壓力為1.0 MPa;T2理論塔板數為18,回流比為1.0,壓力為0.1 MPa(常壓),優化結果如圖5~6所示。

圖5 T1進料位置對2-丁酮質量分數的影響

由圖5可知:2-丁酮產品質量分數隨著高壓塔T1的進料塔板位置的下移而出現第4到第10塊塔板位置進料時緩慢降低,第10~13塊塔板進料位置出現2-丁酮產品質量分數的快速下降。主要是由于隨著高壓塔T1進料位置的下移,提純2-丁酮部分的塔板數減小,而不能滿足分離要求。為了保證采出2-丁酮產品的品質,建議進料位置在第4到第8塊塔板之間,此進料塔板位置滿足設定的2-丁醇質量分數99.90%的要求。

圖6 T2進料位置對廢水中2-丁酮質量分數的影響

由圖6可知:采出廢水中2-丁酮含量隨著T2進料塔板位置的下移而逐漸增加,當常壓塔T2進料塔板位置從第4塊塔板下移到第9塊塔板時,廢水中2-丁酮質量分數從0緩慢增加到了0.008%;后面隨著T2進料塔板位置從第10塊塔板下移到第14塊塔板時,廢水中2-丁酮質量分數從0.008%快速上升到0.082%。主要是由于隨著常壓塔T2進料位置的下移,提純分離廢水中的2-丁酮部分的塔板數減小,而不能滿足分離要求。為了保證塔底采出廢水中2-丁酮含量滿足要求,進料塔板位置的選定應充分考慮塔板的分離效果。由上可知當進料位置在第4到第9塊塔板時滿足設定的水中2-丁酮含量小于0.01%的要求。

2.3 回流比優化

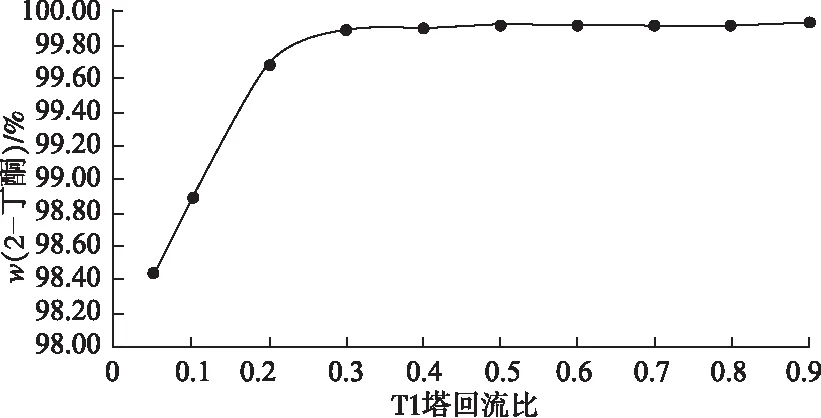

優化兩塔回流比時,T1理論塔板數為15,進料位置為第7塊塔板上,壓力為1.0 MPa;T2理論塔板數為18,進料位置第9塊塔板上,壓力為0.1 MPa(常壓)。優化結果如圖7~8所示。

圖7 T1塔回流比對2-丁酮質量分數的影響

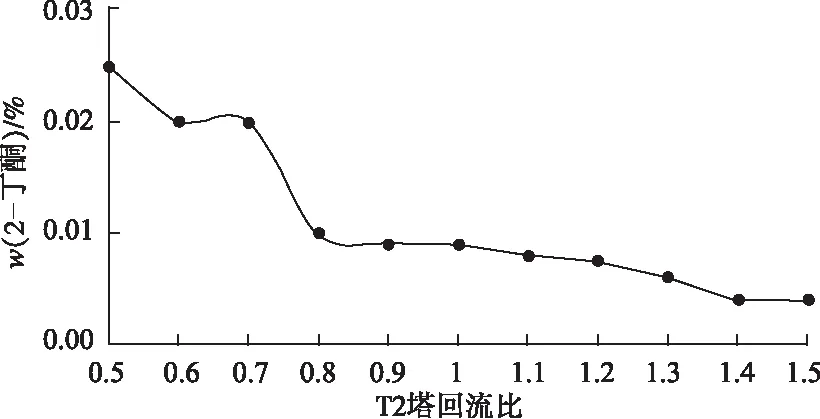

圖8 T2塔回流比對廢水中2-丁酮質量分數的影響

由圖7可知:2-丁酮產品質量分數隨著高壓塔T1的回流比從0.1增加到0.9時,2-丁酮產品質量分數從98.45%增加到99.93%,回流比大于0.4時,2-丁酮產品質量分數大于99.90%,此處取回流比0.5為最佳。

由圖8可知:采出廢水中2-丁酮含量隨著T2回流比的增大而逐漸減小,當回流比大于0.9時,滿足廢水中2-丁酮含量小于0.01%的要求,所以此處回流比取值為1.0。

2.4 高壓塔T1操作壓力優化

優化高壓塔T1操作壓力時,T1進料位置為第7塊塔板上、理論塔板數為15塊、回流比0.5,以2-丁醇產品單次收率(單次產品收率=采出丁醇產品質量/原料中的丁醇含量)為優化目標,2-丁醇質量分數為99.90%,優化結果如圖9所示。

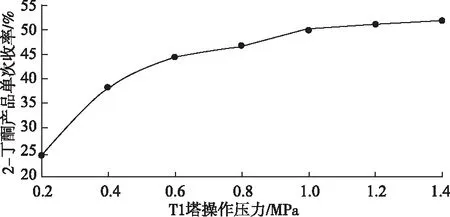

圖9 T1塔操作壓力對2-丁酮單次收率的影響

由圖9可知:2-丁酮單次收率隨著T1操作壓力的增加呈上升趨勢,當操作壓力從0.2 MPa升到1.4 MPa時,2-丁酮產品單次收率從24.59%上升到51.85%。其中0.2~1.0 MPa的操作壓力區間為產品收率的快速上升區間,當操作壓力為1.0 MPa,2-丁酮單次收率為50.06%;當超過1.0 MPa的操作壓力時,收率提升相對比較緩慢。操作壓力過低,雖然可以降低一次性設備投入,但是產品單次收率低會使產出效率大大降低,從而影響產能、增加T2操作費用及增加T1塔的負荷;操作壓力高于1.0 MPa時,設備投入會增加,且產品單次收率上升不明顯。綜合考慮,此處建議操作壓力控制在0.8~1.0 MPa較好。

3 結論

本文采用化工模擬計算軟件,對流量為1 000 kg/h的2-丁酮與水的共沸組成物料進行計算和模擬,采用變壓精餾高壓塔-常壓塔兩塔連用的方式,有效分離2-丁酮與水的共沸組成,得到高品質的2-丁酮產品,2-丁酮產品質量分數可達99.90%以上,廢水中2-丁酮含量低于0.01%。

考察高壓塔T1的理論塔板數、回流比和原料進料位置對2-丁酮產品質量的影響,并得出較優參數,最后得到理論塔板數為15塊,進料位置為第7塊塔板上,回流比控制在0.5為最佳。

高壓塔T1操作壓力控制在0.8~1.0 MPa為佳,操作壓力為1.0 MPa時,2-丁酮產品單次收率為50.06%。

考察了常壓塔T2的理論塔板數、回流比、原料進料位置對廢水中2-丁酮的含量的影響,并得出較優參數,最后得到理論塔板數為18塊,進料位置為第9塊塔板上,回流比控制在1.0為最佳。