基于純電動底盤的自卸式垃圾車控制系統設計與研制

王英豪

甘肅建投重工科技有限公司 甘肅蘭州 730030

1 前言

以北京、深圳地區為表率,全國越來越多的城市在主要控制范圍內開始強制性使用純電動環衛作業車輛。因此,基于純電動二類底盤上的環衛車改裝成為了當今環衛車制造業中的主流工作。與傳統燃油車底盤改裝相比較,其上裝動力系統和控制系統具有最顯著的特殊性,尤其是一些負載較小的環衛車輛,若直接利用底盤低壓蓄電池取力其功率輸出難以支持,而使用底盤自帶的高壓DC接口又會出現系統不匹配的情況。

本文以純電動自卸式垃圾車為研究對象,設計了一種帶有車載稱重單元的上裝控制系統,且在研制過程中,針對與目標底盤接口不匹配問題提出了可靠的解決方案,為純電動自卸式垃圾車上裝控制系統的研制拓寬了新思路。

2 上裝動力系統結構設計

2.1 系統整體結構搭建

純電動自卸式垃圾車底盤選用某品牌二類底盤,其底盤蓄電池正極保險盒預留有一路60 A的保險,為上裝系統的12 V低壓取電接口。根據底盤對接協議,該蓄電池最大功率不能超過720 W,負載所使用的油泵電機額定功率為2.2 kW/24 V或12 V的直流電動機。因此若直接在蓄電池上取電,直流電機瞬間啟動電流大于100 A,會熔斷蓄電池保險,并且造成蓄電池損壞。底盤多合一控制器預留一高壓DC接口,可輸出13 kW額定功率,能夠滿足負載功率需求,但接口電壓與底盤平臺電壓一致均為DC290 V,需要對接口電壓進行轉換。

選用一種電源供應器,可輸入端接入2 5 0~3 7 0 VDC、額定功率3 kW,滿足負載的需求,經初期測試時發現,底盤預留的高壓DC接口伴隨底盤主高壓繼電器吸合輸出直流高壓。在底盤上高壓時,電源供應器的大電容容性負載會導致底盤高壓預充上電過程中電壓達不到主繼電器吸合條件,從而致使底盤上高壓失敗。因此需要設計一種適用于上裝電源系統的預充電路,以滿足需要。從底盤高壓DC接口起,經過一個預充電路與電源供應器相連接,電源供應器輸出端與負載連接,其整個系統的結構如圖1所示。

圖1 系統整體結構

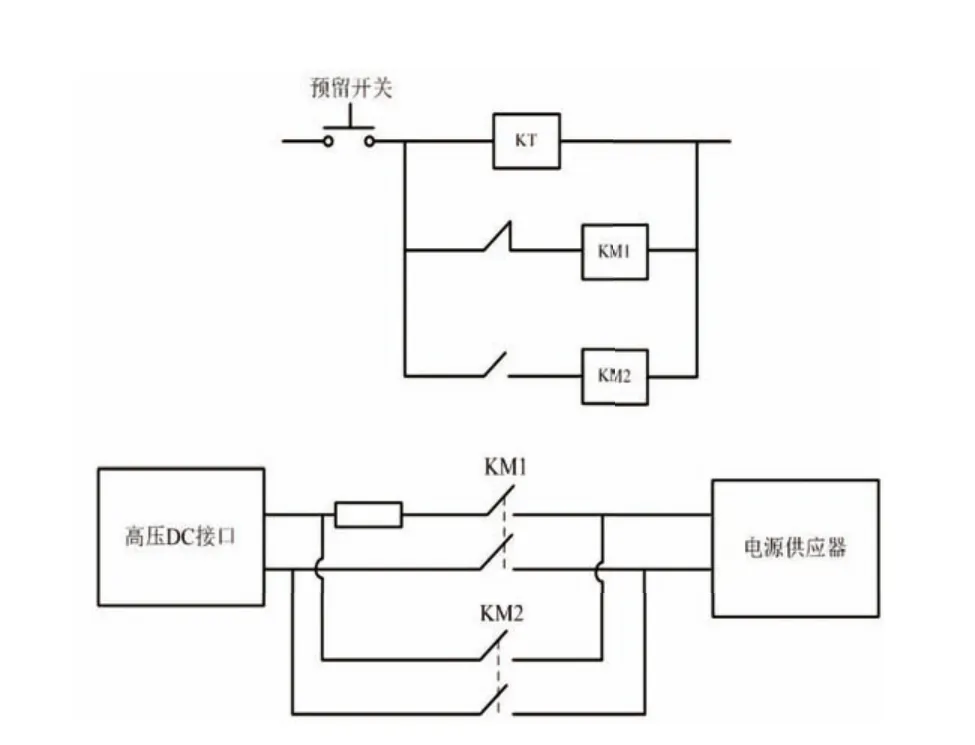

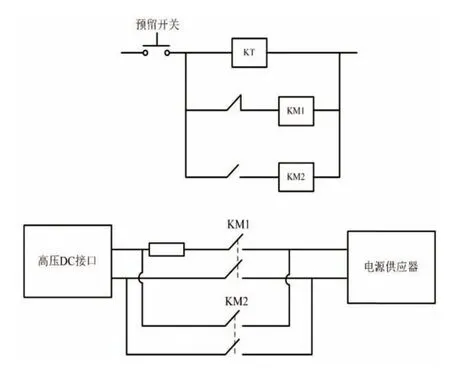

2.2 預充電路設計

初期測試過程中,出現底盤高壓上電失敗的狀態,通過報文采集發現電源供應器在電壓150 V時達到激活條件。根據容性負載電壓不突變特性,導致底盤上電預充上電過程中出口電壓始終達不到主繼電器吸合條件,從而致使底盤高壓上電無法成功。這就需要設計一種適應于上裝系統的預充電路,該電路使底盤單獨進行高壓上電流程,利用底盤上空余的按鍵開關,采集開關分斷信號,根據分斷信號控制預充電路繼電器,從而實現既能滿足底盤順利高壓上電,又能實現上裝系統電源供應器激活,其設計的預充電路如圖2所示。

圖2 上裝預充電路

設計中,繼電器選擇了一種滅弧能力較好的專用車載高壓繼電器,解決上裝高壓斷電時出現的拉弧現象對底盤BCM的沖擊,防止了整車高壓斷電。

3 控制系統的設計

3.1 控制系統結構設計

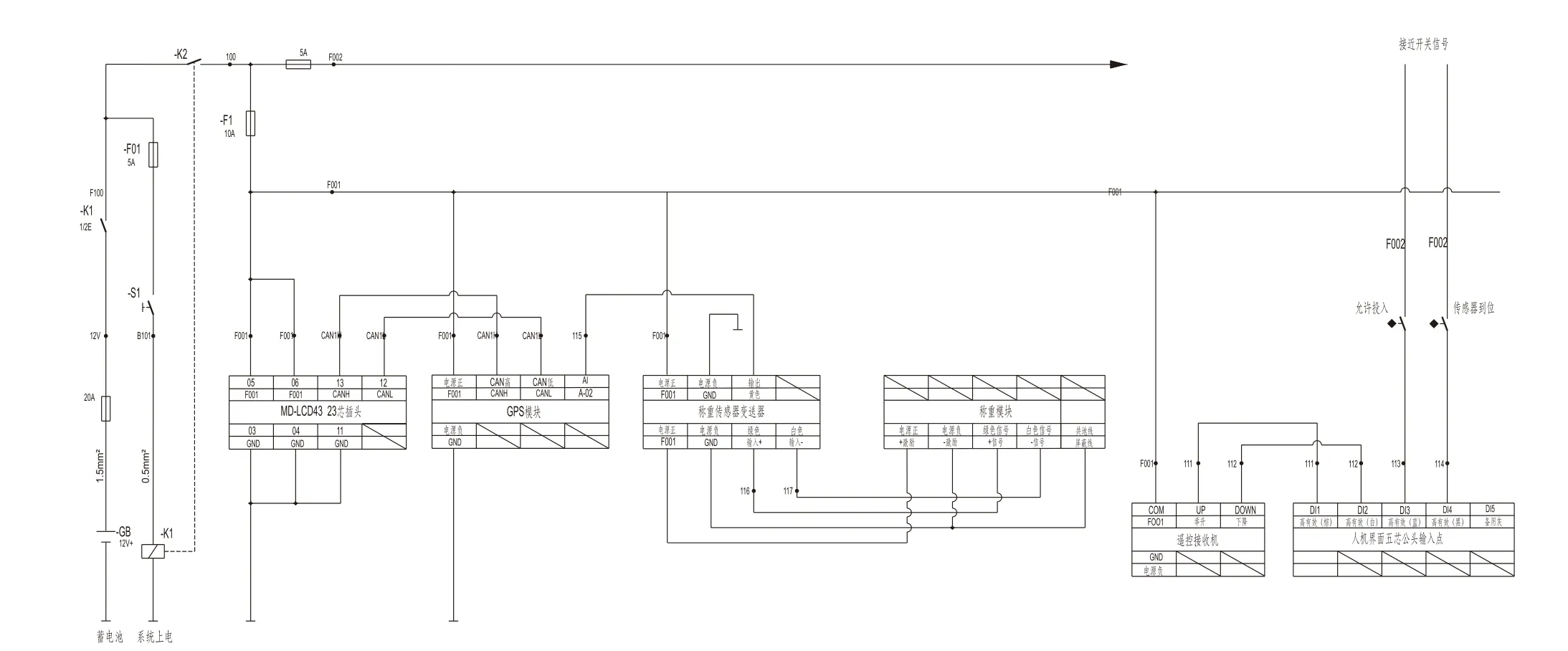

依據底盤廠改裝要求,不推薦上裝控制直接從底盤蓄電池直接取電,因此設計中對底盤鑰匙開關產生的“ON”檔信號進行處理,此時上裝控制系統以底盤鑰匙開關開啟為上電條件。

整個上裝控制系統由人機界面、稱重傳感器、變送器、GPS模塊、遙控接收機組成。人機界面具有顯示、控制以及參數調節的作用[1];遙控接收機接收油缸舉升信號后將高低電平信號傳遞給主控制器;稱重傳感器采集到箱體壓力后通過變送器將模擬量發送至GPS模塊,GPS模塊將模擬量轉變為數字量并通過CAN網絡傳遞至人機界面,將重量數值在人機界面上顯示。其設計結構原理如圖3所示。

3.2 控制系統軟件設計

傳統的硬PLC主要適用于工業控制場所,雖能夠實現一些復雜的編程和邏輯控制,但是設備本身的防護等級以及抗震、抗復雜環境性能較差,不太適用于車載環境,因此本次設計選用了一種軟PLC,即SoftPLC,也稱為軟邏輯,是將一種實用嵌入式控制器作為硬件支撐平臺,利用軟件實現傳統硬PLC的基本功能。利用這種軟PLC可以進行開關量控制、數學運算、數值處理、網絡通信等功能[2]。

圖3 控制系統電氣原理圖

本次設計選用了一種Cortex-M架構的JCP100-200嵌入式控制,以CoDeSys為編程平臺,由于現實界面要讀取箱體載重質量以及對舉升油缸進行按鍵控制,需添加Image Pool控件,并且在Image Pool內添加BMP圖片。在Main頁面上,從Toolbox中的Common controls里添加一個TextField,并設置取值至要求的區域,如圖4所示。

圖4 圖形化界面設計

4 稱重系統的設計

設計中的自卸式垃圾車主要用于城市街道、社區垃圾收集并集中處理,為防止垃圾收集轉運過程中出現垃圾亂排亂卸,以及方便進行片區垃圾轉運量精準計量,需要安裝車載稱重單元以滿足實際需要。傳統的車載稱重單元是將稱重傳感器直接固定在車架與上裝箱體之間。為保證稱重數據的精確度,稱重傳感器往往不能選用過大量程,因為在車輛帶載行駛中,在地面減速帶或者其他復雜路面情況的影響下,很容易產生因瞬間慣性沖擊導致的傳感器超載損毀的現象。本文設計了一種實現稱重傳感器脫開和投入的稱重單元,支持稱重傳感器墊鐵位置檢測和箱體位置檢測,并且在駕駛室上裝控制系統上進行狀態監控、傳感器投切控制以及狀態報警,整體車載稱重系統工作結構如圖5所示。

圖5 車載稱重系統工作結構

系統上電啟動,完成初始化,終端進行系統自檢。如自檢完成后在Main主函數中循環運行所有任務。稱重任務中,首先對稱重傳感器采集到的模擬量進行AD轉換,然后將轉換后得到的數字量會同其它稱重相關信號量提供給 C P U,經過算法處理后得到車輛重量值。GPS定位任務中,當CPU檢測接收到正確的GPS數據后,對其進行解析,得到車輛位置、速度信息,與上述稱重值一起送給人機界面顯示,并共同打包上傳至客戶端。存儲任務對文件系統初始化和大容量存儲器驅動完成之后,根據需要打開或創建文件寫入當天內的數據,然后關閉文件[3-4]。

當檢測到車箱抬起,此時綠燈亮起,提示稱重傳感器在稱重狀態;當投入稱重傳感器墊鐵后,落下箱體時箱體重量壓在稱重傳感器表面,此時提示稱重傳感器到位,并且蜂鳴報警器報警,提示已進入到稱重狀態,該狀態下駕駛員不能駕駛車輛,否則容易導致稱重傳感器超載損毀。如圖6所示。

圖6 控制系統實物圖

5 系統調試

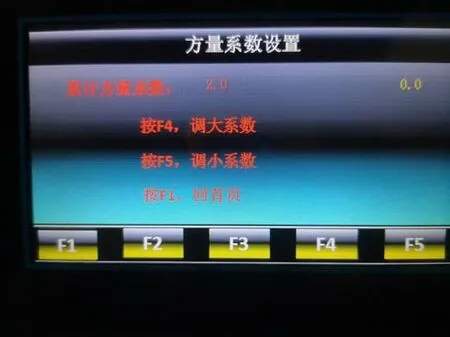

首先使用電子磅對上裝箱體進行稱重,確定空載時單個箱體的標準重量,選用若干標準重量的沙袋備用,作為重量校準砝碼。投入稱重傳感器,空載狀態下落箱體,然后清除箱體重量將裝載重量調零。逐漸均勻向箱體內填裝標準沙袋,在裝載重量顯示框中讀數,為調整顯示讀數與實際裝載重量的誤差,在軟件設計時增加了系數調整窗口,對顯示框讀數與實際裝載重量對比并進行調整,如圖7所示。

圖7 系數調整界面

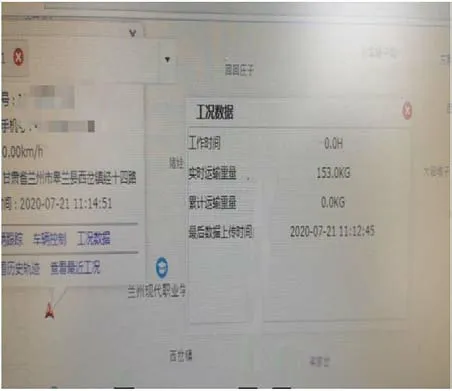

基于GPS的客戶端支持通過Internet訪問所添加的車輛狀態,如圖8所示,在主界面上除可以查詢車輛行駛軌跡和當前定位外,還可以實時訪問稱重系統上傳的裝載重量數值,幫助管理者對車輛進行統一管理和裝載垃圾量的狀態監控,判斷工作人員是否按照規定標準進行垃圾裝載及轉運。

圖8 客戶端管理界面

6 結語

本文以純電動底盤自卸式垃圾車制造為研究對象,克服純電動底盤與上裝動力負載不匹配的情況,設計并搭建了一套既滿足底盤對接工況又能適用于負載的上裝動力系統。經實地測試,純電動自卸式垃圾車上裝控制系統控制界面友好,操作不僅支持人機界面操作,還拓展了無線遙控功能,為上裝部件的控制提供了方便。支持傳感器位置檢測、報警與投切控制的車載稱重系統不僅解決了客戶所需求的實時裝載稱重功能,還有效解決了車輛行駛中稱重傳感器超載損壞的問題,對同類環衛車輛控制系統開發有著重要的研究意義。