大功率交錯式燃料電池直流-直流變換器研究*

劉水心,王金宇,臺述鵬,高大威

(1.清華大學車輛與運載學院,北京 100084;2.北京科技大學機械工程學院,北京 100083;3.濰柴動力股份有限公司,山東 濰坊 261061)

0 引言

為了解決傳統燃油汽車帶來的環境污染和資源浪費等問題,新能源汽車產業被世界各國大力提倡。燃料電池汽車由于其能量轉化效率高、續航里程較長并且能夠實現零排放的優勢,有著廣闊的發展前景。

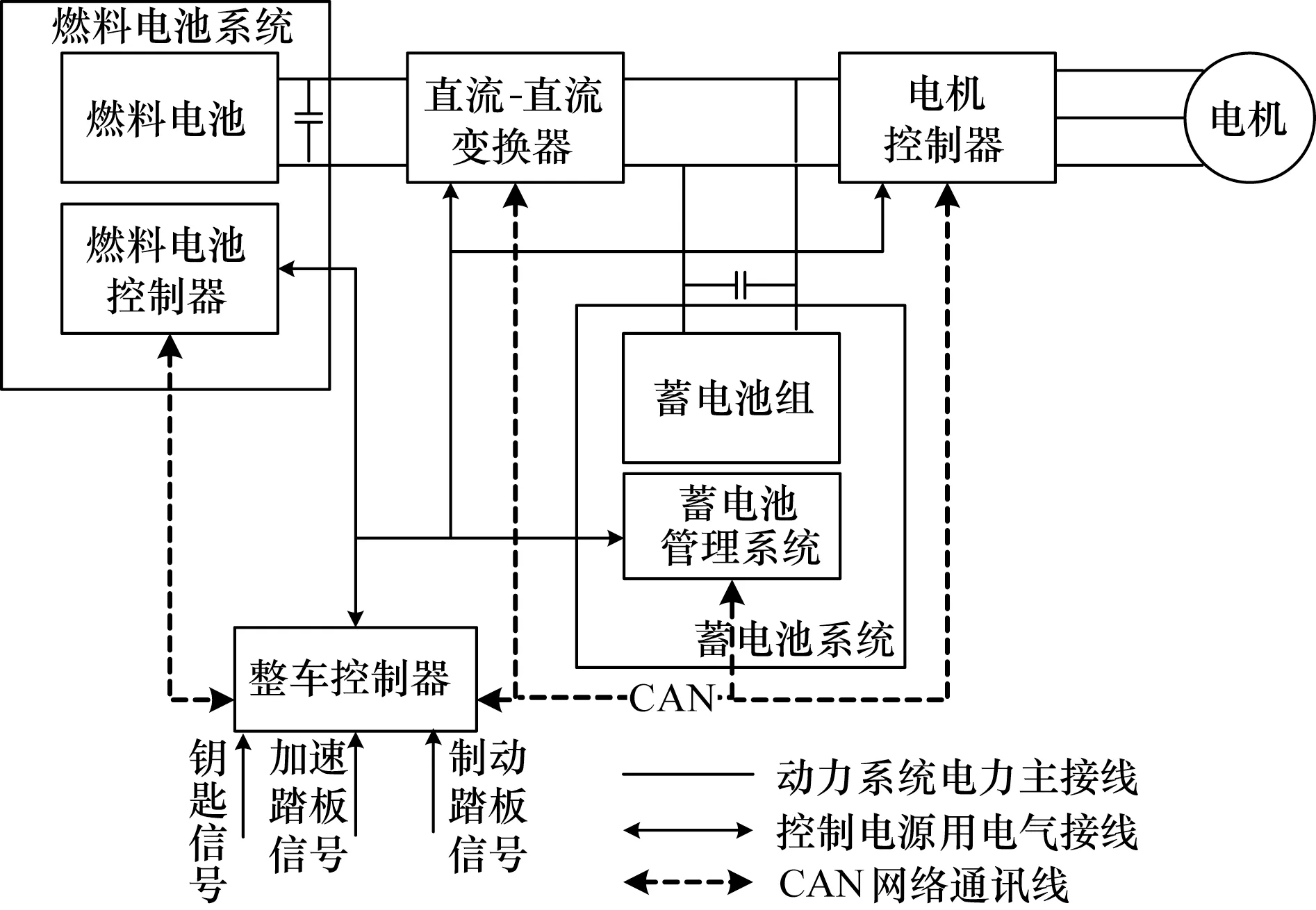

燃料電池汽車的動力系統結構如圖1所示。燃料電池作為主要動力源,經氫氣與氧氣的化學反應,將化學能轉變為電能并產生水,可以認為其污染物排放近似為零[1-2]。然而,以燃料電池作為汽車的主要動力源也存在著一些問題:燃料電池的輸出特性較軟,動態響應慢,輸出電壓波動較大,這無法滿足車輛的整體需求,而且頻繁變動的電流與電壓也會對燃料電池造成不良影響,縮短其使用壽命[3]。為了解決這些問題、提高燃料電池的適用性,常常在動力系統中加入諸如高壓蓄電池組或者超級電容等輔助動力源,這會造成各個動力源之間的電壓、功率不匹配的問題,一般需要直流-直流(DC-DC)變換器來進行調配。

圖1 燃料電池動力系統結構

燃料電池動力系統中的直流-直流變換器的作用主要有以下幾點[4-6]。

(1)電壓匹配:受自身性能和負載變化的影響,燃料電池汽車動力系統中的各個動力源,例如燃料電池、超級電容和蓄電池等,輸出電壓波動較大。而車輛上的負載,如轉向系統、空調系統、驅動電機系統等,則要求輸入電壓穩定。這時,就需要直流-直流變換器進行電壓上的匹配,實現電源與負載的電壓解耦。

(2)功率控制:直流-直流變換器可以實現多個動力源之間的功率分配,從而實現對各個負載的有效控制,也可以讓每個動力源盡可能發揮其作用。

(3)保護電化學動力源:直流-直流變換器通過控制各個動力源的輸出,使得動力源工作在其許用范圍之內,也可以降低燃料電池的電流紋波,保證各個動力源的安全,延長其使用壽命。

(4)燃料電池狀態估計:通過直流-直流變換器對燃料電池輸出電流、電壓的控制,可以對燃料電池的電化學阻抗譜進行辨識,從而達到對燃料電池本身狀態進行估計的目的。

燃料電池汽車動力系統所需的直流-直流變換器輸出電壓最高可達750 V,額定功率達到80 kW,屬于大功率范疇,國內對大功率直流-直流變換器的研究大多集中在新能源汽車領域[7-9]。如何使直流-直流變換器兼具大功率和較高的功率密度是行業內的熱點問題,本文從直流-直流變換器的拓撲結構和寬禁帶半導體功率器件的使用入手,旨在研發出一種大功率、高性能、高功率密度的燃料電池直流-直流變換器。

1 直流-直流變換器硬件設計

1.1 四相交錯式拓撲結構

為保證較高的能量轉化效率,燃料電池汽車動力系統的直流-直流變換器常采用非隔離型直流-直流變換器。常見的非隔離型直流-直流變換器拓撲結構有Buck和Boost電路拓撲結構[10]。本文研究升壓型直流-直流變換器,故選用Boost電路作為基本拓撲結構。為了滿足燃料電池汽車動力系統的需要,直流-直流變換器需要有功率大、效率高、穩定性好、功率密度大和電壓電流紋波小等特點,基本拓撲結構難以達到這些要求,因此本文采用交錯式拓撲結構。

所謂交錯式變換器拓撲結構是指N相小功率變換器模塊兩端口并聯從而實現大功率直流電能變換的電路結構,在一個周期TS中,每一相電路的驅動信號的相位互差,它具有基本拓撲結構不具有的優勢[11-13]。

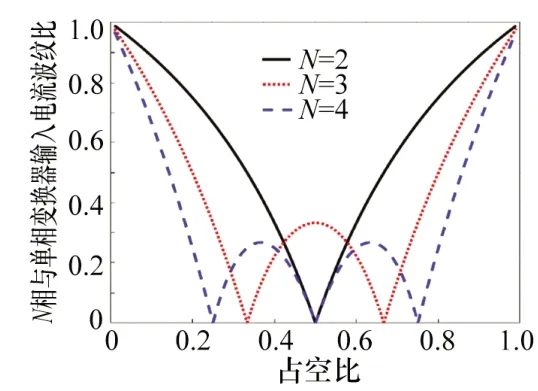

(1)紋波減小:由于各相電流存在相位差,會抵消掉一部分電流紋波,使得整體的電流紋波減小,N相交錯式結構輸入電流紋波與單相電路之比和占空比以及相數的關系如圖2所示。

圖2 N相交錯式結構與單相結構輸入電流紋波之比

(2)功率密度提高:紋波的減小使得對輸入輸出濾波電容的要求降低,可以減小濾波電容的容值、體積和重量;各相支路均分總體的輸入輸出電流,使得儲能電感的感值、體積和重量得以降低,從而提高功率密度。

(3)效率提高:相對而言,交錯式拓撲結構的功率器件開關頻率降低,可以降低開關損耗;各相支路的電流較小,可以降低通態損耗;并且可以通過合理分配各模塊承擔的負載的方式,使得系統在輕負荷下保持高效率。

(4)控制靈活:各相支路可以分別獨立控制。

(5)電氣應力降低:元器件電流應力降低;電壓和電流紋波降低,開關過程中的電壓尖峰降低,使得電壓應力降低。

(6)可靠性提高:模塊之間互為冗余;電氣應力降低;容易實現熱管理,從而提高可靠性。

(7)成本降低:模塊化設計、電感和電容量減小、熱管理難度下降、電氣應力降低等優勢均使成本降低。

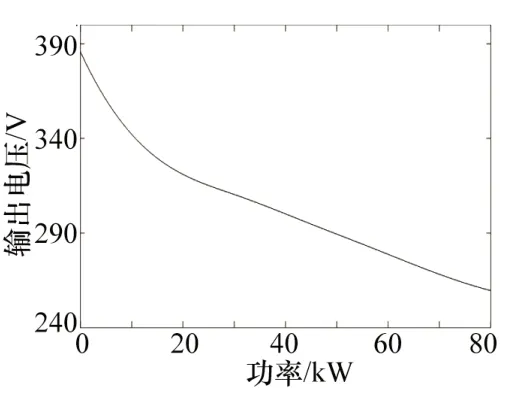

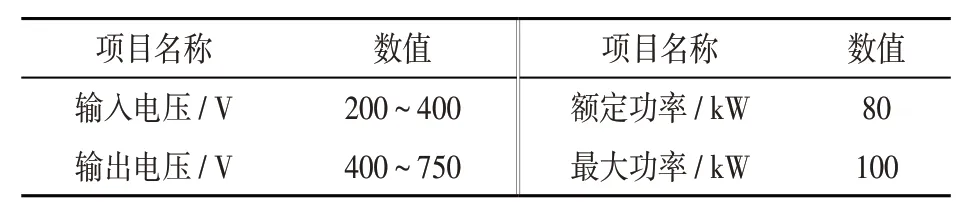

車載燃料電池極化曲線如圖3所示。直流-直流變換器的性能要求如表1所示。可見直流-直流變換器輸入的電壓范圍為200~400 V,輸出電壓范圍為400~750 V,經過計算,可知直流-直流變換器的工作占空比變化范圍在20%~70%。根據圖2的N相交錯式拓撲結構與單相拓撲結構的輸入電流紋波比可知,在這個占空比范圍內四相交錯式Boost電路拓撲結構的輸入電流紋波較小,再綜合考慮功率、系統控制難度等因素,最終確定為四相交錯式Boost電路拓撲結構,如圖4所示。

圖3 車載燃料電池極化曲線

表1 直流-直流變換器性能要求

1.2 主電路器件選型

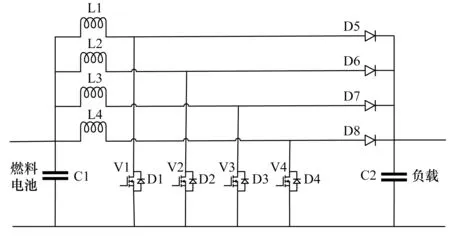

如圖4所示,直流-直流變換器的主電路主要由功率MOSFET、功率二極管、儲能電感和濾波電容構成。為了達到使用要求,需要對這些元件進行選型。

圖4 四相交錯式Boost電路

1.2.1 SiC功率器件

按照工作方式的不同,直流-直流變換器上用到的功率器件主要分為功率MOSFET和功率二極管,其為直流-直流變換器最重要的元件。隨著電動汽車產業的發展,驅動系統對輕量化、緊湊型、高效性和可靠性提出了更高的要求,而傳統的Si基器件在開關頻率、電壓阻斷能力、正向導通壓降、功率密度等很多方面都已經逼近甚至達到了其材料的本征極限,很難再有大的進步。為了滿足電動汽車等產業的使用需要,以碳化硅(SiC)和氮化鎵(GaN)為代表的第三代寬禁帶半導體材料的開發成為了行業內的熱點問題[11]。

SiC器件耐高壓、耐高溫、高頻特性好和損耗低的優勢可以讓電動汽車動力系統更加高效。綜合考慮電流紋波、耐壓值、額定電流等因素,選擇SiC MOSFET和SiC功率二極管的耐壓值應該大于最大輸出電壓750 V,額定電流應該大于每一相電路的最大電流123.5 A,每相Boost電路采用4個并聯SiC MOSFET和4個并聯的SiC功率二極管。

1.2.2 儲能電感

儲能電感的選型依據主要是其電感標稱值和額定電流。

電感標稱值主要影響輸入電流紋波大小。設直流-直流變換器常用的驅動信號占空比最大為0.65,此時直流-直流變換器有最大輸入電流紋波。最大紋波電流一般不超過最大電流的1%,直流-直流變換器最大電流Iimax≈494 A,均分至每一相支路的電流INmax≈123.5 A,交錯式結構具有抵消電流紋波的作用,故每一相電路紋波要求可以適當放寬至5%,即

根據實驗驗證,標稱值120μH即可滿足輸入電流紋波小于1%的要求;由于直流-直流變換器每一相最大電流為123.5 A,選擇電感的額定電流為160 A。

1.2.3 濾波電容

濾波電容在電路中起到抑制電壓紋波的作用,選型依據是其容值和耐壓能力。

一般要求直流-直流變換器的電壓紋波不大于1%,即ΔUmax≤1%Uomax=7.5 V。經過實驗驗證,輸入測濾波電容為120μH,輸出測濾波電容值為160μH即可滿足電壓紋波要求。耐壓能力方面,輸出最大電壓Uomax=7.5 V,輸入最大電壓Uimax=400 V。故選擇輸出側濾波電容耐壓值為900 V,輸入側濾波電容耐壓值為600 V。

1.3 控制電路設計

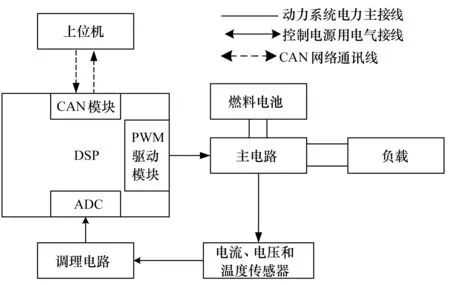

除了主電路,控制電路的設計也十分重要,主要包括控制單元、采樣電路、濾波調理電路、驅動電路和CAN通訊電路等。系統的硬件框圖如圖5所示。

圖5 直流-直流變換器硬件

直流-直流變換器采用TI公司的32位浮點DSP——TMS320F28377D作為其主控芯片,通過CAN總線與上位機,即整車控制器通訊,其PWM模塊可以輸出4路相位差為90°的控制信號,并通過驅動模塊產生驅動信號控制四相交錯式Boost電路中的功率MOSFET的開關。電流、電壓以及溫度傳感器將產生的電流、電壓以及溫度信號通過濾波調理電路,被A/D轉換模塊所采集,進而完成反饋控制、故障檢測等功能。

2 直流-直流變換器的控制

將直流-直流變換器整體看作一個二端口系統,可供控制的量就有輸入端電壓電流和輸出端電壓電流4個物理量,可以針對這4個物理量實現單閉環或者雙閉環控制。控制方法方面,隨著數字控制的發展和應用,除了經典的PID控制之外,許多現代控制理論和方法,也可應用于直流-直流變換器的控制中去[14-15]。

2.1 控制方法分析

直流-直流變換器常用的控制方法有:經典PID控制,滑模變結構控制,自適應控制,神經網絡控制等。PID控制的優點是算法簡單、技術成熟且可靠性高,但是不適用于非線性系統;滑模變結構控制的優點是魯棒性好,響應快速,但是其控制器設計復雜,系統易存在抖振現象;自適應控制的優點是控制參數實時更新抗干擾能力強,但在高頻狀態下難以保持控制系統的實時性;神經網絡控制的動態響應良好,但是存在控制器設計復雜,計算量大的缺點。

雖然直流-直流變換器是變結構的強非線性系統,但是傳統PID控制技術成熟、可靠性高且易于以模擬控制的方式實現,仍是目前最常用的直流-直流變換器控制方法。PID控制的實現不依賴模型,參數可以通過Ziegler-Nichol法等實驗方法進行整定。有鑒于此,選擇傳統PID控制實現對直流-直流變換器的閉環控制。

2.2 控制模式分析

直流-直流變換器的控制模式可以分為電壓控制模式和電流控制模式。

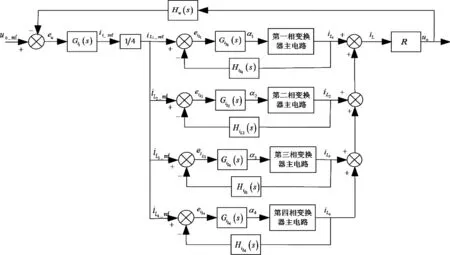

從直流-直流變換器本身的功能上來看,其輸出電壓需要具有穩定性好、紋波小等特點,所以需要對其輸出電壓進行精確控制。但是直流-直流變換器的四相支路的實際物理參數不可能完全相同,輸出電壓單閉環控制無法對四相Boost電路的電流實現均流,各相電路的電流值會出現較大差異,這會導致某一相支路的電流值先于其他相到達上限,從而縮短該相支路元件的使用壽命,甚至導致整個變換器的損壞。因此,在輸出電壓控制下,一般還需要引入電流內環,對每條支路的電感電流分別進行控制,形成雙閉環控制,控制系統框圖如圖6所示。其中,Hu(s)和HiLN(s)是電壓和電流A/D采樣低通濾波環節,Gu(s)和HiLN(s)是電壓和電流環PI控制器。

圖6 雙閉環控制

2.3 直流-直流變換器軟件設計

直流-直流變換器控制程序由主程序、PWM中斷服務程序、A/D轉換中斷服務程序、定時器中斷服務程序、CAN通訊接收中斷服務程序等部分構成。

(1)主程序:包括初始化程序、A/D采樣自檢程序和循環執行的狀態監測與故障診斷和數據裝載程序。

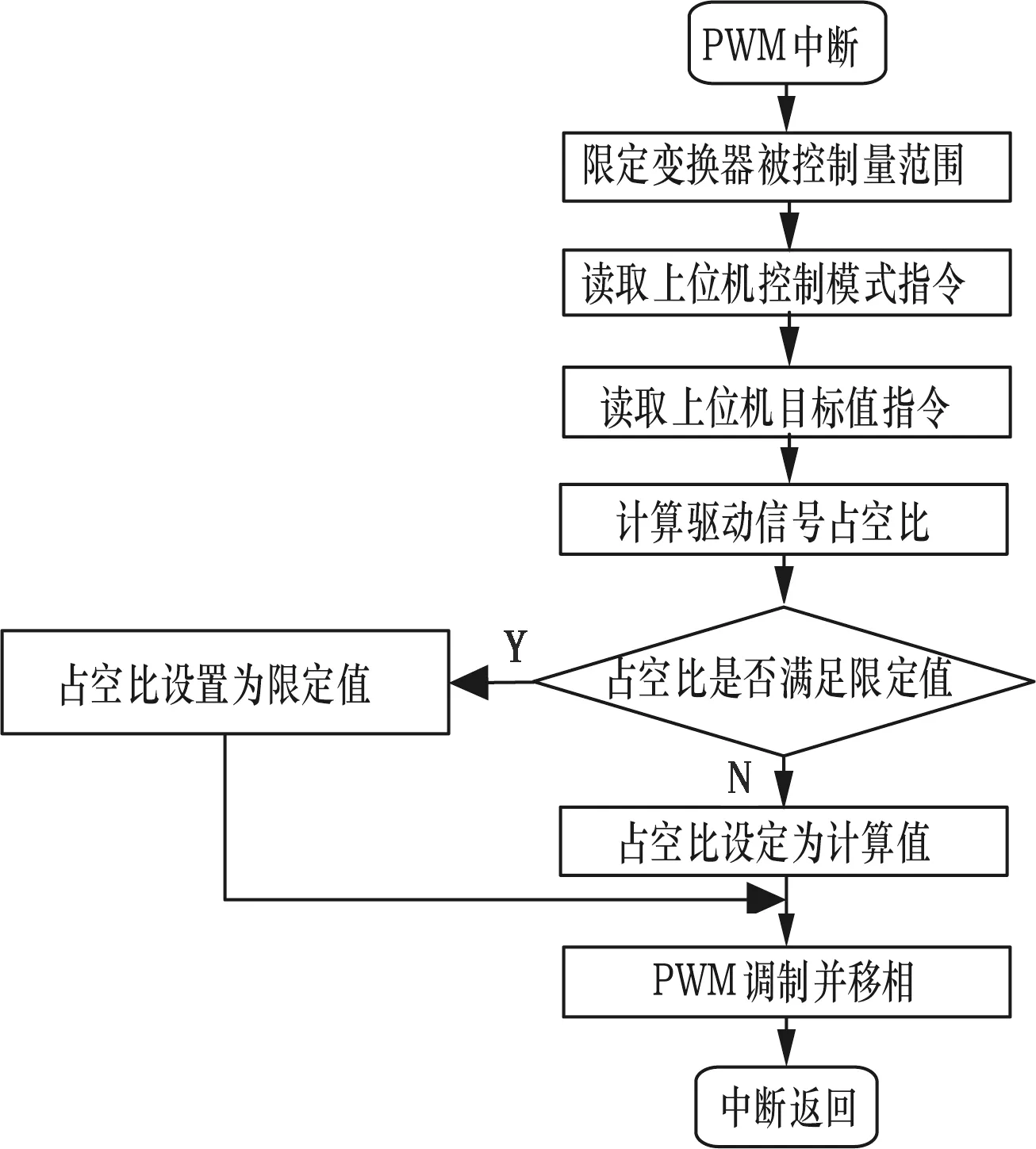

(2)PWM中斷服務程序:其流程如圖7所示,作為直流-直流變換器控制軟件的核心,實現的功能有:限定直流-直流變換器被控制量的范圍,讀取上位機的控制模式指令和給定被控制量的參考值指令,并根據參考值計算對應的PWM占空比信號,判斷占空比信號是否在限制范圍內(一般為5%~95%),若在此范圍內,就將該占空比進行移相并輸出,若超出此范圍,就將對應限制值移相并輸出。

圖7 PWM中斷服務程序流程

(3)定時器中斷服務程序:實現直流-直流變換器通過CAN總線定時向上位機發送數據、變換器工作時間定時、故障狀態時間定時等對時間精度要求較高的功能。

(4)CAN通訊接收中斷服務程序:實現直流-直流變換器從上位機接收控制模式、控制參數等指令數據的功能。

(5)A/D轉換中斷服務程序:主要功能是采集電壓、電流和溫度傳感器的對應信號并進行濾波處理。

3 直流-直流變換器實驗研究

3.1 樣機與測試平臺搭建

3.1.1 直流-直流變換器樣機

圖8所示為交錯式直流-直流變換器的實驗樣機。該樣機外部尺寸為363 mm×334 mm×120 mm,功率密度達到5.5 kW/L。采用水冷散熱。外部接口包括輸入正極接口2個。輸出正極接口1個,負極接口3個,低壓接頭1個以及水冷接頭2個。

圖8 直流-直流變換器樣機

3.1.2 上位機設計

基于Labview的上位機設計主要作用是模擬整車控制器的作用,對直流-直流變換器發出指令,例如控制模式、控制參數和目標電流、電壓值等;接收直流-直流變換器發送的輸入輸出電壓、電流數據并顯示,界面如圖9所示。

圖9 Labview上位機界面

3.1.3 直流-直流變換器測試平臺

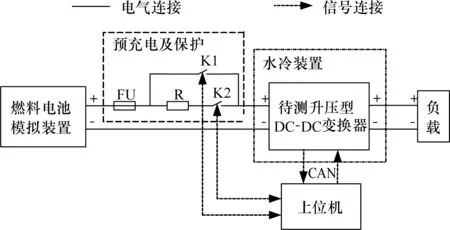

直流-直流變換器測試平臺如圖10所示,主要包括燃料電池模擬裝置、預充電及保護電路、直流-直流變換器及其上位機以及負載。

圖10 阻性負載測試平臺

3.2 直流-直流變換器實驗測試

3.2.1 SiCMOSFET開關特性

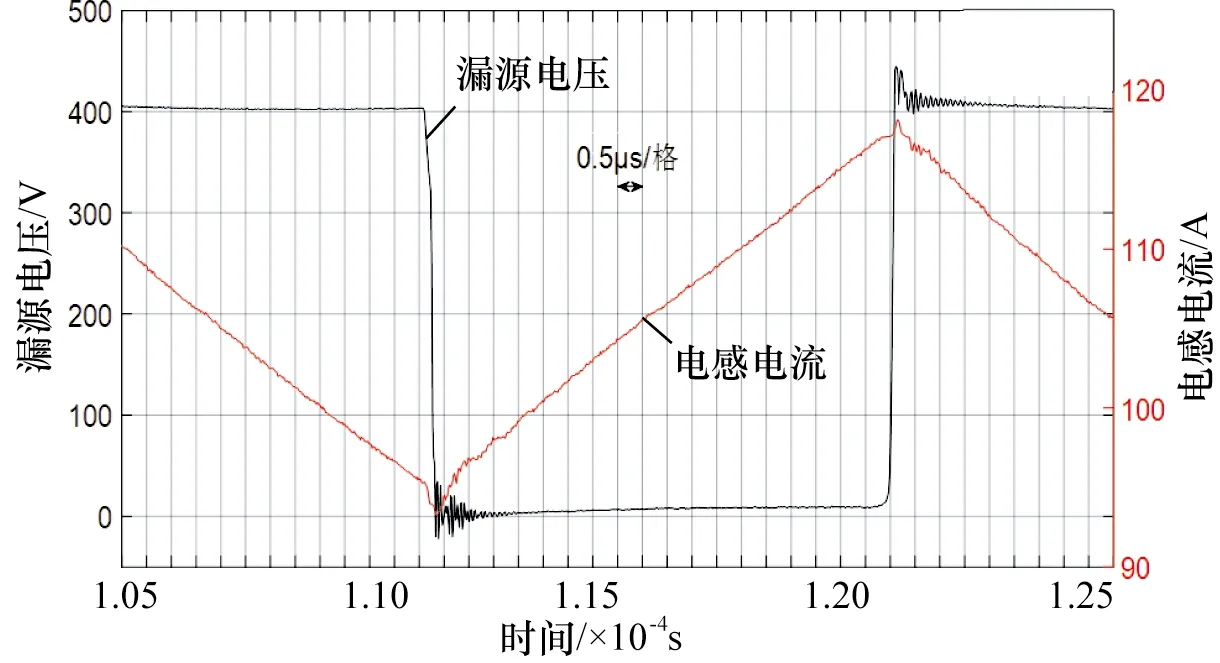

當直流變換器工作在額定功率,即80 kW時,用示波器觀察第一相電路的電感電流iL1和漏源極電壓UDS1波形如圖11所示,此時輸入電壓200 V,占空比為50%,負載為2Ω,PWM頻率為55 kHz。

圖11 額定功率時UDS1與iL1波形

可見在MOSFET開通時間約為0.26μs,漏源電壓產生的振蕩最大幅度約為漏源電壓的6.17%,關斷時間為0.26μs,漏源電壓產生的振蕩最大幅度約為漏源電壓的8.58%,開關過程中電壓產生尖峰的原因是雜散電感等線路中的寄生參數導致。電感電流平均值為105.96 A,紋波率為22.56%,表現出單相Boost電路紋波大的缺點。

3.2.2 輸入電流紋波分析

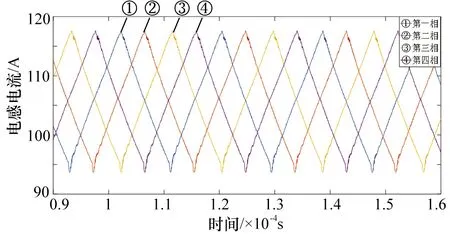

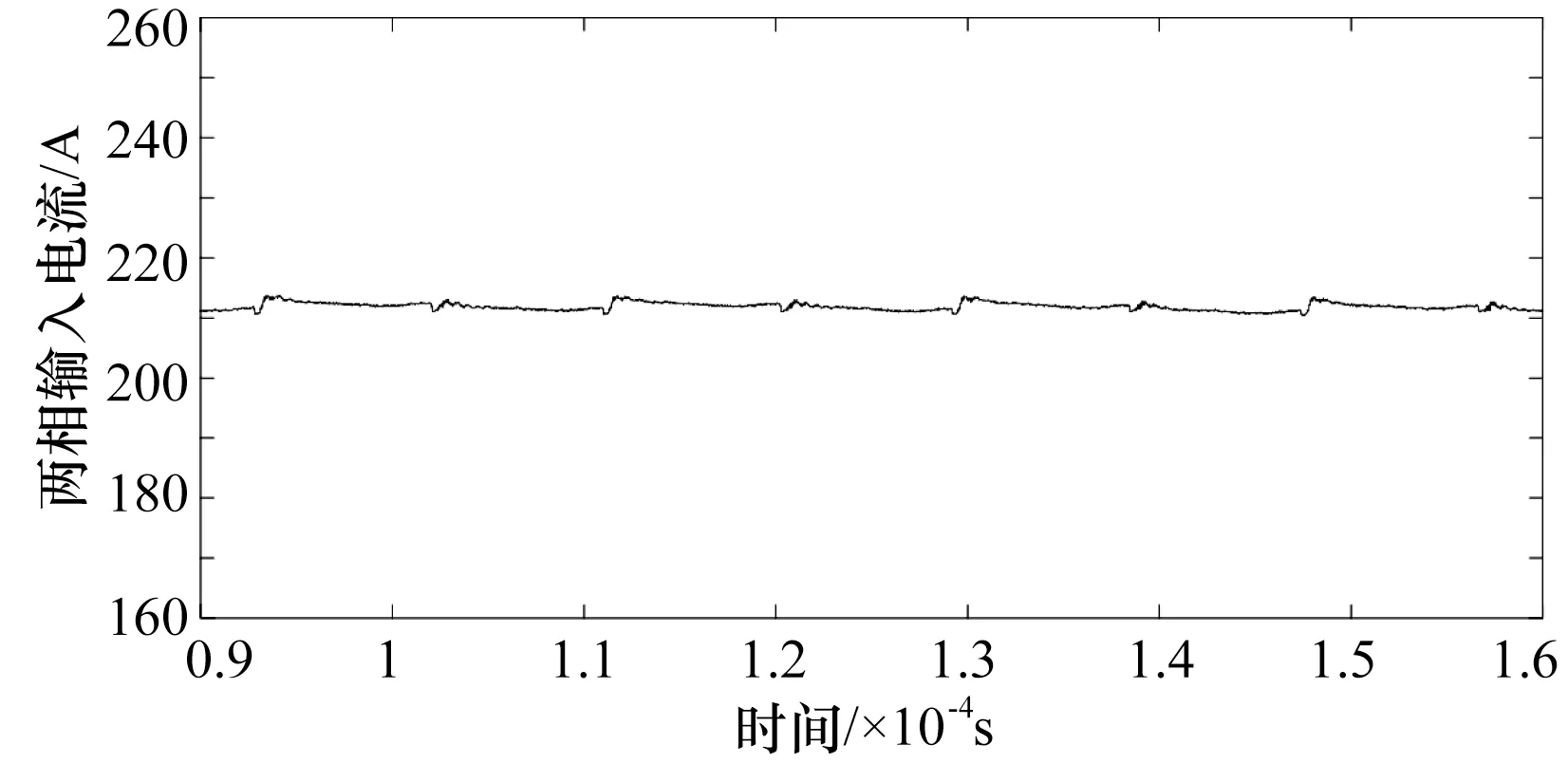

工作在上述工況下的四相電感電流波形如圖12所示。為了分析四相交錯式拓撲結構的優勢,計算四相電感電流之和,即四相交錯式直流-直流變換器的輸入電流如圖13所示,再將第一相和第三相電感電流相加視為一個兩相交錯式直流-直流變換器的輸入電流,如圖14所示。由圖2可知,相數N為2或者4,占空比為50%時都具有最小的輸入電流紋波,但是由圖13可知,四相電路此時的電流紋波率為1.06%,;而由圖14可知,兩相電路的電流紋波率為1.51%。可見四相交錯式結構在紋波抑制上優于單相和兩相的拓撲結構。

圖12 額定功率下四相電感電流波形

圖13 額定功率下四相輸入電流波形

圖14 額定功率下兩相輸入電流波形

3.2.3 變換器效率分析

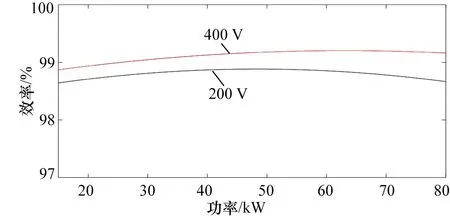

為了保證燃料電池的能量盡可能被負載所用,直流-直流變換器需要保持較高效率。不同輸入電壓情況下,直流-直流變換器效率隨著輸入功率變化的趨勢如圖15所示。

圖15 效率隨功率變化趨勢

可見在正常的輸出功率范圍內直流-直流變換器效率總體較高,在98.5%以上。輸入電壓在200 V時,效率隨著功率的上升有先上升后下降的趨勢,這是由于電感上的損耗和MOSFET的導通損耗變化的結果;輸入電壓為400 V時,效率比輸入電壓為200 V時更高。

4 結束語

通過對直流-直流變換器的設計、研發以及實驗測試,得到以下結論:

(1)研發的燃料電池動力系統直流-直流變換器在輸入、輸出電壓范圍,輸入、輸出功率范圍,紋波以及效率等方面均達到要求,功率密度較高,約為5.5 kW/L;

(2)額定功率下,電感電流平均值為105.96 A,通過對單相、兩相和四相交錯式拓撲結構的對比分析,四相交錯式拓撲結構的輸入電流紋波最小,約為1.06%,證明了拓撲結構選擇的正確性;

(3)在正常的輸出功率范圍內,直流-直流變換器效率較高,在98.5%以上。