在干船塢進行機艙區艙室結構試驗的研究及應用

王亮 廉秀銘

摘? ? 要:本文基于工序前移思想,將碼頭階段進行的機艙艙室結構試驗提前至干船塢階段,研究分析了這種方式對結構強度、建造效率等各方面的影響。結合實船項目,采用了一系列模擬計算方法進行評估,經驗證是安全有效的。

關鍵詞:結構試驗;干塢;艙室;強度

中圖分類號:U663.2? ??? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A

Research and Application of Structure Testing for

Engine Room Tank in Dry Dock

WANG Liang1,? LIAN Xiuming2

( 1. Guangzhou Shipyard International Company Limited, Guangzhou511462; 2. CCSC, Guangzhou 510235 )

Abstract: In this paper,based on the idea of process moving forward,tank structure testing of engine room in wharf stage is advanced to the dry dock stage,and the influence of this method on structural strength,construction efficiency and other aspects is studied and analyzed.Combined with the real ship project,a series of simulation calculation methods are used for evaluation,which is proved to be safe and effective by the real ship.

Key words: structure test;? Dry dock;? Tank;? Strength

1? ? ?前言

以往一般船舶的艙室結構試驗為選做,且同一條船上結構形式和建造工藝相似的艙室只需挑選一個典型艙室來做;對于設計、建造幾乎完全一樣的系列船,不必進行重復試驗,各船的試驗結果可以相互采信。近些年來,船舶建造的相關規則規范不斷更新,要求所有船的全部艙室都要進行結構試驗, 大幅增加了結構試驗數量,給船廠壓縮成本、縮短碼頭建造周期、提高生產效率的目標帶來挑戰。

2? ? ? 艙室結構試驗簡介

艙室結構試驗的目的是檢驗某個艙室水密艙壁的結構強度以及焊接質量,一般使用靜水壓試驗方法,各船級社規范對不同的艙室和油水柜等分別規定了試驗水壓。艙內灌滿水后,艙室邊界的結構以及焊縫將承受較大載荷,模擬在營運過程中出現的不利情況,然后按規定的時間和程序檢查艙室邊界結構的變形情況及密封性。

將大部分結構試驗從碼頭建造階段提前到干船塢建造階段,可以減少碼頭建造階段的工作量。結構試驗時間提前后,相關后續工作也可以視情況提前到干船塢階段進行,既增強了生產計劃的靈活性,又進一步減少了碼頭工作量。

隨著自動化、智能化的推進,內場和船塢的效率提升較快,但碼頭效率提升較小,使各大船廠幾乎都出現了碼頭資源比較緊張的局面。在干塢進行艙室結構試驗,可以改善目前船廠各種資源利用率不均勻的情況。根據統計資料,同一工作在小組、分段、大合攏、碼頭這四個不同階段進行所需時間的比例大概為1:3:6:9,因此提前進行結構試驗,并將后續工作附帶提前,將使總工作量及建造周期顯著減少。

對于常規油船,機艙區域以外的艙室主要為貨油艙和壓載艙,這些艙室需做結構試驗,但一般不在干船塢進行,其主要原因是:這些艙艙容較大,如果在干船塢試驗,只能使用岸泵注入/排出工業淡水(試驗用水),費用較高且耗時較長;由于艙容過大,試驗用水注入后,所在艙室底部結構及塢墩負載增幅較大,存在安全風險。因此,僅對油船機艙區域的艙室(包含舵機艙、泵艙)進行干塢結構試驗。

3? ? 船體結構強度評估方法

根據上述分析,主要風險在于船體結構及塢墩強度是否滿足要求。針對此類強度問題,可以采用有限元模擬仿真計算來進行分析評估。有限元計算方法在工業界廣泛使用,其計算精度高,結果后處理方便快捷,便于查看及分析。

結構試驗時的船體結構強度和塢墩強度計算,可按線性靜力學處理。只需在有限元計算軟件中模擬出船舶結構、支撐塢墩、船舶重力以及試驗用水的壓力,然后根據不同艙室進行結構試驗分別設定工況,再一一求解,即可得到不同艙室進行結構試驗時的結構應力和塢墩載荷分布情況。

4? ? ?實船試驗驗證

本文以某LR1型成品油船進行實船驗證。此船機艙區共有43個艙室需做結構試驗,本文僅以右淡水艙為例,采用有限元建模、加載及計算:計算使用軟件MSC.Nastran;結果后處理使用軟件MSC.Patran。

下面分別從結構建模、邊界條件、載荷施加、應力衡準、結果分析以及加強改進措施等方面進行介紹。

4.1? ?實船模擬方法

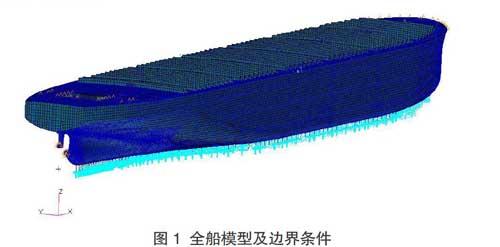

(1)由于整船參與受力,因此有必要建立全船模型。上建距離船底塢墩較遠,一般不考慮其對總縱強度的影響,僅以合適的質量單元來模擬;

(2)模型坐標系以船長方向為X軸、船寬方向為Y軸、高度方向為Z軸;

(3)根據綜合建模、計算速度和精度的要求,使用板梁復合模型:大型板架結構包括主甲板、機艙平臺、縱橫艙壁、槽型艙壁、外板、內殼結構、肋板、桁材腹板等構件,用板殼單元(2D SHELL)模擬;骨材、扶強材等構件,采用梁單元(1D BEAM/1D BAR)模擬;各單元材質屬性,按實際鋼級的規定值設置,均使用總厚度建模;

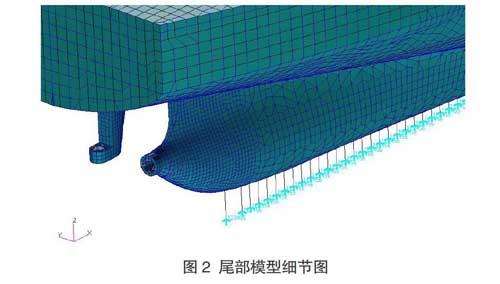

(4)全船采用粗網格形式,粗網格按肋距×骨材間距的尺寸劃分;但機艙底部等可能出現高應力的區域,采用較小的網格尺寸,以便得到更精確的計算結果;

(5)不影響計算結果的次要構件及開孔等可以忽略,由此結構模型的重量重心與實際情況會有小量偏差;另外,全船除了結構以外,還有很多舾裝件、腳手架以及建造所需工裝、工具等,這些物品的重量沒有在模型中表達,可通過添加質量單元及調整區域材質密度等方法來模擬。如此處理后,模型與實船在重量重心方面仍會存在一些誤差,計算前應進行必要的修正;

(6)為提高精度,本文將全船沿船長分為數段,在軟件中讀取各段的重量重心數據,對比各段理論統計數據,根據偏差值調整材料密度以及增設適當數量的質量單元,使模型數據與理論數據基本吻合;

(7)質量單元為集中質量,并非真實的質量分布情況。除漿、主機、軸、錨鏈等重型舾裝件外,用集中質量來模擬分散質量會對計算精度有一定的影響。為減少這些質量單元對計算結果的影響,可按以下原則處理:質量單元宜分散布置;單個質量單元的質量不宜過大;質量單元應布置在遠離船底等結構高應力位置處,避免布置在垂向剛度不足的結構處,一般可布置在遠離船底的縱艙壁、內殼與實肋板相交處。

4.2? ?塢墩模擬方法

(1)船舶的重力由塢墩支撐,塢墩將重力載荷傳遞到船塢底部混凝土結構。通常將塢底結構視為剛性基礎,將船底所有塢墩當作一個有彈性的支撐系統,計算時塢墩的剛度或彈簧系數是一個重要參數,對計算結果的精度影響很大;

(2)塢墩通常由鋼筋混凝土塊和墩木組成。鋼筋混凝土部分的剛度比墩木大兩個數量級以上,由于二者是串聯關系,所以塢墩剛度主要由墩木決定;

(3)塢墩的剛度與塢墩的有效承壓面積成正比,與墩木的厚度成反比,因此可根據墩木力學實驗獲得的楊氏彈性模量來計算墩木剛度。但墩木實際剛度受到多方面因素的影響,如墩木使用次數、墩木尺寸、實際承壓面積、裝配誤差、破損情況、氣溫、濕度、紋理方向、墩木材質等,從安全角度考慮,需適當放大剛度值。本文所用墩木的彈性模量(通過力學實驗獲得)為500 MPa,墩木尺寸為長×寬×高=1.8 m×0.4 m×0.4 m,高度方向的理論剛度值為900000 N/mm。考慮到實驗所用墩木為全新狀態,而實際使用墩木為陳舊墩木,為此采用了1.5倍的放大系數,即在計算中使用的剛度值為1 350 000 N/mm的剛度值;

(4)在有限元模型中,塢墩采用彈簧單元模擬,將彈簧單元的Z向剛度值設為墩木剛度值即可;首尾區域由于平底區面積減少,存在大量接觸面積不全的塢墩,分別根據實際有效承壓面積修正其剛度值,本文根據有效承壓面積的比例進行線性折減;

(5)在實際建造過程中有可能出現下述情況:有些塢墩是由于施工需要或強度需要而進行臨時增補。由于安裝增補塢墩時周圍原有塢墩已承壓,墩木已有壓縮量,而新增塢墩的墩木尚不存在壓縮量。故在計算時應根據實際情況對此類塢墩進行等效處理,可在新增塢墩頂部預加載荷,將其壓縮至與周邊塢墩既有壓縮量相當。

4.3? ? ?邊界條件及計算載荷

(1)邊界條件

塢內試驗時,重力與塢墩支反力自然達成平衡,塢墩與塢底之間不可能出現相對運動,可視為剛性固定;塢墩由彈簧單元模擬,所以約束所有彈簧單元的下端點的全部自由度;由于彈簧單元僅定義了Z向剛度,為了滿足軟件計算求解的需要,還需增加額外的約束。為此,本文在船長中點附近約束了甲板與左、右舷外板的兩個交點的X向平動自由;在防撞艙壁與甲板中線交點處約束了Y向平動自由。具體情況見圖1、圖2所示。

(2)計算載荷

計算載荷包括:船舶本身的重力和試驗用水的水壓力。船舶重力部分用垂向加速度來實現,由于塢墩布置高度必然存在一定的公差,且船底外板同樣由于精度問題無法做到絕對水平;另一方面,理論統計的重量重心與試驗時的實船情況存在一定的偏差。為了控制風險宜保守處理,所以重力加速度取12 m/s2;水壓力通過場函數定義的面壓力作用在所試驗的艙室內壁上,壓力大小按密性試驗大綱規定的壓頭設定。該壓力大小與高度相關,其數值等于壓力點距液面垂直高度乘以水的密度再乘以9.81,具體分布情況見圖3所示。

4.4? ?衡量標準

實際使用的塢墩標定許用負荷為200 t,由于平底區狹小,機艙區域僅布置了龍骨墩,若出現爆墩情況,周邊能提供儲備支撐力的塢墩很少,故宜稍留余量,塢墩許用載荷設定為190 t。

船體結構強度評估,以Von Mises合成應力為準。根據結構共同規范的規定,除槽型艙壁外,粗網格單元在靜態載荷作用下許用屈服利用因子為0.8,普通鋼、AH36鋼的材料系數分別為1、0.72,鋼材粗網格許用應力為235 MPa除以其材料系數再乘以許用屈服利用因子,因此這兩種鋼材的許用應力分別為其材料屈服應力的80%、73.55%。當網格尺寸較小時,等效粗網格尺寸面積內單元的平均應力應滿足上述許用值。本文基于簡單實用原則,所有結構單元統一使用75%的材料屈服應力作為許用應力。對于普通鋼材板殼單元,其Von Mises合成應力的許用應力為176 MPa,對于AH36材料板殼單元,其Von Mises合成應力的許用應力為266 MPa。

4.5? ?計算結果分析

有限元計算結果顯示:右淡水艙進行結構試驗時,船體結構應力小于許用應力,因此艙室本身結構的強度并無問題;但在載荷傳遞路徑的薄弱環節和船底部與塢墩接觸位置的船體結構,則容易出現較高應力水平(見圖4),底部有4個塢墩的負荷超過了許用衡準(見圖5),需要改進方案或進行加強。

4.6? ? 結構加強措施

方案優化和結構加強措施,首先要安全可靠,其次要簡單方便,便于施工,還要考慮時間、成本等。一般重點考慮以下三個方面:

(1)結構加強——結構強度不足時,可考慮增加結構或增強已有結構;

(2)塢墩布置——塢墩強度不足時,可增加或優化關鍵位置的塢墩布置,達到降低塢墩載荷峰值的目的,塢墩載荷下降的同時一般也會使對應結構的應力下降;

(3)試驗艙室——盡量避免不同艙室同時進行試驗,對于個別難以解決的艙室,可以放棄在塢內進行結構試驗,保留到碼頭進行。

本文采用了增加塢墩的方法,在原布墩方案的最尾塢墩前后各增加一個塢墩。經重新計算,結果顯示塢墩負荷下降到許用負荷以內,具體情況見圖6所示。

4.7? ?驗證結果

實踐證明,此方法安全有效,全船有37個液艙提前在塢內做完結構試驗,沒有出現塢墩破損或結構破壞現象,證明了在塢內進行機艙區液艙艙室結構試驗是完全可行的,并取得了較好效果,出塢時的舾裝完整性大幅提高,碼頭舾裝工作量顯著減少,縮短碼頭建造周期一個月左右。

5? ? ?總結

本文基于工序前移思想,將碼頭階段進行的艙室結構試驗提前至干船塢階段,研究分析了這種方式對結構強度、建造效率等各方面的影響;結合實船項目,采用了一系列模擬計算方法,對相應結構試驗狀態進行計算及評估,并提出了加強方法。實船驗證結果表明,此技術是可行的,可以在確保安全的前提下縮短船舶建造周期,降低成本,提高生產效率。

參考文獻

[1] 姚雯,吳春平,劉禎祺.IMO關于船舶艙室密性試驗議題最新進展及

我國船廠應對策略分析與建議[J].造船技術,2015(03):14-17+84.

[2] 周建華,杜愷,張博.VLCC船大型舾裝件安裝階段前移研究[J].船舶

與海洋工程,2013(4):63-68.