樹脂塔再生廢水的分階段回收利用

劉彩紅

(唐山三友氯堿有限責任公司,河北 唐山063305)

唐山三友氯堿有限責任公司燒堿裝置生產能力達到53萬t/a,電解工序全部采用零極距電解槽,低耗能且自動化程度較高。

三友氯堿多年來不斷改造各項廢水回用流程,針對樹脂塔再生廢水環節,根據水質不同,考慮其經濟效益,實現廢水的分級回收,提高回用效率。

1 工藝簡介

燒堿系統的主要原材料為原鹽,首先進行化鹽處理,粗鹽水通過陶瓷膜過濾技術除去其中的各種雜質,處理合格的一次鹽水經泵輸送至電解工序,經過預熱后通過螯合樹脂塔進行二次精制,合格的二次鹽水送入電解槽進行電解反應。

電解工序產生的燒堿經過降溫處理后送至罐區進行外售,同時產生的氯氣、氫氣經過除雜、加壓后,一部分氯氣制成液氯、次氯酸鈉作為副產品進行外售。大部分氣體送至氯化氫合成工序,在合成爐內燃燒生成氯化氫氣體,一部分氣體通過純水吸收形成高純鹽酸,作為產品外售。其余氯化氫氣體由管道輸送至下游工序與乙炔反應生成氯乙烯,進一步聚合生成聚氯乙烯樹脂。

2 再生廢水

離子膜法制堿工藝對于進槽鹽水質量要求較高,鈣、鎂以及其他金屬離子過高時會造成膜孔堵塞,進而造成槽電壓升高。通過一次鹽水精制,大部分多價金屬雜質離子可通過化學沉淀法被除去,但多價金屬離子殘余濃度仍不能滿足離子膜電解工藝對鹽水中多價金屬離子的濃度要求,這就需要對一次鹽水進行二次精制。依靠離子螯合交換樹脂捕集一次鹽水中多價金屬離子,使多價金屬離子濃度降到“ppb”(十億分之一)水平,從而為離子膜電解槽提供優質合格的精制鹽水。

樹脂不斷吸附金屬離子后,鈉型樹脂逐步轉化為鈣型樹脂,同時樹脂螯合能力喪失,這時需對螯合樹脂進行再生。

2.1 廢水產生過程

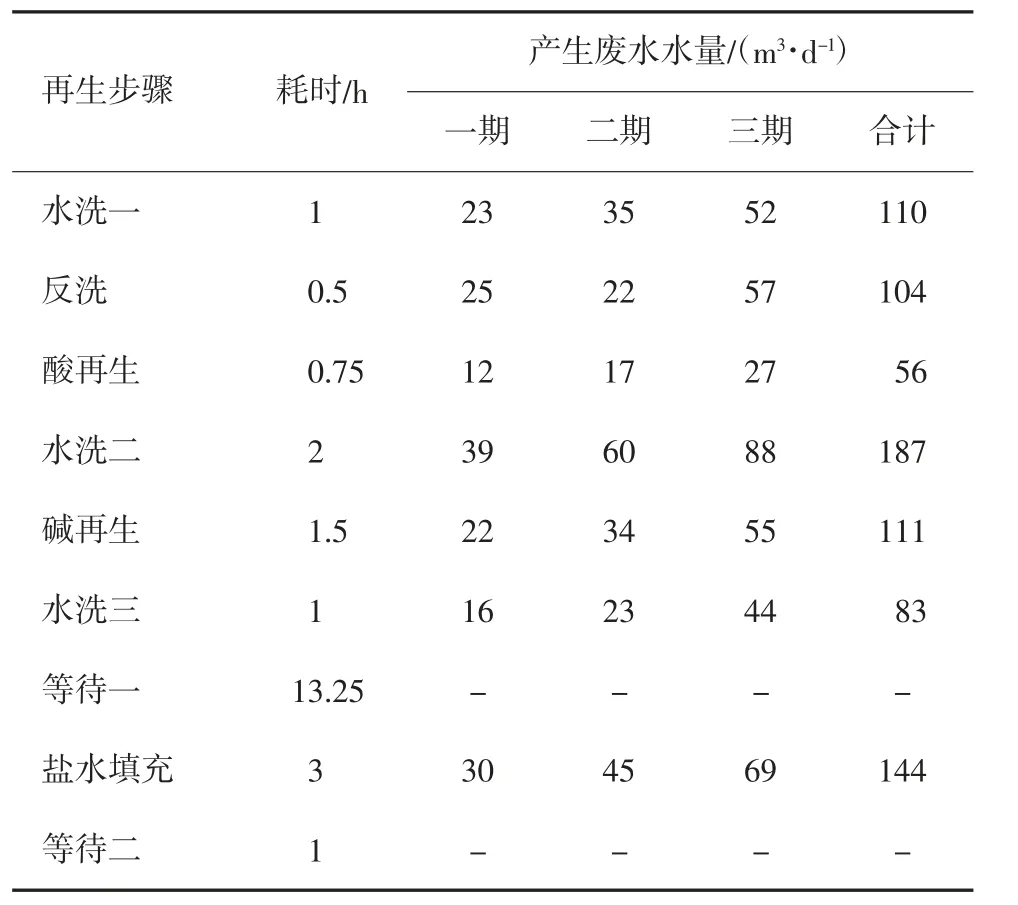

傳統工藝中螯合樹脂塔的再生周期為1次/24 h,再生步驟包括水洗一、反洗、酸再生、水洗二、堿再生、水洗三、等待一、鹽水填充、等待二等9個步驟,各階段耗時及其廢水產生量見表1。

表1 鰲合樹脂塔再生工序廢水產生量

上述各步驟中,水洗一、反洗及鹽水填充3個步驟的廢水收集后經泵輸送至一次鹽水工序,作為化鹽水使用。

酸再生、水洗二及堿再生過程中產生的廢水,因pH值不穩定,無法達到化鹽水標準,原有工況下將其輸送至乙炔車間,與生產水共同作為電石反應用水。

2.2 廢水水質

通過對酸再生、水洗二及堿再生3個過程的pH值及雜質含量進行取樣分析,查找其水質變化規律:

(1)酸再生過程中樹脂由鈣型轉化為氫型,廢水pH值由堿性逐步降至酸性,金屬離子含量逐漸增加。

(2)水洗二將樹脂塔中過量的氫進行置換,廢水呈酸性,pH值逐步上升,金屬離子含量逐步降低。

(3)堿再生過程氫型樹脂再次轉換回鈉型,廢水呈酸性逐步上漲,金屬離子含量呈下降趨勢。

2.3 存在問題

再生過程所產生的廢水pH值不穩定,集中向電石反應用水中輸送時,對其用水水質造成一定影響,因此必須通過改造實現水質穩定或者尋找新的回用途徑。

3 工藝改造

通過取樣分析,總結廢水水質變化規律,將螯合樹脂塔酸再生、水洗二、堿再生步驟產生廢水進行酸性與堿性的區分,并分階段進行回收利用。

結合已有設備與流程,在廢水管道上安裝pH計與自動閥,通過遠程監控與操作,使酸性廢水進入陽極液排放罐,經泵輸送至脫氯后淡鹽水管線,代替鹽酸用于調節鹽水的pH值。堿性廢水進入陰極液排放罐,代替燒堿用于次氯酸鈉的制備。改造后工藝流程示意圖見圖1。

圖1 改造后鹽水二次精制工序流程示意圖

4 總結

通過上述工藝流程改造,改變傳統的樹脂塔再生廢水回收方式,對比原有單一的代替生產水模式,改為廢水中鹽酸與燒堿的同步高效利用。同時可以避免廢水品質波動影響下游生產運行,保障了生產的穩定性。