基于正交試驗的機床切削功率分析★

王 園,邱 行

(1.山西工程職業學院,山西 太原 030009;2.中國電子科技集團公司第二十九研究所,四川 成都 610036)

機械加工過程中,由于機床在運轉時自身要消耗很大一部分能量,而且考慮到加上載荷作用后又要損耗一部分能量,因此切削功率在總的輸入功率中所占比例非常小,導致機床的能量效率很低。如果能從工藝手段中提高機床能量效率,就能大大降低不必要的能源損耗,同時能夠實現節能減排的綠色制造目標。

國外學者Morim[1]等分析了影響機床能效的因素,提出了提高機床能量效率的三種方法,包括改善切削條件、進行加速度控制以及快速轉換同步主軸,而獲取機床的切削功率則是獲取能量效率的關鍵。

國內學者劉飛[2],徐宗俊從機床能量傳輸數學模型出發,首次建立了機床功率信息傳感型監控系統的數學模型,指出了此模型在研究機床功率信息動態響應特性、提示功率隨切削負載率和在外界干擾信息作用下的變化規律。

本文通過對普通機床和數控機床進行切削加工的試驗研究,獲得大量功率數據,并通過SPSS軟件分析得到相應的正交試驗數據表格,以研究不同切削條件對機床切削功率、能量效率影響規律,并得出三種不同切削用量的影響比重情況。

1 切削正交試驗設計[3-5]

正交試驗設計是一種解決多因素、多水平對比試驗的數學方法。它依據數學統計的原理,根據正交性從大量的試驗因素中挑選具有正交性質的因素和水平指標,通過均衡搭配組合,使用那些具有代表性、典型性的組合進行試驗。這些有代表性的點具備了“均勻分散,齊整可比”的特點,以此涵蓋各個因素的組合情況,極大地減少了試驗次數。

正交試驗的設計關鍵是正交表的設計,而正交表也叫正交陣列,是試驗設計的基本工具,其是根據均衡分布的思想,運用組合數學理論構造的一類數學表格。表示方法為L a(bc),其中L表示正交表;a表示試驗次數,也就是表的行數;b表示因素的水平數,每個因素的所取值范圍;c表示因素的個數。

本文中所涉及的試驗要探討切削用量對機床切削功率的影響情況,因此試驗的因素為3個,分別為進給量、背吃刀量、切削速度,那么相應的檢驗指標就為切削功率。根據試驗水平一般以2~4為合適、以盡量減少試驗次數的選擇原則,選擇試驗因素水平為3。在保證刀具參數一致以及刀具磨損影響較小的情況下,可以在切削三要素經驗值范圍內選擇三因素的水平。初步建立相應的因素水平表,如表1所示。

表1 因素水平表

確定試驗所用的正交表選用L9(3)4。需要獲取不同指標具體情況,可以分別建立相應的試驗表格。例如,需探討切削用量三要素對切削功率的影響規律,正交表格在因素水平表基礎上增加功率項目即可。由于本次試驗采用三因素三水平的正交試驗,表的總行數為9,因此需要9組試驗數據,而且不同機床類型需要分開進行試驗測取,獲取試驗數據之后就可以進行相應試驗數據分析。

2 試驗過程

本次試驗對象為CD6140A的普通臥式車床,試驗工件材料為45#鋼材,棒料直徑為59 mm,刀具為涂層硬質合金刀片,實際切削功率由KISLTER9257B壓電式三分力測力板測量切削力,進而計算得出相應切削功率。

由于需要測取不同切削用量下的機床切削功率、主軸輸入功率,每次測量時需采用保證2個量不變而改變另一個量的控制變量法,這樣可以獲取多組單變量試驗數據。由于本次試驗采用正交試驗方法,可以篩選部分數據進行相應結論分析,具體根據正交試驗表格類型來確定,因此切削用量三變量均處于三水平狀態。具體的切削加工試驗初始數據與試驗步驟如表2所示。

表2 正交試驗切削參數表

試驗獲取了切削力的三向分力即Fx、Fy、Fz,本文需探討切削用量三要素對切削功率的影響,其中主軸轉速與切削速度的函數關系如式(1)。

式中:Fz為主切削力,N;n為主軸轉速,r/min;d為工件直徑,mm。

3 切削功率的分析

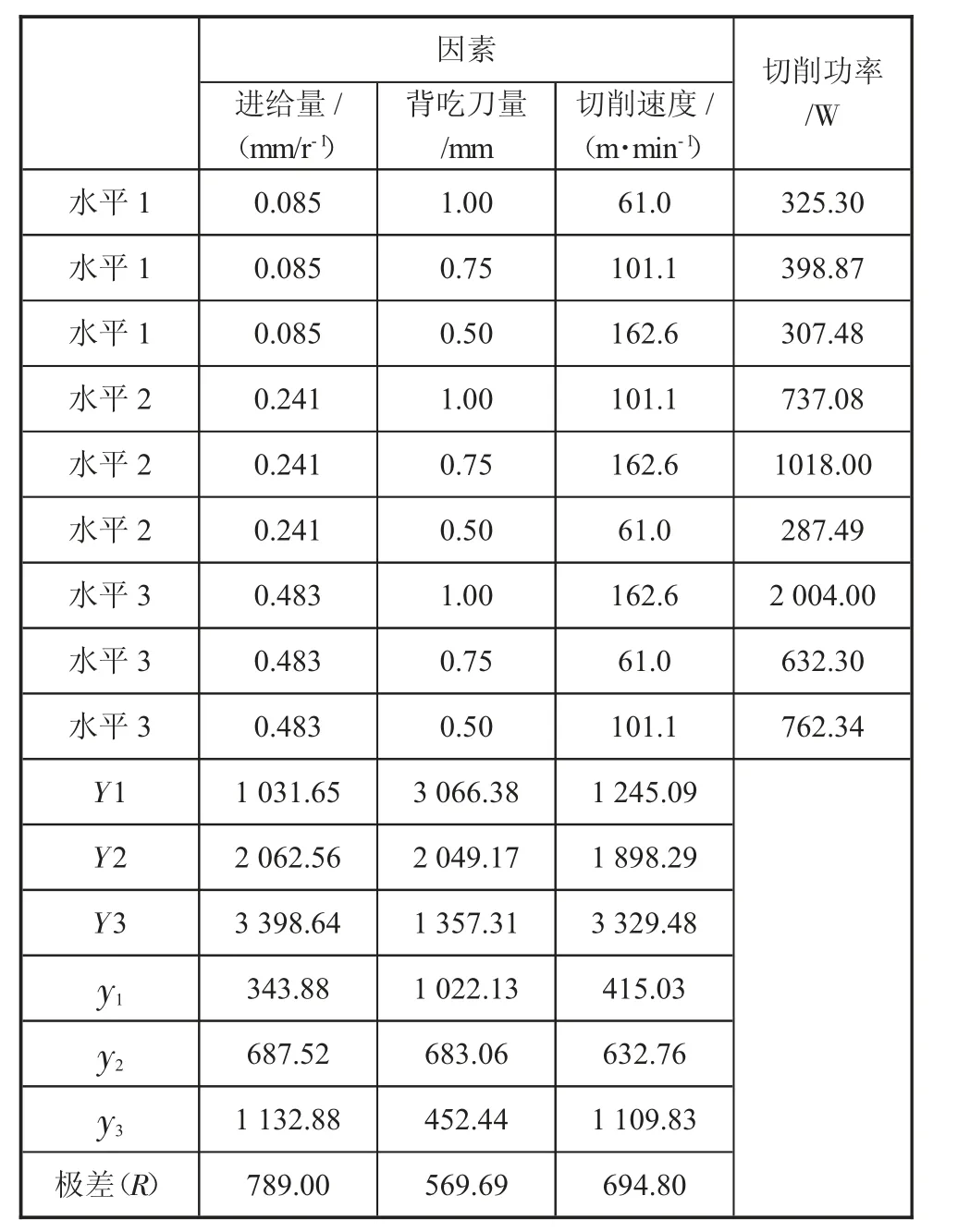

利用極差分析的方法計算相同因素不同水平的均值以及均值的平方,并列出極差分析表,如表3所示。

表3 切削功率的極差分析表

yi為i水平的水平均值。極差是同一列中最大值減去最小值,反映了因素水平對試驗指標的影響程度。同樣yi=1/3Yi,可以分別計算出不同水平下因素平均值。

由表3中極差數據R,789.00>694.80>569.69,可以得出因素影響的主次關系:進給量>切削速度>背吃刀量。

下面利用SPSS軟件切削功率的影響因素進行方差分析,進行單變量的因素分析,進給量、背吃刀量和切削速度分別對切削功率的影響見下頁表4。

從表4中可以看出,僅就某一變量而言,各因素水平對結果影響的強弱順序為:A3>A2>A1,B3>B2>B1,C3>C2>C1。對此,可以繪制各因素的影響趨勢圖,如第21頁圖1~圖3所示。

圖1 進給量對切削功率的影響效應

圖3 切削速度對切削功率的影響效應

表4 切削功率單因素統計量表

圖2 背吃刀量對切削功率的影響效應

進行相應的方差分析,可以得到如表5所示的結果。

從表5可以看出,進給量和切削速度對切削功率影響較為顯著,而背吃刀量的影響則不是很明顯。本次試驗誤差比較明顯,一方面是影響切削功率的因素較多,而本次試驗沒有考慮全面;另一方面是實驗過程中儀器設備的誤差影響。從最后的顯著性檢驗F值可知,各因素的主次順序為進給量>切削速度>背吃刀量,和前文中極差方法分析結果一致。在實際生產中,如果僅針對減小切削功率來說,保證切削質量情況下,可以選用較大的背吃刀量,較小的進給量和切削速度。

表5 切削功率方差分析表

4 結論

在機械加工系統的運行過程中存在著各種性質的能量損耗,能量的損失必然會導致機床能量效率的降低,因此分析加工過程的能量損耗,找出切削條件對切削功率的影響規律,既有利于優化切削參數,也有利于減少機床能耗。

本文通過正交試驗獲取相應的數據,進行極差與方差分析,得出進給量、背吃刀量、切削速度在選定水平中對功率影響的一種大體規律。根據試驗數據處理及分析,得到結論,對于切削功率而言,在選定的切削用量水平中,各因素影響主次順序為:進給量>切削速度>背吃刀量。因此實際加工過程中,在保證相同材料切除率以及機床剛度足夠的條件下,為減小切削功率和節省能量消耗,可以選用小的進給量、大的背吃刀量以及合理的切削速度。