基于物聯(lián)網(wǎng)和大數(shù)據(jù)的電路板制造運(yùn)營管理系統(tǒng)的研究與應(yīng)用

何立發(fā),龍文卿,潘春榮,岳林,李澤勤

(1.龍南駿亞精密電路有限公司,江西 贛州 341700;2.江西理工大學(xué)機(jī)電工程學(xué)院,江西 贛州 341000)

0 引言

為應(yīng)對新一輪科技革命和產(chǎn)業(yè)變革,物聯(lián)網(wǎng)、大數(shù)據(jù)、云計(jì)算等數(shù)字技術(shù)日漸成熟,全球經(jīng)濟(jì)逐漸開始向數(shù)字經(jīng)濟(jì)轉(zhuǎn)型[1]。面對新技術(shù)革命和產(chǎn)業(yè)變革帶來的激烈競爭和千變?nèi)f化的市場需求,特別是新冠肺炎疫情對全球制造業(yè)產(chǎn)生的深刻影響,亟須推動我國傳統(tǒng)制造業(yè)的優(yōu)化升級,通過數(shù)字化技術(shù)對傳統(tǒng)制造業(yè)賦能,使我國制造業(yè)從全球價(jià)值鏈分工中的低端向高端躍進(jìn)[2]。

在數(shù)字技術(shù)對傳統(tǒng)制造業(yè)賦能的實(shí)踐中,物聯(lián)網(wǎng)技術(shù)是制造業(yè)數(shù)字賦能的基礎(chǔ),它通過各種傳感器技術(shù)感知實(shí)物,借由網(wǎng)絡(luò)進(jìn)行實(shí)時(shí)通訊和反饋控制[3]。大數(shù)據(jù)技術(shù)是制造業(yè)數(shù)字賦能的核心,可幫助企業(yè)全面深入地了解生產(chǎn)、設(shè)備、品質(zhì)和能耗等方面的現(xiàn)狀和問題,進(jìn)而優(yōu)化產(chǎn)品設(shè)計(jì)、生產(chǎn)過程、工藝流程和計(jì)劃排產(chǎn)等核心制造環(huán)節(jié),是提升制造業(yè)生產(chǎn)力、競爭力、創(chuàng)新力的關(guān)鍵要素[4]。

隨著市場經(jīng)濟(jì)的成熟和發(fā)展,對電路板制造業(yè)管理而言,客戶需求變得越來越快,產(chǎn)品多樣化、小批量和短生命周期的現(xiàn)象日趨增多。傳統(tǒng)的人工收集設(shè)備和品質(zhì)信息,人工調(diào)取加工參數(shù),人工編制生產(chǎn)計(jì)劃的管理模式面臨著設(shè)備稼動率較低、能源利用率較低、工人數(shù)量較多、報(bào)廢率較高等問題,加上用工成本和原材料價(jià)格的不斷上升,使企業(yè)面臨著巨大的經(jīng)營壓力[5]。

基于上述因素,很多電路板企業(yè)開始在自動化改造和借助ERP、MES系統(tǒng)等方面尋求改善,但碰到了很多難題,如設(shè)備狀態(tài)參數(shù)和運(yùn)行參數(shù)未實(shí)時(shí)采集,各IT系統(tǒng)的數(shù)據(jù)未實(shí)現(xiàn)有效集成,未實(shí)現(xiàn)全生產(chǎn)流程透明化和追溯,大數(shù)據(jù)分析和人工智能等新技術(shù)應(yīng)用較少,導(dǎo)致行業(yè)難點(diǎn)痛點(diǎn)得不到解決[6]。

1 系統(tǒng)設(shè)計(jì)

自主研究開發(fā)的基于物聯(lián)網(wǎng)和大數(shù)據(jù)的電路板制造運(yùn)營管理系統(tǒng)遵循“以目標(biāo)為導(dǎo)向、以邏輯為支撐、以標(biāo)準(zhǔn)為基礎(chǔ)、向數(shù)據(jù)要財(cái)富”的原則,采用工業(yè)PON、5G等新技術(shù)改造內(nèi)網(wǎng),通過將大數(shù)據(jù)、云計(jì)算、人工智能等信息技術(shù)與制造技術(shù)相融合,對工廠進(jìn)行數(shù)字化、智能化升級,實(shí)現(xiàn)關(guān)鍵設(shè)備數(shù)據(jù)提取和監(jiān)控管理,實(shí)現(xiàn)產(chǎn)品全流程追溯,進(jìn)行大數(shù)據(jù)分析,優(yōu)化計(jì)劃排產(chǎn)和生產(chǎn)過程,充分利用企業(yè)資源,最終起到提升產(chǎn)品質(zhì)量,提高生產(chǎn)效率,降低運(yùn)營成本的作用。

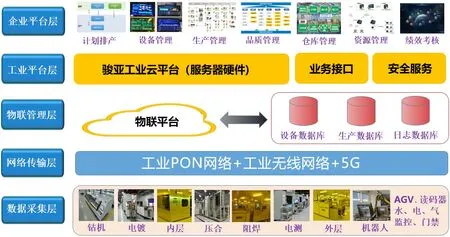

系統(tǒng)采用數(shù)據(jù)采集+數(shù)據(jù)管理+數(shù)據(jù)應(yīng)用的整體系統(tǒng)架構(gòu),端管云一體協(xié)同,實(shí)現(xiàn)企業(yè)數(shù)據(jù)的采集、匯聚、管理及應(yīng)用,總體構(gòu)架可以分為五層:數(shù)據(jù)采集層、網(wǎng)絡(luò)傳輸層、物聯(lián)管理層、工業(yè)平臺層、企業(yè)應(yīng)用層,整體技術(shù)架構(gòu)如圖1所示。

圖1 制造運(yùn)營管理系統(tǒng)整體架構(gòu)圖

1.1 數(shù)據(jù)采集層

電路板工廠使用大量的用于生產(chǎn)及檢測、產(chǎn)品標(biāo)識解析、物流、水電氣計(jì)量、監(jiān)控等的設(shè)備,種類繁多、復(fù)雜,對不具備通訊功能的部分設(shè)備加裝網(wǎng)絡(luò)擴(kuò)展模塊后,通過硬連接和軟連接兩種方式實(shí)現(xiàn)關(guān)鍵設(shè)備的數(shù)據(jù)采集。硬連接是指直接連接控制設(shè)備的PLC、I/O控制卡、各類傳感器以及其他硬件如智能網(wǎng)關(guān)、擴(kuò)展模塊等,軟連接是指通過設(shè)備的工控系統(tǒng)、設(shè)備數(shù)據(jù)庫、操作日志等以軟件方式進(jìn)行系統(tǒng)對接和數(shù)據(jù)采集。

1.2 網(wǎng)絡(luò)傳輸層

網(wǎng)絡(luò)傳輸是工廠主要設(shè)備信息化的基礎(chǔ),包括工廠內(nèi)設(shè)備與服務(wù)器、內(nèi)網(wǎng)、外網(wǎng)間的數(shù)據(jù)傳輸,工廠內(nèi)網(wǎng)與外網(wǎng)間的交互,移動端對工廠內(nèi)網(wǎng)的訪問等。系統(tǒng)利用工業(yè)PON、工業(yè)WIFI和5G改造內(nèi)網(wǎng),實(shí)時(shí)準(zhǔn)確地實(shí)現(xiàn)現(xiàn)場數(shù)據(jù)的上傳和系統(tǒng)控制指令的下達(dá)。工業(yè)PON在工業(yè)互聯(lián)網(wǎng)體系架構(gòu)中處于車間級網(wǎng)絡(luò)位置,通過工業(yè)級ONU設(shè)備實(shí)現(xiàn)光網(wǎng)絡(luò)到設(shè)備層的連接,通過ODN實(shí)現(xiàn)工業(yè)設(shè)備數(shù)據(jù)、生產(chǎn)數(shù)據(jù)等到OLT的匯聚,最終通過OLT與企業(yè)網(wǎng)絡(luò)的對接,從而實(shí)現(xiàn)產(chǎn)線數(shù)據(jù)到企業(yè)IT系統(tǒng)的可靠傳輸。網(wǎng)絡(luò)層采用雙核心設(shè)計(jì),兩臺核心交換機(jī)通過虛擬化技術(shù)虛擬成一臺邏輯設(shè)備,簡化拓?fù)洌嵘煽啃裕瑢?shí)現(xiàn)毫秒級的故障恢復(fù)。

1.3 物聯(lián)管理層

在物聯(lián)管理層搭建統(tǒng)一的在線可擴(kuò)展的物聯(lián)平臺,具備大量電路板行業(yè)常用設(shè)備的數(shù)據(jù)采集驅(qū)動程序。新設(shè)備在接入網(wǎng)絡(luò)傳輸層后,對沒有現(xiàn)成驅(qū)動的新設(shè)備,需要開發(fā)對應(yīng)的設(shè)備驅(qū)動插入到物聯(lián)平臺,并配置驅(qū)動和地址信息實(shí)現(xiàn)數(shù)據(jù)的采集;已有驅(qū)動的同類設(shè)備需要配置驅(qū)動和地址信息實(shí)現(xiàn)連接。通過該平臺可大大減小開發(fā)的工作量,方便用戶維護(hù),接入新設(shè)備時(shí)可以正常采集數(shù)據(jù)。物聯(lián)平臺采集到的數(shù)據(jù)存儲在設(shè)備數(shù)據(jù)庫、生產(chǎn)數(shù)據(jù)庫和日志數(shù)據(jù)庫等數(shù)據(jù)庫中。

1.4 工業(yè)平臺層

工業(yè)平臺層主要包括工業(yè)云平臺,通過虛擬化、云計(jì)算技術(shù),將硬件、軟件有效集中形成IaaS資源池,按需提供服務(wù),實(shí)現(xiàn)業(yè)務(wù)快速上線和網(wǎng)絡(luò)、安全、計(jì)算、存儲等資源的彈性擴(kuò)展,形成高效、便捷、可靠的企業(yè)級云服務(wù)架構(gòu),以信息安全等級保護(hù)為指導(dǎo),從網(wǎng)絡(luò)、主機(jī)、應(yīng)用、數(shù)據(jù)等多維度進(jìn)行安全考慮,建設(shè)縱深安全防御體系。工業(yè)平臺層以Web API接口與中間表等方式對外部提供數(shù)據(jù)對接,是串聯(lián)企業(yè)各項(xiàng)業(yè)務(wù)系統(tǒng)相互協(xié)同、各類生產(chǎn)設(shè)備與控制系統(tǒng)信息交互等工作的基礎(chǔ)。

1.5 企業(yè)應(yīng)用層

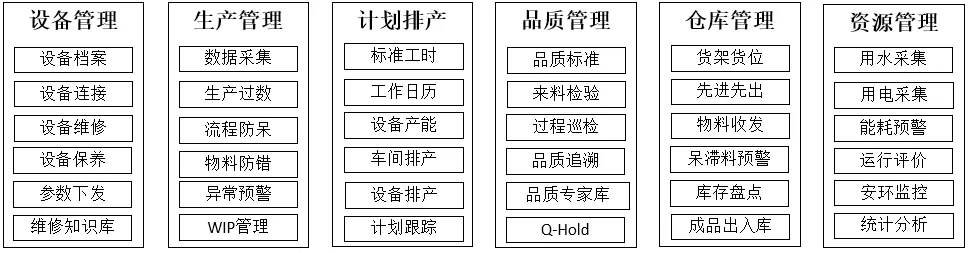

基于信息化的聯(lián)網(wǎng)設(shè)備以及總體中控平臺、各車間中控平臺,在應(yīng)用層進(jìn)行制造運(yùn)營管理的應(yīng)用開發(fā)與部署,以交互的形式完成使用者對工廠的感知與管理。制造運(yùn)營管理應(yīng)用主要分為感知應(yīng)用、分析應(yīng)用、報(bào)警應(yīng)用與遠(yuǎn)程控制應(yīng)用。通過數(shù)據(jù)可視化和多終端支持技術(shù),實(shí)現(xiàn)服務(wù)運(yùn)維的各類視圖,滿足不同場景下的業(yè)務(wù)需求。同時(shí)利用設(shè)備模板、組態(tài)設(shè)計(jì)、視圖設(shè)計(jì)、報(bào)表引擎等工具,封裝上層的業(yè)務(wù)功能,提供計(jì)劃排產(chǎn)、設(shè)備管理、生產(chǎn)管理、品質(zhì)管理、倉庫管理、資源管理、績效管理、預(yù)警告警、報(bào)表管理等服務(wù)功能。

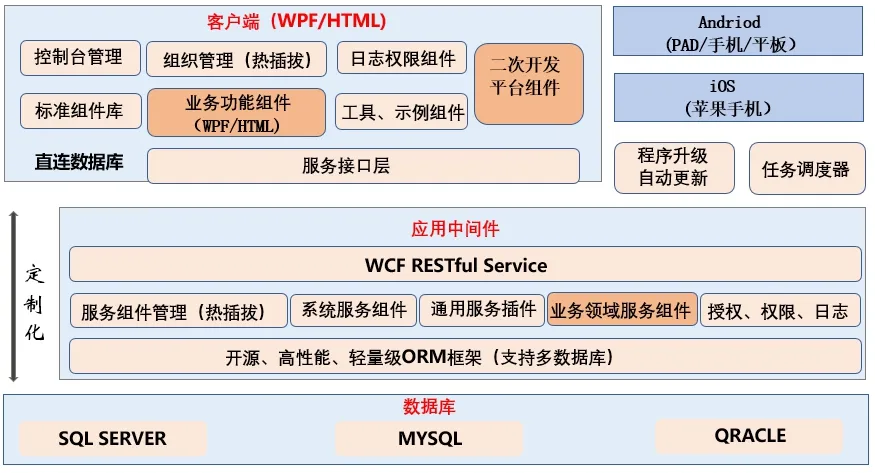

系統(tǒng)基于MVVM+SOA的架構(gòu),業(yè)務(wù)邏輯主要集中在業(yè)務(wù)功能組件,前端展示支持電腦、手機(jī)、PDA以及平板電腦等。系統(tǒng)采用SqlSugar ORM框架,支持SQL Server、Oracle以及MySQL等主流數(shù)據(jù)庫,實(shí)現(xiàn)數(shù)據(jù)庫無縫切換。所有服務(wù)采用高效率的WCF通信協(xié)議,同時(shí)使用高倍率的數(shù)據(jù)壓縮技術(shù)。系統(tǒng)以微軟.NET架構(gòu)為基礎(chǔ),為各類業(yè)務(wù)插件提供工業(yè)級的創(chuàng)建、執(zhí)行平臺,以及低成本的擴(kuò)展方式,為信息管理團(tuán)隊(duì)提供面向客戶需求的快速建模方法論以及技術(shù)實(shí)現(xiàn)手段,解決用戶“個(gè)性化需求與通用系統(tǒng)的通用性”之間的矛盾以及實(shí)施系統(tǒng)后“用戶需求的快速變化性與通用系統(tǒng)的相對穩(wěn)定性”之間的矛盾。

2 系統(tǒng)主要功能

2.1 設(shè)備管理

設(shè)備管理模塊建立詳細(xì)的可動態(tài)維護(hù)的設(shè)備檔案,借助設(shè)備物聯(lián)平臺實(shí)現(xiàn)關(guān)鍵設(shè)備的狀態(tài)監(jiān)控和工藝、品質(zhì)數(shù)據(jù)的采集,對影響品質(zhì)的關(guān)鍵參數(shù)進(jìn)行監(jiān)控和預(yù)警,根據(jù)生產(chǎn)的電路板型號自動下發(fā)加工參數(shù)(如前處理線、蝕刻線等)、資料(如曝光、外觀檢測設(shè)備等)或程序(如鉆機(jī)、鑼機(jī)等)到指定設(shè)備,避免人工誤操作。對設(shè)備全生命周期進(jìn)行精確跟蹤記錄,建立設(shè)備維修標(biāo)準(zhǔn)化流程和維修知識庫,自動生成設(shè)備預(yù)防性保養(yǎng)提示,進(jìn)行設(shè)備備件精細(xì)化管理。

2.2 生產(chǎn)管理

利用激光或機(jī)械鉆孔設(shè)備在每一張?jiān)谥齐娐钒迳仙删哂形ㄒ簧矸菪畔⒌亩S碼,在所有工序上設(shè)置固定式或手持式讀碼器,對電路板從投料到成品出貨全過程中所涉及的物料、人員、設(shè)備、能耗、水資源、生產(chǎn)流程、環(huán)境、工藝參數(shù)、工程資料與工具以及關(guān)鍵品質(zhì)數(shù)據(jù)等信息進(jìn)行采集與記錄,實(shí)現(xiàn)全流程追溯。借助讀碼數(shù)據(jù),實(shí)現(xiàn)在制品自動過站計(jì)數(shù),并同步上傳給ERP系統(tǒng)實(shí)現(xiàn)在制品統(tǒng)計(jì)分析,進(jìn)行流程防呆和物料防錯(cuò),對生產(chǎn)過程中出現(xiàn)的異常情況通過短信、微信和郵件進(jìn)行預(yù)警。

圖2 平臺技術(shù)架構(gòu)

2.3 計(jì)劃排產(chǎn)

以往在電路板制造企業(yè),生產(chǎn)排程主要是基于Excel以及計(jì)劃人員的經(jīng)驗(yàn),效率低,生產(chǎn)資源利用不充分。在實(shí)現(xiàn)設(shè)備物聯(lián)和產(chǎn)品數(shù)據(jù)采集后,系統(tǒng)建立不同產(chǎn)品在不同工序的標(biāo)準(zhǔn)工時(shí)數(shù)據(jù)庫,系統(tǒng)根據(jù)訂單情況和基于歷史大數(shù)據(jù)統(tǒng)計(jì)分析出的設(shè)備產(chǎn)能自動生成生產(chǎn)計(jì)劃,推送車間排產(chǎn)計(jì)劃和設(shè)備排產(chǎn)計(jì)劃到指定人員和看板,并進(jìn)行計(jì)劃實(shí)施情況的跟蹤,提供產(chǎn)出情況、人均效率、計(jì)劃達(dá)成率、周轉(zhuǎn)率、線平衡率等數(shù)據(jù),用于各級人員的績效考核。

圖3 系統(tǒng)主要功能模塊

2.4 品質(zhì)管理

系統(tǒng)對包括首件、IPQC以及AOI、電測、FQC等關(guān)鍵工序和產(chǎn)品物理性能、藥水化驗(yàn)等檢測工作進(jìn)行數(shù)據(jù)采集并自動生成統(tǒng)計(jì)分析報(bào)表,根據(jù)品質(zhì)標(biāo)準(zhǔn)設(shè)置品質(zhì)基線,對于超出品質(zhì)基線的數(shù)據(jù)進(jìn)行實(shí)時(shí)預(yù)警。

系統(tǒng)完成從產(chǎn)品反向追溯生產(chǎn)過程的各個(gè)環(huán)節(jié),并可以從某一個(gè)生產(chǎn)環(huán)節(jié)正向追溯到和這個(gè)環(huán)節(jié)相關(guān)的全部產(chǎn)品,快速有效地找出品質(zhì)問題發(fā)生的原因并最小范圍地精準(zhǔn)鎖定存在品質(zhì)風(fēng)險(xiǎn)的產(chǎn)品。

通過審視產(chǎn)品設(shè)計(jì)、生產(chǎn)過程管控、產(chǎn)品檢驗(yàn)等過程資料,系統(tǒng)能夠及時(shí)發(fā)現(xiàn)生產(chǎn)過程中的不合理處,并予以提示,依托動態(tài)完善的品質(zhì)專家?guī)炜焖偬岢鰝溥x處理方案,降低各類批量不良及功能性缺陷的發(fā)生頻率。

2.5 倉庫管理

系統(tǒng)實(shí)現(xiàn)儲位精細(xì)化管控和物料條碼化管理,為每個(gè)儲位賦予唯一的編碼,為每一個(gè)物料或成品的最小包裝賦予唯一條碼,材料或成品入庫時(shí)掃描物料和儲位條碼進(jìn)行綁定記錄;出庫時(shí)系統(tǒng)按照先進(jìn)先出或者零散料優(yōu)先等規(guī)則自動建議儲位,對現(xiàn)有倉庫的物料呆滯、超期等問題進(jìn)行實(shí)時(shí)監(jiān)控與自動預(yù)警,同時(shí)對物料的安全庫存進(jìn)行有效監(jiān)控。

2.6 資源管理

系統(tǒng)對智能遠(yuǎn)傳電表和水表上傳的用電用水?dāng)?shù)據(jù)進(jìn)行記錄和統(tǒng)計(jì)分析,幫助能源管理員進(jìn)行能源異常排查、節(jié)能改造和管理改善。對配電系統(tǒng)主要變壓器負(fù)荷、負(fù)載效率、損耗及電量平衡等參數(shù)數(shù)據(jù)進(jìn)行監(jiān)測并給出運(yùn)行評價(jià),為及時(shí)調(diào)控配電設(shè)施容量,排查配電安全隱患提供數(shù)據(jù)支撐。系統(tǒng)對廢水和廢氣處理設(shè)施和排放指標(biāo)數(shù)據(jù)進(jìn)行監(jiān)控和故障預(yù)警,對可燃?xì)饧坝卸練怏w檢測、消防報(bào)警系統(tǒng)進(jìn)行集中監(jiān)控,提升安全、環(huán)保管理水平。

3 系統(tǒng)應(yīng)用情況

3.1 生產(chǎn)管理改善

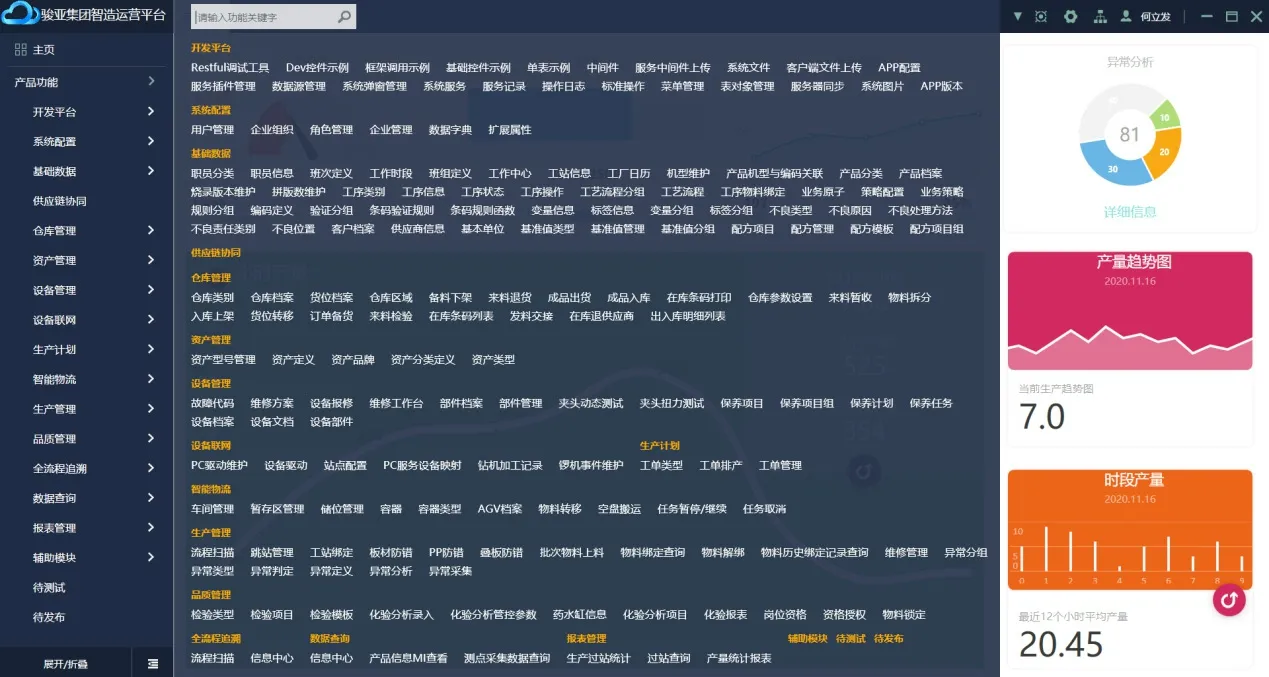

從生產(chǎn)管理角度看,系統(tǒng)對關(guān)鍵設(shè)備狀態(tài)和工藝參數(shù)、在制品數(shù)據(jù)、品質(zhì)數(shù)據(jù)、能耗數(shù)據(jù)等進(jìn)行了實(shí)時(shí)監(jiān)控,各級管理層通過大屏、看板、PC端系統(tǒng)、手機(jī)APP可以實(shí)時(shí)掌握設(shè)備稼動率、計(jì)劃達(dá)成情況和品質(zhì)數(shù)據(jù),緊急情況下系統(tǒng)還能通過預(yù)警平臺將數(shù)據(jù)發(fā)布到各級管理人員的移動終端,使公司對各種異常或突發(fā)狀況進(jìn)行調(diào)整及處理的效率顯著提高。

系統(tǒng)打通了MES、ERP、財(cái)務(wù)系統(tǒng)、工程設(shè)計(jì)系統(tǒng)等相關(guān)的生產(chǎn)經(jīng)營信息系統(tǒng),實(shí)現(xiàn)了跨平臺數(shù)據(jù)集成,打破了數(shù)據(jù)壁壘并解決了設(shè)備數(shù)據(jù)孤島問題。通過多維度的實(shí)時(shí)和歷史數(shù)據(jù)分析挖掘和透視,建立了可視化生產(chǎn)運(yùn)營績效管理體系,將目標(biāo)分解,讓全員參與,對未達(dá)標(biāo)指標(biāo)進(jìn)行追蹤及預(yù)警,使績效管理實(shí)現(xiàn)閉環(huán),為公司決策、生產(chǎn)運(yùn)營、設(shè)備管理、現(xiàn)場管理提供了全方位的數(shù)據(jù)分析和決策支持,全面優(yōu)化了管理過程。

圖4 電腦端制造運(yùn)營管理系統(tǒng)界面

3.2 產(chǎn)品研制周期縮短

通過MES與ERP和工程設(shè)計(jì)系統(tǒng)數(shù)據(jù)集成,制造運(yùn)營管理系統(tǒng)根據(jù)歷史數(shù)據(jù)優(yōu)化選擇最優(yōu)的工藝流程、加工參數(shù)和物料配方,一次打樣通過率顯著提升;計(jì)劃排產(chǎn)模塊給出的合理設(shè)備排產(chǎn)和物料調(diào)配,大幅縮減工序流轉(zhuǎn)和料號切換過程中的等待時(shí)間,導(dǎo)致產(chǎn)品研制周期大幅縮短。

3.3 生產(chǎn)效率提升

在系統(tǒng)的監(jiān)控下,各設(shè)備按照標(biāo)準(zhǔn)工時(shí)的要求,快速完成生產(chǎn)、換板、告警處理、設(shè)備日保養(yǎng)等項(xiàng)目的內(nèi)容;系統(tǒng)采用標(biāo)桿原則,參考?xì)v史最短加工時(shí)間,進(jìn)行嚴(yán)格管控,將相同產(chǎn)品和相近產(chǎn)品的生產(chǎn)耗時(shí)偏差控制在5%以內(nèi)。系統(tǒng)結(jié)合產(chǎn)品特性、產(chǎn)品品質(zhì)數(shù)據(jù)、各類化驗(yàn)數(shù)據(jù)、設(shè)備能力數(shù)據(jù)等,利用大數(shù)據(jù)技術(shù)動態(tài)生成最佳工藝參數(shù)并下發(fā)給設(shè)備,大幅提升了首板一次通過率,縮短了料號切換時(shí)間,提高了設(shè)備稼動率。

根據(jù)歷史大數(shù)據(jù)計(jì)算得到不同類型的產(chǎn)品在各工序上的標(biāo)準(zhǔn)工時(shí),建立自動排產(chǎn)數(shù)學(xué)模型,每天每班自動生成最佳的各車間生產(chǎn)計(jì)劃、主要設(shè)備的生產(chǎn)計(jì)劃、原輔料調(diào)配計(jì)劃,減少設(shè)備待機(jī)時(shí)間,生產(chǎn)效率顯著提升。

3.4 產(chǎn)品良率提升

系統(tǒng)自動采集直接影響產(chǎn)品品質(zhì)的工藝參數(shù),通過對關(guān)鍵參數(shù)的管控,對于工藝參數(shù)超標(biāo)現(xiàn)象及時(shí)預(yù)警處理,減少了因參數(shù)設(shè)定問題帶來的批量性品質(zhì)問題。系統(tǒng)有物料防錯(cuò)功能,對過期物料、產(chǎn)品超時(shí)進(jìn)行管控,并嚴(yán)格監(jiān)控人員崗位技能資格、工治具使用次數(shù)、設(shè)備能力達(dá)標(biāo)狀況及具體表現(xiàn)數(shù)據(jù)等,通過這些防錯(cuò)與精細(xì)化管理方式,避免重大的品質(zhì)風(fēng)險(xiǎn)。

通過全流程追溯可以精準(zhǔn)重現(xiàn)產(chǎn)品現(xiàn)場的生產(chǎn)環(huán)境,如設(shè)備、工藝參數(shù)以及品質(zhì)檢測結(jié)果等,對于產(chǎn)品的不良問題能夠進(jìn)行快速準(zhǔn)確定位,并采集及記錄不合格品處理的全過程,完成不良品的精準(zhǔn)隔離和處置,減少了因?yàn)闊o法區(qū)分不良品和合格產(chǎn)品而將整批產(chǎn)品進(jìn)行返工甚至報(bào)廢的現(xiàn)象,產(chǎn)品良率明顯提升。

4 結(jié)論

為了解決電路板企業(yè)在管理、品質(zhì)、成本等方面的難點(diǎn)痛點(diǎn),我們研究了基于物聯(lián)網(wǎng)和大數(shù)據(jù)的電路板制造運(yùn)營管理系統(tǒng),將物聯(lián)網(wǎng)、大數(shù)據(jù)等信息技術(shù)與經(jīng)典管理理論、先進(jìn)制造技術(shù)相融合,充分利用企業(yè)資源,實(shí)現(xiàn)提質(zhì)增效降本,為電路板企業(yè)實(shí)現(xiàn)數(shù)字賦能提供了參考性建議。未來,隨著大數(shù)據(jù)、數(shù)字孿生和人工智能等新一代信息技術(shù)的不斷發(fā)展,IT與OT技術(shù)將深入融合互通,對電路板行業(yè)的數(shù)字賦能研究將不再局限于企業(yè)內(nèi)部的優(yōu)化提升,而是關(guān)注產(chǎn)業(yè)鏈協(xié)同,打造行業(yè)數(shù)字經(jīng)濟(jì)生態(tài)系統(tǒng),進(jìn)而改變制造模式,形成新的商業(yè)模式。