斗輪堆取料機回轉(zhuǎn)支承磨損分析與更換

徐陳龍

揚州泰富特種材料有限公司 江蘇揚州 225211

揚 州泰富特種材料有限公司港務(wù)事業(yè)部原料場共有 5 臺斗輪堆取料機,分別用于粉礦、球團礦的堆存與運輸,于 2012 年開始陸續(xù)投用,其中 1、2 號斗輪堆取料機用于粉礦的堆取,3、4 和 5 號斗輪堆取料機用于球團礦的堆取。

1 斗輪堆取料機結(jié)構(gòu)

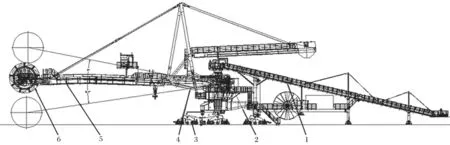

斗輪堆取料機主要由斗輪機構(gòu)、俯仰機構(gòu)、回轉(zhuǎn)機構(gòu)、輸送裝置、尾車、大車行走機構(gòu)等組成,配套的帶式輸送機可雙向運行。取料時前臂輸送機將物料運至中心料斗,物料落至下部主輸送機;堆料時主輸送機將物料運至上部漏斗,由前臂輸送機將物料運入堆場。斗輪堆取料機結(jié)構(gòu)[1]如圖 1 所示。

圖1 堆取料機結(jié)構(gòu)

2 故障描述

斗輪堆取料機作為料場一種連續(xù)運轉(zhuǎn)設(shè)備,運行是否穩(wěn)定可靠將直接影響生產(chǎn),回轉(zhuǎn)支承作為堆取料機的傳遞轉(zhuǎn)臺,其與底座之間的徑向載荷、軸向載荷和傾覆力矩尤為重要。該堆取料機的回轉(zhuǎn)支承[2]是球柱聯(lián)合式雙排回轉(zhuǎn)支承,偏心小、使用壽命較長,同時具有滾柱和球雙重結(jié)構(gòu)的優(yōu)點,適用于承受較大的軸向載荷和傾覆力矩,壽命長且連續(xù)運轉(zhuǎn)的設(shè)備,回轉(zhuǎn)支承內(nèi)部結(jié)構(gòu)如圖 2 所示。

圖2 回轉(zhuǎn)支承內(nèi)部結(jié)構(gòu)

2 號堆取料機用于粉礦的堆存,在定期檢測俯仰及回轉(zhuǎn)動作時發(fā)現(xiàn),俯仰動作時回轉(zhuǎn)支承上下竄動間隙增大,對設(shè)備安全穩(wěn)定運行造成一定的隱患。經(jīng)技術(shù)人員分析,初步判斷為回轉(zhuǎn)支承內(nèi)部滾動部件磨損引起竄動變大,應(yīng)及時進行更換。

3 原因分析

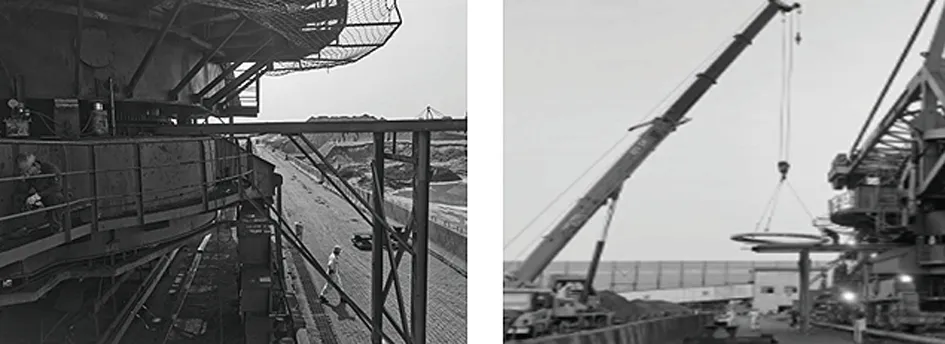

結(jié)合生產(chǎn)運行情況分析認(rèn)為,雨季生產(chǎn)及粉料水分較大時,斗輪、溜板等容易粘料,同時前臂輸送帶跑偏及瞬時流量較大時造成撒料,積累在前臂支架和大梁上 (見圖 3),造成前臂機構(gòu)整體質(zhì)量增加,堆取料機上部機構(gòu)整體失衡,回轉(zhuǎn)支承超負(fù)荷承載傾覆力矩,導(dǎo)致其超負(fù)荷運行,尤其是在料場進行清場作業(yè)時,長時間低位取料加速了回轉(zhuǎn)支承滾珠下滾道的劣化速度[3]。

圖3 前臂及斗輪體積料工況

堆取料機整體平衡主要由上部拉桿及配重機構(gòu)、回轉(zhuǎn)支承和俯仰機構(gòu)等組成。設(shè)計配重 169 t,工作中通過適量增減配重來調(diào)整平衡。由于前臂經(jīng)常出現(xiàn)積料,造成回轉(zhuǎn)支承滾珠長期處于高 (超) 負(fù)荷工作狀態(tài),滾珠長期擠壓造成滾道變形劣化 (見圖 4)。圖 2中滾珠間隙從 6 mm 逐步增大到 30 mm,造成回轉(zhuǎn)機構(gòu)運行時晃動加劇。

圖4 回轉(zhuǎn)支承滾珠下滾道擠壓變形

4 更換方案

回轉(zhuǎn)支承直徑為 4 250 mm,位于堆取料機的中心部位,上部機體拆除難度較大且耗時較長,設(shè)備已使用較長時間,主要結(jié)構(gòu)部件存在一定的變形,拆除后修復(fù)精度無法達到要求,因此研究決定實施更換方案。在設(shè)計制造時考慮到后期回轉(zhuǎn)支承的維修,回轉(zhuǎn)平臺預(yù)留了 4 個支撐點,可利用千斤頂將上部機構(gòu)整體抬升,利用抬升空隙從側(cè)面平移進行更換。

經(jīng)過分析研究,制定了更換方案。

(1) 堆取料機到位并鎖緊夾軌器及夾輪器,落實安全措施。

(2) 將 4 個 200 t 千斤頂放置在回轉(zhuǎn)平臺上的預(yù)留支撐點,頂起質(zhì)量約 450 t 的上部機構(gòu),同步抬升 4個點的千斤頂,并設(shè)置保險支撐座及墊板,確保千斤頂內(nèi)泄時臨時支撐可靠,如圖 5、6 所示。

圖6 回轉(zhuǎn)支承吊裝

(3) 設(shè)備升起時千斤頂頂至與上部機構(gòu)轉(zhuǎn)臺下面接觸,將內(nèi)圈螺栓擰松半圈并用塞尺測量回轉(zhuǎn)支承與上座底面的間隙,確保上部機構(gòu)整體重心與回轉(zhuǎn)中心一致,拆除回轉(zhuǎn)支承內(nèi)外連接螺栓,內(nèi)部留 6 個螺栓。千斤頂再次預(yù)頂,留出適當(dāng)空隙,靜置 20 min,觀察千斤頂壓力變化,無泄漏時繼續(xù)工作。

(4) 新支承按照設(shè)計要求安裝在相應(yīng)的輕負(fù)荷、重負(fù)荷區(qū)域并調(diào)正位置,回復(fù)就位。

(5) 試車時回轉(zhuǎn)支承緩慢運轉(zhuǎn) 3~5 周,仔細(xì)檢查其運轉(zhuǎn)是否順暢,有無異響、卡頓現(xiàn)象,大小齒嚙合正常后投入使用。定期檢查俯仰、回轉(zhuǎn)等動作,觀察回轉(zhuǎn)支承是否存在振動、異響等情況。

5 結(jié)語

2 號堆取料機回轉(zhuǎn)支承更換按照計劃 8 d 順利完成,設(shè)備的改造更新和維修有以下幾個方面需要改進:

(1) 對俯仰系統(tǒng)的液壓缸及油泵進行能力提升,解決低位清場時因前臂積料造成俯仰能力不夠不能抬升的問題;

(2) 本次回轉(zhuǎn)支承內(nèi)部滾動部件故障是由于設(shè)備運行、維護、清掃等不到位造成的,設(shè)備的操作、維護保養(yǎng)以及管理必須按照規(guī)范進行,確保設(shè)備穩(wěn)定可靠;

(3) 在回轉(zhuǎn)支承更換過程中工作人員作業(yè)時間長,易疲勞、效率低,需要進一步完善施工組織,提升總體效率并確保施工安全;

(4) 引入先進的設(shè)備管理模式,制定檢測標(biāo)準(zhǔn),定期檢修,減緩設(shè)備劣化,保證設(shè)備穩(wěn)定可靠運行。