4,6-二氯嘧啶生產工藝設計綜述

康文斌

(湖南化工設計院有限公司,湖南長沙 410007)

4,6-二氯嘧啶,英文名稱為4,6-dichloropyrimidine,簡寫為DCP,化學分子式為C4H2Cl2N2,通常為白色結晶,貯存時會轉為黃棕色,不溶于水,溶于甲苯等溶劑。4,6-二氯嘧啶是合成嘧啶類化合物的重要中間體,廣泛用于醫藥、農藥嘧啶類產品的合成,主要用于合成甲氧基丙烯酸酯類殺菌劑嘧菌酯。本文以某4,6-二氯嘧啶生產工藝設計項目為實例,闡述選用的工藝技術方案,設計過程中采用了閃蒸、降膜蒸發工藝回收三氯氧磷,連續萃取工藝分離產品,汽提塔純化工藝提純產品,可實現生產的節能降耗,同時可提高生產效率、產品收率、產品純度。

1 生產工藝技術選擇

目前,4,6-二氯嘧啶的合成方法主要分為2種,POCl3氯化法和固體光氣氯化法[1]。固體光氣氯化法工藝,4,6-二羥基嘧啶與光氣的反應為兩相反應,溶解度低,轉化率比較低,轉化率通常在60%~70%[2],同時光氣為劇毒氣體,存在較大的安全風險,因此該工藝技術的發展受到了限制。

POCI3氯化法合成工藝主要有4,6-二羥基嘧啶在有機堿作用下與三氯氧磷反應生產4,6-二氯嘧啶,以及4,6-二羥基嘧啶在三氯氧磷、三氯化磷和氯氣共同作用下合成4,6-二氯嘧啶。

1.1 4,6-二羥基嘧啶在有機堿作用下與三氯氧磷反應

該工藝是目前國內廣泛采用的工藝路線。其以三氯氧磷為溶劑和氯代試劑,先將4,6-二羥基嘧啶和三氯氧磷混合,升溫并滴加縛酸劑,在一定溫度下反應完全。濃縮的料液在冰水中進行分離,加溶劑萃取產品,有機相經過洗滌,脫溶劑和蒸餾得到產品。

該工藝過程簡單,設備投資較少,而且原料轉化完全,收率比較高。主要缺點是廢水量較大,而且廢水成分較為復雜,所含的磷酸鹽和氯化物難以分離。

1.2 4,6-二羥基嘧啶在三氯氧磷、三氯化磷和氯氣作用下反應

該工藝三氯氧磷先與4,6-二羥基嘧啶反應合成4,6-二氯嘧啶,并副產二氯磷酸,再加入三氯化磷和氯氣與副產二氯磷酸反應生成三氯氧磷和氯化氫。與前述工藝相比,該工藝廢水和廢渣量明顯減少,但該工藝反應過程中需要大量的三氯氧磷作為溶劑。

以上兩種工藝中,4,6-二羥基嘧啶在有機堿作用下與三氯氧磷反應工藝,投資較少,產品收率較高,但是廢水量大,副產物價值較低;4,6-二羥基嘧啶在三氯氧磷、三氯化磷和氯氣作用下反應工藝,廢水量相對有所減少,處理成本較低。

本實例采用4,6-二羥基嘧啶在三氯氧磷、五氯化磷作用下反應生成4,6-二氯嘧啶,在第二種工藝上優化升級,五氯化磷替代了三氯化磷與氯氣的反應工序,不涉及使用氯氣,安全風險較小。

2 工藝技術說明

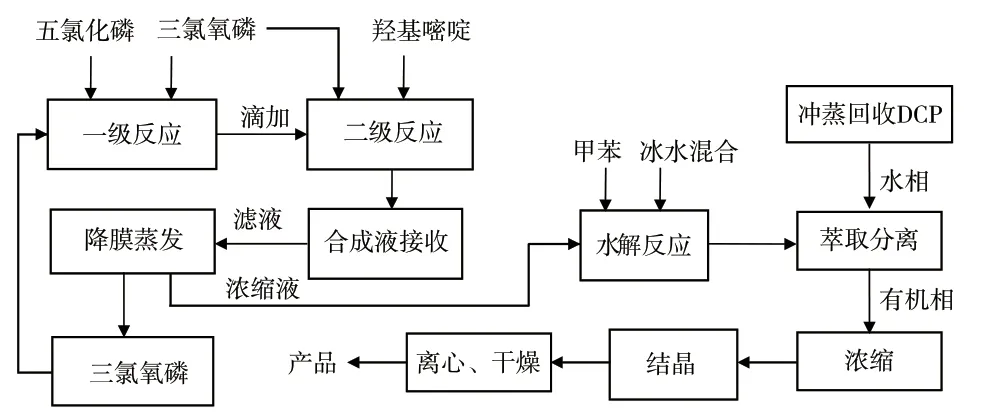

2.1 反應工序

采用密閉上料機向一級反應釜內投入五氯化磷,通過管道定量加入三氯氧磷,加熱至一定溫度攪拌生成絡合四氯化磷和絡合六氯化磷溶液。一級反應釜的反應溶液通過調節閥及流量計勻速加入二級反應釜,同時按比例加入4,6-二羥基嘧啶,用導熱油加溫至一定溫度下反應,反應液放料至合成液受槽,渣液輸送至冰解釜。

2.2 溶劑回收

合成液受槽的濾液經閃蒸、真空降膜蒸發回收三氯氧磷,至不出液為止,回收的三氯氧磷暫存于回收氧磷罐套用下批反應用,含DCP的濃縮液輸送至冰解釜進行水解反應。

2.3 水解工序

濃縮液加入冰解釜先真空濃縮回收三氯氧磷,回收完三氯氧磷后加入甲苯,降至低溫,釜內加入冰水混合物水解反應,慢慢升溫至40℃。

2.4 萃取與汽提

水解液經過濾輸送至連續萃取系統,用甲苯萃取分離,分離出水相、有機相。高濃度有機相輸送至汽提塔汽提對4,6-二氯嘧啶進行提純,萃取離心后的低濃度有機相返回冰解釜回用。3#離心萃取機萃取后的水相至副產品生產裝置,2#離心萃取機萃取后的水相至制冰系統生產冰水混合物。

2.5 沖蒸與濃縮

萃取完后水相進行汽提回收二氯嘧啶,含高濃度DCP的有機相及汽提的物料進濃縮降膜蒸發器、濃縮釜、濃縮精餾塔蒸發濃縮,同時回收甲苯。

2.6 結晶與干燥

濃縮釜濃縮完后放料至結晶釜,緩慢攪拌降溫結晶,至無明顯液體析晶完成,結晶溶液經離心過濾得粗品,粗品送入雙錐真空干燥箱干燥得產品。

2.7 HCl尾氣回收及廢水處理

HCl尾氣采用三級降膜吸收副產鹽酸,一部分水相廢水至聯產三偏磷酸鈉裝置副產三偏磷酸鈉,一部分水相至制冰系統生產冰水混合物作為水解使用。

圖1 生產工藝流程方框簡圖

3 工藝技術優勢

3.1 連續降膜蒸發工藝

合成液受槽的濾液經流量調節與降膜蒸發器底部的濃縮液按照比例混合后進入閃蒸罐閃蒸,氣相進入降膜蒸發分餾塔,液相經流量計計量、調節閥調節流量進入降膜蒸發器上部,經分布器及成膜裝置均勻分配到加熱管,用來自界外的加熱介質導熱油進行加熱,加熱后物料到達氣液分離室進行氣液分離,氣相經一級冷凝器、二級冷凝器進行冷凝后回收三氯氧磷。塔底液相經調節閥調節流量后泵出界外,至后道工序。

采用連續降膜蒸發的優點:可有效減少物料在高溫區的停留時間,減少物料損失;采用DCS控制,可實現連續操作,加熱效率高,現場可實現無人值守。

3.2 連續萃取工藝

3.2.1 混合傳質過程

含DCP的冰解混合液與甲苯有機溶劑通過調節閥、流量計按相應的比例分別從1#萃取離心機的輕重兩相的兩個進料管口進入轉鼓和殼體之間形成的環隙型混合區內,借助轉鼓的旋轉,通過渦輪盤和葉輪使有機相和水相兩相快速混合、分散,兩相溶液經充分的傳質完成混合傳質過程。

3.2.2 兩相分離過程

DCP的冰解混合液與甲苯有機溶劑形成的混合液在渦輪盤的作用下流入轉鼓,在隔艙區內,混合液迅速與轉鼓同步回轉,在離心力作用下,比重大的含DCP的甲苯重相液在向上流動過程中逐步遠離轉鼓中心靠向轉鼓壁;比重小的水相輕相液體逐步遠離轉鼓壁而靠向中心,澄清后的輕重兩相液體最后分別通過各自堰板進入收集室并經輕重兩相的引管分別流出1#萃取離心機,完成一次萃取兩相分離過程,得到含DCP的甲苯有機相和含低濃度DCP及高濃度酸的水相。含DCP的甲苯有機相的重相溶液按照一定的比例進入2#萃取離心機的重相流入口,夾帶DCP的汽提水相經流量調節流入2#萃取離心機的輕相口,再次萃取分離,夾帶的DCP進入有機重相,含DCP的甲苯有機相中夾帶的水相進入輕相,最終得到含高濃度DCP的有機相和水相。1#萃取離心機萃取分離得到的含低濃度DCP及高濃度酸的水相,進入3#萃取離心機輕相口,甲苯有機溶劑進入重相口,再次萃取分離,得到含低濃度DCP的有機相和含高濃度磷酸和鹽酸的水相,低濃度DCP的有機相返回冰解釜回用,含高濃度磷酸和鹽酸的水相去副產品生產裝置。

本設計實例選用多臺連續萃取離心機,通過輕重兩相溶液的流量比例控制,實現萃取工藝的連續化操作,相比靜置分層等原始工藝簡化了操作,提高了效率,同時通過多次萃取分離提高了產品的收率。

3.3 汽提塔純化工藝[3]

方法一,將含有4,6-二氯嘧啶的反應混合物蒸餾回收三氯氧磷,反應產物送入冰解釜中加冰水水解,加液堿中和,經有機溶劑萃取,有機相經水洗、干燥、脫溶后得到4,6-二氯嘧啶。4,6-二氯嘧啶純化工藝主要有兩種。方法二,將含有4,6-二氯嘧啶的反應混合物蒸餾回收三氯氧磷,反應產物送入冰解釜中加冰水水解,再調pH至中性,用甲苯等有機溶劑進行萃取分離,回收有機相,有機相經洗滌、干燥、抽濾、減壓蒸餾,得到4,6-二氯嘧啶。因為4,6-二氯嘧啶的合成反應存在副反應,反應過程中產生不少的副產物,上述方法均采用有機溶劑萃取的方式,無法分離副產物,導致產品純度不高,同時需要進一步的結晶等處理步驟,降低了產品的收率;蒸餾方式存在蒸餾過程時間長,能耗過高,釜中殘留的鹽濃度會逐步提高,蒸餾的溫度隨之也會相應升高,高溫會造成產品分解,同時由于釜內無機鹽濃度的提高,對設備及管道的選材扥等要求更高,對設備的清洗維護更頻繁,設備的損壞率將更高。

本設計實例純化工藝為含4,6-二氯嘧啶反應混合液經水解、有機溶劑萃取,得含4,6-二氯嘧啶粗品的有機相,有機相從頂部或上部進入汽提塔,水蒸氣從底部或下部進入汽提塔,對含4,6-二氯嘧啶粗品的有機相進行沖蒸,得到含4,6-二氯嘧啶純品的有機相。水蒸氣與物料進行對流提餾,物料與水蒸氣短時間接觸即可通過共沸分離方式與三氯代磷酸等雜質分離,得到4,6-二氯嘧啶純品的有機相[3],有機相再經降膜蒸發濃縮回收有機溶劑,濃縮液再經結晶釜低溫結晶,再經離心、干燥得4,6-二氯嘧啶產品,采用汽提塔純化工藝可有效地提高產品純度。

4 結語

在三氯氧磷、五氯化磷作用下反應生成4,6-二氯嘧啶的工藝,不涉及光氣、氯氣等劇毒化學品,安全性更有保障;采用閃蒸、降膜蒸發回收三氯氧磷、降膜蒸發濃縮產品可降低產品能耗;采用連續萃取系統可實現萃取工藝的全自動化,可減少人工操作提高生產效率;采用汽提塔純化二氯嘧啶,可以提高產品的收率和純度[3]。