玄武巖纖維表面處理對尼龍6復合材料力學性能影響

于開鋒,李志超,李俊濤

(1.吉林大學 材料科學與工程學院,吉林長春 130022;2.長春富維安道拓汽車飾件系統有限公司,吉林長春 130000)

1 概述

近年來,人們對環境問題的日益關注促進了天然纖維在聚合物增強中的應用。玄武巖纖維(BF)是21世紀無污染的綠色材料,是火山玄武巖高溫熔融紡制而成的,在制造的過程中既不需要前驅物也不添加化學添加劑,從而獲得經濟效益并減少了對環境的影響[1-3]。玄武巖纖維具有良好的耐化學侵蝕性,低吸水率,出色的隔音與隔熱性能,由于后者的原因,玄武巖纖維可應用于需要隔熱的熱流體輸送管道。另一個重要的特征是玄武巖纖維與玻璃纖維相比具有較高的機械性能,再加上較低的成本,使得玄武巖纖維在一定程度上替代航空航天、汽車、運輸和造船等各工業領域中的玻璃纖維[4-6]。

由于玄武巖纖維表面包裹一層上漿劑且表面的化學惰性較大,玄武巖纖維增強的復合材料中兩相界面黏合力較低。因此為了獲得具有良好性能的PA6/BF復合材料,重在改善纖維與基體材料之間的界面黏結性,避免界面黏合處發生的纖維脫黏、拉出和纖維滑動等現象。玄武巖纖維表面的化學改性可增強纖維與基體材料的相互作用,提高纖維的潤濕性甚至與基質形成化學鍵,從而改善復合材料的性能。

H2SO4對玄武巖纖維有刻蝕作用,H2SO4與玄武巖表面氧化物反應,會在表面產生凸起與凹陷,當材料進行復合時,凹槽處去進入一些高分子聚合物的鏈段,使得粗糙的纖維表面起到類似于錨固的作用;硅烷偶聯劑KH-550既可以與尼龍6(PA6)發生反應,又可以與無機纖維表面發生化學鍵合,可以黏結具有不同類型和性能的材料,改善界面條件,從而提高復合材料的力學性能。本文以PA6/BF復合材料為研究對象,采用H2SO4,KH-550,以及二者協同處理玄武巖纖維的改性方式,并對其進行微觀表征,優化纖維與樹脂的界面結合特性,達到增強其力學性能的目的。

2 實驗

2.1 纖維改性及復合材料制備

通過馬弗爐煅燒、H2SO4、KH-550以及H2SO4+KH-550協同處理玄武巖纖維,然后使用雙螺桿擠出機制備BF/PA6復合材料,PA6與BF添加的比例為70∶30,將擠出的復合材料并進行水冷造粒。用于力學性能測試的樣品是通過注射成型機進行注射成型的。三個注射區域的溫度曲線分別為235、240和245℃,注射壓力為50MPa。

2.2 材料表征及力學性能測試

使用JEOL-JSM-6700F場發射掃描電子顯微鏡對改性前后的BF及沖擊試樣斷面進行微觀表征。復合材料拉伸實驗在WSM-5KN電子萬能試驗機上進行,按照GB1040—2006的標準進行測試,拉伸測試速度為20mm/min。復合材料的沖擊試驗在JJ-2記憶式沖擊強度試驗機上進行,按照GB/T1843—2008的標準測試,擺錘大小為5.5J。

3 結果討論與分析

圖1(a)和圖1(b)為復合材料的拉伸實驗曲線,純PA6拉伸強度為63.915MPa,當填充未經改性的BF的質量分數達到30%時,復合材料的拉伸強度達到96.375MPa。相較于未經過改性且BF質量分數為30%的復合材料,分別經過H2SO4,KH-550和H2SO4+KH-550改性后的復合材料的拉伸強度提高了6.31%,12.59%和24.36%,不同處理方式下的復合材料的拉伸應變均在1.57mm左右。圖1(c)為PA6及其復合材料的沖擊強度柱狀圖,純PA6沖擊強度為4.89kJ/m2,當填充未經改性的BF的質量分數達到30%時,復合材料的拉伸強度達到13.34kJ/m2。相較于未經過改性且BF質量分數為30%的復合材料,分別經過H2SO4,KH-550和H2SO4+KH-550改性后的復合材料的沖擊強度提高了15.59%,18.22%和37.41%。

圖1 復合材料的拉伸實驗及其沖擊強度示意

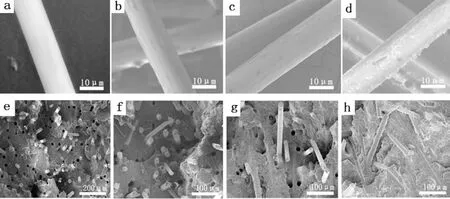

圖2(a)~圖2(d)為BF改性PA6前后微觀形貌對比圖,從圖2(a)看出改性前的纖維表面光滑其呈圓柱形,無明顯的結構缺陷;從圖2(b)可以看出,經過H2SO4處理后,纖維的表面形態在微觀尺度發生了變化,其表面出現明顯的凸起與凹陷,在纖維結構不被破壞的前提下通過刻蝕纖維表面增加其粗糙度,從而改善纖維與基體間的界面黏結性;經過偶聯劑KH-550處理后(圖2(c)),纖維表面形成均勻的偶聯劑涂層,此時纖維浸潤較好,與基體之間的結合性較強;從圖2(d)可以看出,當使用H2SO4與KH-550對纖維進行協同改性時,H2SO4刻蝕纖維表面,增大了纖維表面的粗糙度與比表面積,與此同時H2SO4與玄武巖纖維表面的氧化物反應增加了纖維表面的Si~OH數量,增加了纖維表面偶聯劑的吸附量。纖維增強聚合物復合材料的力學性能主要取決于基體和纖維材料的界面特性,主要的能量損失在于復合材料體系中的基質斷裂和變形,纖維斷裂,拔出和松解。圖2(e)~圖2(h)為BF改性前后復合材料沖擊斷面對比圖,從圖2(e)可以看出,在BF表面未經過改性的復合材料的沖擊斷面中,纖維被拔出且基體中存在大量空洞,且裸露的纖維表面光滑,這表明纖維與基體的界面結合性較差。圖2(f)為經過H2SO4處理后復合材料沖擊斷面,此時纖維雖然從基體中被拔出,但其數量變少且表面黏附著樹脂殘跡。纖維經過H2SO4處理后,表面被刻蝕后產生缺陷,粗糙的表面增加了纖維與基體的接界面結合性。從圖2(g)可以看出,經過KH-550處理后,復合材料界面得到很大改善,被拔出纖維表面黏附著大量樹脂殘跡,說明纖維與基體間存在著強的化學鍵使得纖維與基體緊緊地黏附在一起。從圖2(h)中可以看出,經過H2SO4與KH-550協同處理后復合材料的沖擊斷面中幾乎沒有纖維從基體被拔出,樹脂緊密地包裹著纖維,纖維與基體的結合性較好,這種強的界面結合力使材料斷裂時可以吸收大量的能量,從而使得復合材料的力學性能得到極大的提高。

圖2 改性前后玄武巖纖維微觀形貌

4 結論

1)對玄武巖纖維分別進行了H2SO4處理、偶聯劑KH-550處理以及H2SO4+KH-550協同處理,所得到的PA6/BF復合材料的力學性能相較于BF未處理的復合材料有不同程度的提高,其中H2SO4+KH-550協同處理的復合材料的力學性能提高最為明顯。

2)纖維含量的變化對復合材料的力學性能有明顯影響。所有樣品中,經過H2SO4+KH-550協同處理、玄武巖纖維質量分數為30%的復合材料的力學性能最為優異,相較于相同質量分數但未經過處理的復合材料,拉伸強度提高了24.36%,彎曲強度提升了28.26%,沖擊韌性提升了37.41%。