模擬焊后熱處理次數對Q370R鋼板組織和性能的影響

歐陽鑫 胡昕明 王 儲 孫殿東 胡海洋 顏秉宇 王 爽

(鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009)

壓力容器用Q370R(原牌號為15MnNbR)鋼具有優良的強韌性、良好的焊接性能及抗硫化氫應力腐蝕性能,其生產成本遠低于國外同性能級別材料,主要用于制造大型液化石油氣球罐。

安全性是壓力容器設備的重要指標,要求鋼板焊縫不僅具有較高的強度,且具有優良的韌塑性和焊接性。但焊接會產生焊接殘余應力,對結構的承載性能存在潛在的威脅。因此,為滿足使用要求,需通過焊后熱處理以消除焊接殘余應力,降低焊接接頭的硬度,改善力學性能[1- 2]。在壓力容器制造過程中,制造方需要對其進行多次焊后熱處理,因此研究焊后熱處理次數對鋼板組織和力學性能的影響具有十分重要的現實意義,同時可為壓力容器的制造、焊接工藝的設計提供參考。

1 試驗材料與方法

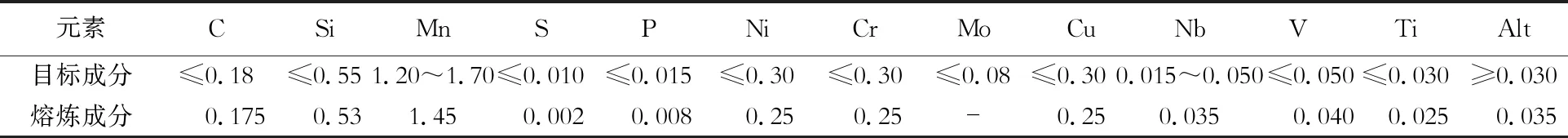

試驗材料采用鞍鋼斷面厚度為250 mm的連鑄坯,經TMCP+正火處理后得到60 mm厚的Q370R鋼板,其化學成分見表1。

表1 Q370R鋼板的化學成分(質量分數)

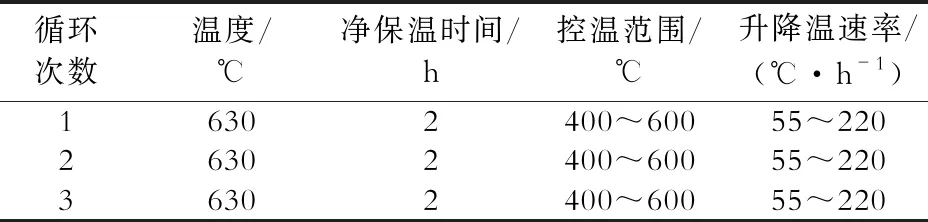

在正火態鋼板相同位置切取4塊試板,其中3塊在SRJX- 8- 13高溫箱式電爐中分別進行1次、2次、3次模擬焊后熱循環,具體熱處理工藝如表2所示,將正火態和經1次、2次、3次模擬焊后熱循環的試樣分別編號為N、N+1PWHT、N+2PWHT、N+3PWHT。熱處理后利用拉伸試驗機和沖擊試驗機對試板進行力學性能檢驗。金相試樣經磨、拋后,用體積分數為4%的硝酸酒精溶液侵蝕,然后利用蔡司SteREO Discovery.V20型體視顯微鏡觀察顯微組織。利用Zeiss Ultra 55型場發射掃描電子顯微鏡(SEM, scanning electron microscope)觀察拉伸斷口形貌。采用H- 800型透射電子顯微鏡(TEM,transmission electron microscope)觀察第二相粒子形貌,TEM試樣經噴碳后,用體積分數為10%的硝酸酒精溶液腐蝕脫膜。

表2 模擬焊后熱處理工藝

2 試驗結果

2.1 力學性能

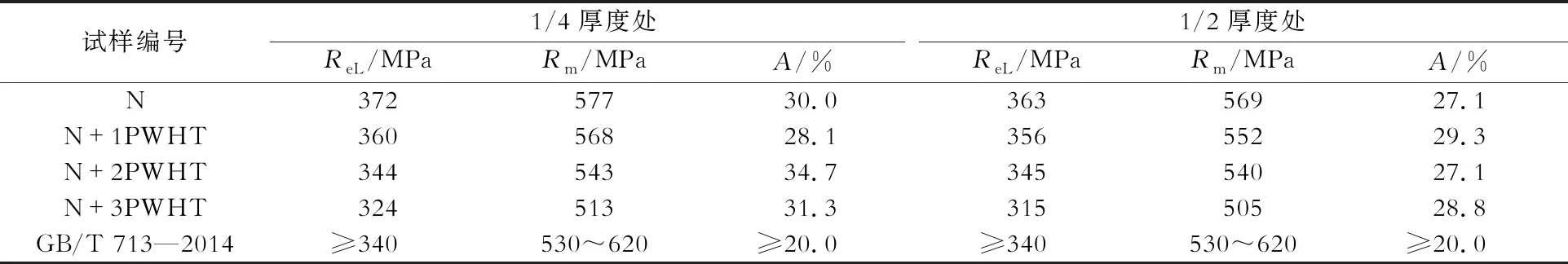

如表3所示,隨著模擬焊后熱處理次數的增加,正火態Q370R鋼板1/4和1/2厚度處的屈服強度和抗拉強度均下降,屈服強度降低了50 MPa,抗拉強度降低了60 MPa,斷后伸長率沒有明顯變化。經3次模擬焊后熱處理的鋼板的屈服強度和抗拉強度均低于GB/T 713—2014《鍋爐和壓力容器用鋼板》的要求。

表3 正火態Q370R鋼板經不同次數模擬焊后熱處理后的力學性能

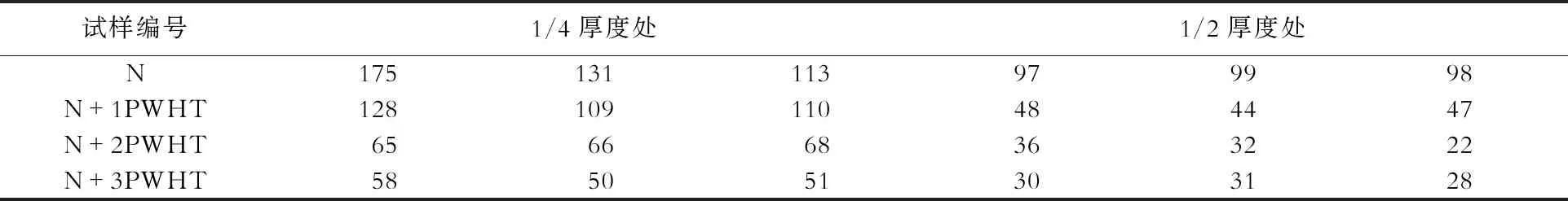

如表4所示,隨著模擬焊后熱處理次數的增加,鋼板1/4厚度處的沖擊吸收能量降低了約80 J,1/2厚度處的沖擊吸收能量降低了約70 J;不同熱處理狀態的鋼板1/4厚度處的沖擊性能均優于1/2厚度處的。

表4 正火態Q370R鋼板經不同次數模擬焊后熱處理后的沖擊吸收能量

2.2 顯微組織

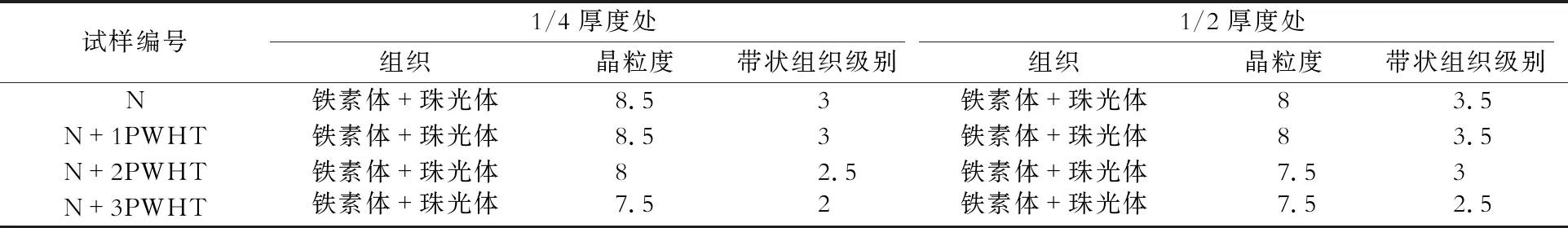

從表5可以看出:(1)Q370R鋼板晶粒細小均勻,帶狀組織較嚴重,且1/2厚度處的帶狀組織級別較1/4厚度處的高0.5級;(2)隨著模擬焊后熱處理次數的增加,帶狀組織級別降低,從正火態的3.5級逐漸降低到2級,晶粒度級別也逐漸降低,從正火態的8.5級逐漸降低到7.5級;(3)鋼板組織由鐵素體+珠光體組成,鋼板心部成分偏析較嚴重。

表5 正火態Q370R鋼板經不同次數模擬焊后熱處理后的組織和晶粒度

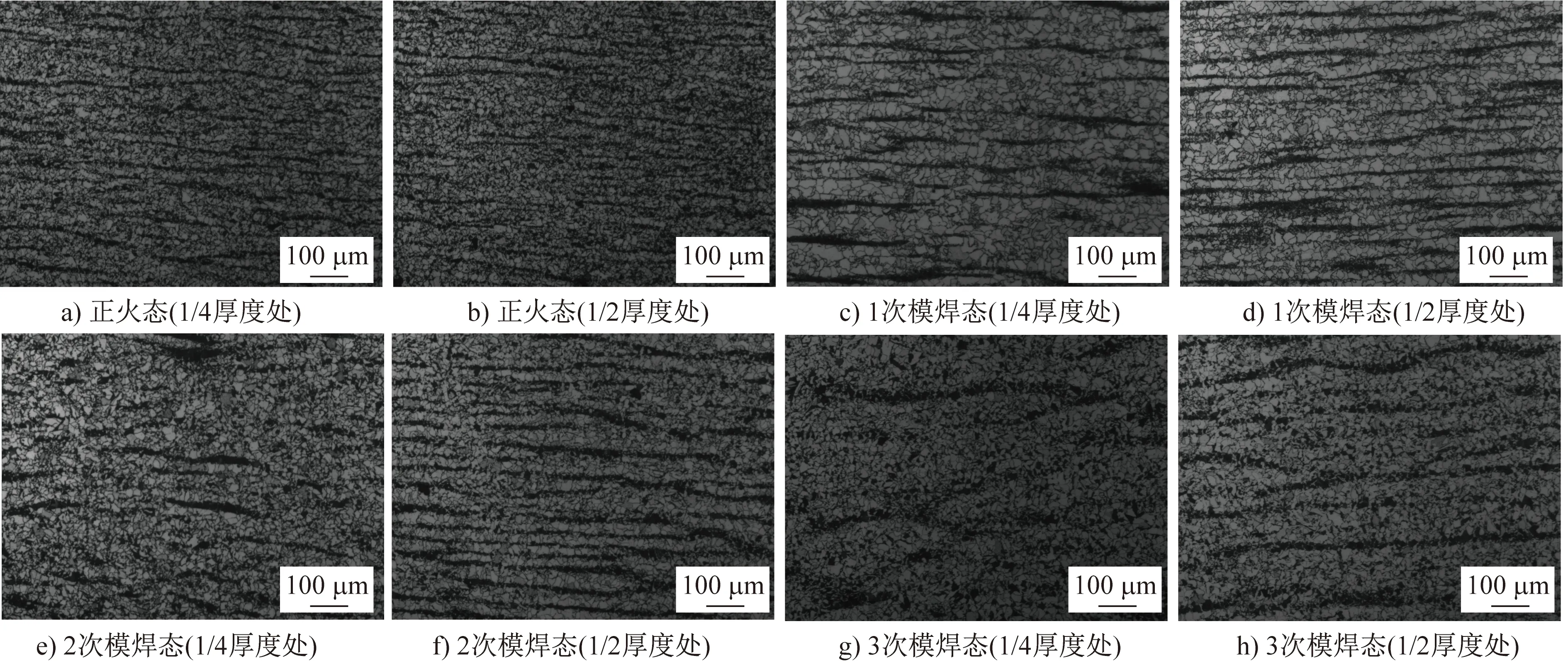

正火態及經不同次數模擬焊后熱處理鋼板的顯微組織如圖1所示。

圖1 正火態及經不同次數模擬焊后熱處理鋼板的顯微組織

從圖1可見,正火鋼板基體中鐵素體細小而均勻分布,位錯密度很高,由于細晶強化與位錯強化的雙重作用,鋼板強度和沖擊韌性均較好。隨著模擬焊后熱處理次數的增加,珠光體比例逐漸降低,經3次模擬焊后熱處理,帶狀組織得到了一定程度的改善,但鐵素體數量增多,晶粒長大,由Hall- Petch公式σs=σ0+kd- 1/2可知,晶粒粗大會造成材料強度和韌性降低[3]。

正火鋼板經過模擬焊后熱處理,帶狀組織從原始粗大且連續的組織逐漸變窄,再到斷開,最終轉化為鐵素體和珠光體均勻分布的組織;隨著熱處理次數的增加,晶粒越粗大,珠光體形核部位越來越少,促使珠光體加速轉變,珠光體含量繼續減少;相對于鐵素體,珠光體是組織中的硬相,其比例的減小會降低材料的強度[4- 6]。

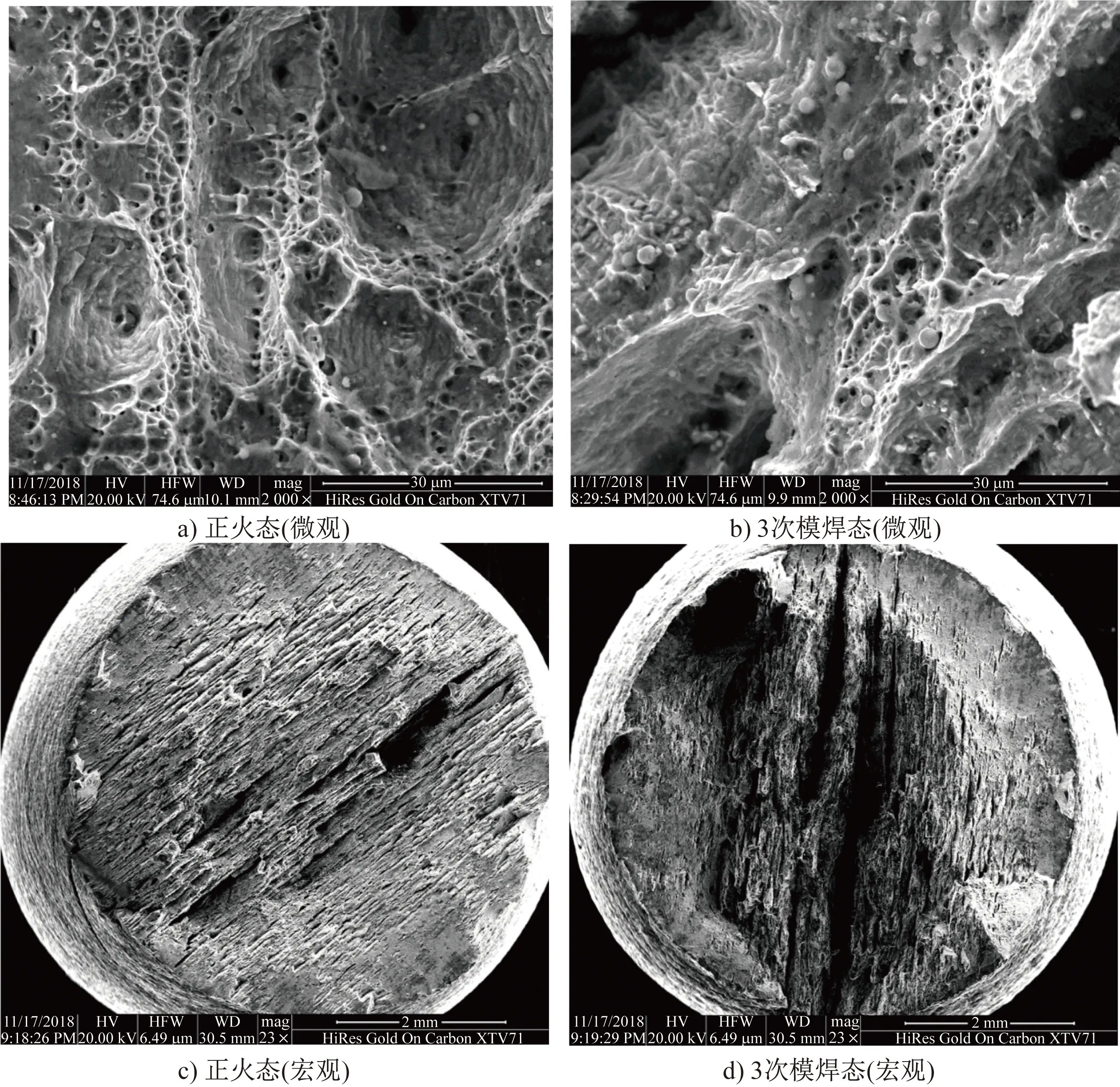

圖2為正火態和3次模焊態鋼板的拉伸斷口形貌。韌窩中心的孔洞是顯微孔洞與雜質構成的裂紋源,隨著拉伸的進行,裂紋源不斷擴張聚集形成韌窩裂紋。韌窩的形狀主要取決于應力狀態,材料在單向拉伸狀態下形成等軸韌窩,韌窩的大小和深淺取決于材料斷裂時微孔形核的數量和材料的塑性。圖2(a,b)中韌窩明顯,韌窩周圍的白色脊線為撕裂棱,大韌窩四周分布著很多小韌窩,故鋼板的斷裂方式是韌性斷裂。對比圖2(a)和圖2(b)可知,兩者拉伸斷口均出現了撕裂韌窩,且3次模焊態鋼板的韌窩數量明顯減少。這是由于較硬的黑色點狀碳化物少部分溶入基體,但大部分在晶界析出長大,從而導致韌窩的形核數量減少,鋼板強度降低。

圖2 正火態及3次模擬焊后熱處理鋼板的拉伸斷口形貌

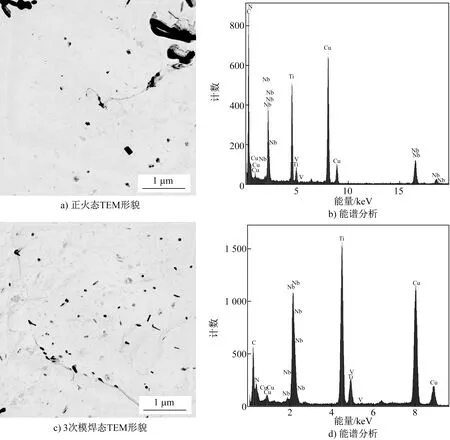

正火態及3次模焊態鋼板的TEM形貌和能譜分析如圖3所示。

圖3 正火態(a,b)及3次模擬焊后熱處理(c,d)鋼板的TEM形貌(a,c)及EDX分析(b,d)

碳化物的形成與奧氏體成分不均勻有很大關系。低合金鋼在很寬的冷卻速度和轉變溫度范圍內都可以形成碳化物,而TMCP的控冷工藝有助于碳化物的形成。因此Q370R等低碳多元合金鋼最容易形成碳化物,這是由于多元合金使得奧氏體的均勻化困難,組織中必定存在微區成分偏析,形成帶狀組織,這種情況有利于碳化物形成[7- 8]。

透射電鏡觀察可見,正火態鋼板滲碳體間均勻分布著少量尺寸0.05~0.10 μm的粒狀碳化物(NbC、TiC),在結晶過程中阻礙了奧氏體晶粒長大,晶粒細化,晶界增多,從而使鋼板強度提高。

經不同次數模擬焊后熱處理的Q370R鋼板的顯微組織類型基本不變,但析出相的數量隨著模擬熱處理次數的增加而增加。經3次焊后熱處理后,碳化物大量析出,主要以圓點和長條狀為主,尺寸增大到0.15~0.20 μm,少量碳化物沿亞晶界生成,碳化物快速析出、聚集和增大,使鋼板的低溫韌性惡化,韌脆轉變傾向性提高。同時,熱處理后,晶內原有的大量亞晶界熔合長大,形成大尺寸晶粒,這也是材料強度和韌性降低的主要原因[9- 10]。

3 結論

(1)隨著模擬焊后熱處理次數的增加,鋼板厚度方向的屈服強度和抗拉強度均下降,相比正火態,屈服強度降低了50 MPa,抗拉強度降低了60 MPa,斷后伸長率沒有明顯變化。

(2)隨著模擬焊后熱處理次數的增加,鋼板1/4厚度和1/2厚度處的沖擊吸收能量分別降低了80和70 J左右;不同熱處理狀態下鋼板1/4厚度處的沖擊性能均優于1/2厚度處的。

(3)隨著模擬焊后熱處理次數的增加,鋼板帶狀組織有所改善,晶粒逐漸粗化,顯微組織沒有變化,均為鐵素體和珠光體;晶粒粗化和碳化物的析出、長大是影響鋼板性能的主要因素。