SAE8620H齒輪鋼連鑄水口結瘤的原因及預防措施

王高峰 曹晨巍 李 杰 周 蕾 曾志崎 付建勛

(1.上海大學材料科學與工程學院,上海 200444; 2.省部共建高品質特殊鋼冶金與制備國家重點實驗室,上海 200444;3.上海市鋼鐵冶金新技術開發應用重點實驗室,上海 200444; 4.南京鋼鐵股份有限公司,江蘇 南京 210035)

水口結瘤是高效連鑄面臨的一大難題[1],不僅增加生產的難度,還易降低鋼液潔凈度,使成品鋼材產生質量缺陷[2],必須予以解決。結瘤在水口內壁長大,導致中間包浸入式水口堵塞[3- 5],降低連鑄拉速,甚至使鋼液缺流停澆,顯著降低鋼液的可澆注性[6- 8]和連鑄生產率[9- 10]。Devi等[11]采用SEM- EDS、FactSage熱力學軟件及數據庫研究了水口結瘤的特征,認為其形成與鋼中硫含量和氧、鋁總含量有關。Li等[12]通過試驗和熱力學計算得出,18Cr不銹鋼浸入式水口結瘤主要由冷凝鋼和夾雜物組成,為液相+尖晶石相或液相+晶石相。Lee等[13]為了揭示Ti- ULC(含Ti超低碳)鋼連鑄水口堵塞的原因,采用旋轉手指法進行了一系列試驗,發現堵塞沉積物是還原鐵金屬液滴與CaO- AlO- TiO- ZrO- SiO2氧化物的混合物,在純液態鐵的情況下,FeO未被還原而保留在沉積物中。

本文采用X射線熒光光譜儀、X射線衍射儀、Jade6.5軟件、光學顯微鏡及掃描電子顯微鏡對國內某鋼廠在8爐連澆SAE8620H齒輪鋼的末期出現的液面波動、塞棒曲線上升以及結瘤的成分和金屬氧化物類型及其含量進行了分析,找到了水口結瘤的原因,提出了預防措施,可為改善鋼液的可澆注性、生產效率、產品質量提供理論指導。

1 生產工藝及參數

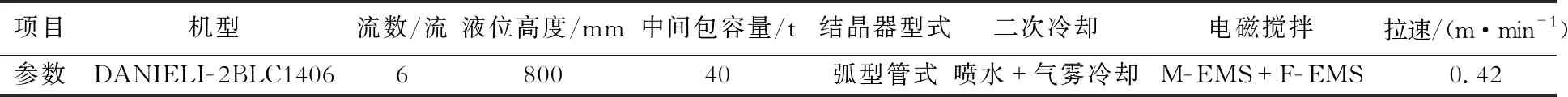

某鋼廠生產SAE8620H齒輪鋼的工藝過程為80 t轉爐冶煉→90 t LF爐精煉→100 t RH真空處理→喂鈣線夾雜變性→φ520 mm圓坯連鑄機連鑄。連鑄機的運行參數如表1所示。

表1 連鑄機的運行參數

2 水口結瘤物檢測

澆鑄和自然冷卻后,清除浸入式水口外層的耐火材料,分析結瘤的內層。該水口結瘤的宏觀形貌和局部形態分別如圖1和圖2所示。

圖1 水口結瘤的宏觀形貌

圖2 水口結瘤的局部形態

水口內壁結瘤厚約3.5 mm,呈灰黑色,表面粗糙,質地堅硬。為了進一步弄清結瘤物的成分和相組成,刮取結瘤的表層并研成粉末,如圖3所示,再用磁鐵吸去鋼粒。對粉末進行X射線熒光光譜分析,結果如表2所示;通過X射線衍射分析其相組成,結果如表3所示。

圖3 水口結瘤粉末

從表2可以發現,結瘤中Fe的質量分數最高,為43.43%,這與結瘤中含有冷凝鋼有關;Al、O、Ca、Mn和Mg含量也較高,與鋼中Al2O3夾雜物和鈣鎂合金包芯線的喂入有關。表3表明結瘤中除Fe2O3外,Al2O3、CaO、SiO2和MgO的含量也較高。

表2 水口結瘤的成分(質量分數)

表3 水口結瘤中的金屬氧化物及其含量(質量分數)

為進一步探明結瘤是否由Al2O3、MgO和CaO組成,將XRD原始數據導入Jade 6.5軟件,分峰擬合后用標準卡片進行對比匹配,得到結瘤的XRD圖譜如圖4所示。

圖4表明,結瘤中鐵含量最高,這與其中有很多冷凝鋼有關。同時根據上述元素和氧化物的XRF分析結果,結瘤的物相為MgAl2O4、CaO·Al2O3和MgO·Fe2O3。據此可以斷定,澆鑄時鋼液中的Al2O3、MgO與CaO發生了反應,生成了熔點更高的MgAl2O4、CaO·Al2O3和MgO·Fe2O3并相互熔合,黏附在水口內壁,是水口結瘤的起始點。

圖4 結瘤的 XRD圖譜

結瘤的截面形貌如圖5所示,可以看到結瘤內部是白亮色的冷凝鋼。采用蔡司金相顯微鏡檢測了結瘤的微觀結構,如圖6所示。

圖5 結瘤的橫截面形貌

圖6表明,結瘤的黑色和灰色區域相互混合,灰色區域為冷凝鋼基體,冷凝鋼基體內的黑色區域為結瘤物,其余黑色區域為鑲嵌試樣的樹脂。結瘤大部分位于水口圓弧外側,結瘤外側比內側粗糙,說明此處MgAl2O4、CaO·Al2O3和MgO·Fe2O3等的黏附聚集更嚴重。結瘤從外向內逐漸生長成樹枝狀,并與冷凝鋼結合,促進了結瘤層的形成。

圖6 結瘤的微觀結構

為了進一步分析結瘤的形貌和組成,采用掃描電子顯微鏡對其進行了檢測分析,結果如圖7所示。

從圖7可以看出,結瘤有形狀不規則的黑色和灰色區域。結瘤與基體相互混合,結瘤有間隙并相互熔合,菱形和不規則狀結瘤顆粒相互黏附、熔合。根據結瘤的生長過程,其外側為黑色、灰色兩部分相互混合,黏附在水口耐火材料上生長。由外至內,黑色部分結瘤逐漸轉變為灰色,彌散分布在冷凝鋼中。結瘤內側冷凝鋼較多。

圖7 結瘤與耐火材料界面(a)、混合區(b)和結瘤與冷凝鋼界面(c)的掃描電鏡形貌

結瘤面掃描形貌及能譜分析結果如圖8所示。圖8表明:結瘤主要含有Fe、Al、Ca、Mg、Mn、C和O元素,灰色區域含Mg、Al和O元素,結合上述XRF分析結果和XRD圖譜可以斷定,該物質為MgAl2O4。結瘤中黑色區域含C,說明鋼液侵蝕了鋁碳質耐火材料, 在高溫下耐火材料中的C被進一步分解出來,隨著結瘤的生長遷移,生成含C黑色物。有孔隙的灰色不規則區域主要成分為Al、Ca、Mg和O,可斷定為MgAl2O4與CaO·Al2O3的混合物。

圖8 結瘤面掃描形貌(a)及能譜分析(b)

根據對結瘤的檢測和分析可以認為,SAE8620H鋼連鑄水口結瘤的原因是水口耐火材料被鋼液侵蝕,其中的C被分解出來,并且鋼液中生成的MgAl2O4和CaO·Al2O3在水口內壁黏附聚集,C沿結瘤遷移。水口耐火材料的侵蝕和MgAl2O4、CaO·Al2O3的黏附增加了水口內壁的粗糙度,導致水口內壁鋼液絮流、停留時間延長,發生降溫凝結,使結瘤進一步長大。MgAl2O4、CaO·Al2O3和冷凝鋼相互黏結、搭橋,促使結瘤物從內壁向中心延伸,從而縮小了水口內徑,使澆鑄時液面波動,塞棒曲線上漲,降低了鋼液的可澆注性,從而形成結瘤。

3 改進措施

3.1 調整包芯線成分

適當減少鈣含量、提高鐵含量,降低反應程度,提高安全性;增加包芯線鐵皮的厚度,增加融化時間,提高包芯線插入深度,促進鋼液充分反應。

3.2 優化喂線工藝

適當提高喂線的速度,采用分段喂線,減緩反應劇烈程度,避免鋼液噴濺;適當增加渣層厚度,增加鋼液的平穩性,減少鋼液的氧化;優化渣系組成,提高渣系的吸附性能和流動性;喂線后提供足夠的吹氬時間,促進鋼液中的夾雜物上浮去除。

3.3 改善鋼液潔凈度

控制鋼液中Al、O含量和加Al的時間;過低的O含量需更多的脫氧劑,影響鋼液的可澆注性。

3.4 改進水口材料

在水口內壁涂抹致密涂層增加其光滑度,減少鋼液的絮流;采用更致密的材料,減緩其對鋼液的侵蝕,降低水口內壁的粗糙度,減少結瘤的黏附。

4 結論

(1)SAE8620H齒輪鋼連鑄水口結瘤含有Fe、O、Al、Ca和Mg等,物相為Fe、MgAl2O4、CaO·Al2O3和MgO·Fe2O3。

(2)結瘤主要位于水口圓弧的外側,從外向內生長成樹枝狀,并與冷凝鋼相結合,促進了結瘤的形成。

(3)水口耐火材料的侵蝕和MgAl2O4、CaO·Al2O3的黏附增加了水口內壁的粗糙度,導致水口內壁鋼液絮流、停留時間增加,發生降溫凝結,使結瘤進一步長大。

(4)改進包芯線、優化喂線工藝、提高鋼液潔凈度和更改水口材料等可改善鋼液的可澆注性,從而減少水口結瘤的形成。