基于Abaqus的類堆焊層二維直角切削仿真研究

鄧蓉 肖雄 劉雁峰 周浩嵐 涂吉強

摘? 要:基于Abaqus有限元分析軟件,建立二維熱-力耦合切削有限元模型,使用Abaqus中Johnson-Cook本構模型和網格自適應技術來模擬類堆焊層的切削仿真過程。采用方差等數學分析方法,通過確定刀具形狀、進給量等工藝因素,研究背吃刀量對切削溫度、切削力和進給力的影響規律,得出一組較合理的切削參數。

關鍵詞:Abaqus;切削力;堆焊層;切削仿真

中圖分類號:TG506? ? ? 文獻標識碼:A 文章編號:2096-4706(2021)02-0122-05

Abstract:Based on Abaqus finite element analysis software,a two dimensional finite element model of heat-force coupled cutting was established,and Johnson-Cook constitutive model and mesh adaptive technology in Abaqus were used to simulate the cutting simulation process of similar surfacing layer. By using awesome mathematical analysis method and so on,the influence factors of cutting tool feed on cutting temperature,cutting force and feed force were determined by determining the technological factors such as tool shape and feed rate. A set of reasonable cutting parameters was obtained.

Keywords:Abaqus;cutting force;surfacing layer;cutting simulation

0? 引? 言

再制造在各個領域中一直都有被廣泛的研究和應用,隨著我國經濟發展模式的轉型、生態文明建設步伐的加快,近些年來,再制造產業發展迎來了新的機遇。其中堆焊技術成為了可持續發展的重要支撐技術之一。我國的堆焊技術起源于20世紀50年代末,在各種修復技術中,堆焊技術既是延長零件和材料使用壽命的工藝方法,又是比較可靠、理想的再制造技術[1]。但在堆焊技術中,難以進行切削加工的堆焊層材料會造成切削加工性變差,嚴重遏制堆焊修復工藝的廣泛應用與發展。為解決這一難題,我國在堆焊層切削方面做出了不少的研究。吳志遠等[2]對洛氏硬度為HRC30和HRC45的兩種高性能硬質合金YG610堆焊層進行了切削三要素的正交試驗,結果表明切削三要素對刀具切削里程的影響幅度依次減小。王艷鵬[3]對柱塞表面堆焊2Cr13不銹鋼的加工進行工藝研究,總結出切削加工中注意的要點,為以后提高加工質量提供參考。李崇智[4]探討了司太立和金堆焊輥加工的綠色制造工藝——硬車削,針對硬態切削的特點,確定了適合司太立合金堆焊輥粗加工的刀具,設計了專門的精車刀具并制定了相關的切削參數,并進行了現場加工驗證。但由于傳統的切削實驗會消耗過多的人力、物力和財力,且實驗具有實時性和普適性,使得越來越多的研究工作者使用Abaqus等有限元軟件進行切削仿真。榮志剛等[5]使用Abaqus有限元軟件對45鋼進行切削仿真分析,將所得結果與實際情況進行分析,在優化車削精度上具有一定的意義。姚煬等[6]利用Deform-3D有限元仿真軟件進行PCD刀具高速車削高強鋁合金的切削力仿真,利用刀具參數單因素試驗仿真的方法研究了刀具參數對切削力的影響規律及其機理,研究結果為PCD刀具高速車削高強鋁合金工藝參數的優選提供了理論依據。

Abaqus等有限元軟件可實現對參數如溫度、應變、應力、變形等數值的可視化,對減少材料浪費、優化生產工藝、提高生產效率有著重要的影響。本文使用Abaqus有限元軟件模擬45號鋼堆焊層切削過程,切削仿真碳鋼堆焊層內部硬度的不均勻引起的變化,利用方差等數學分析方法對其切削仿真數據進行分析,得出最適合切削中碳鋼堆焊層的切削用量。

1? Abaqus削仿真模型的建立

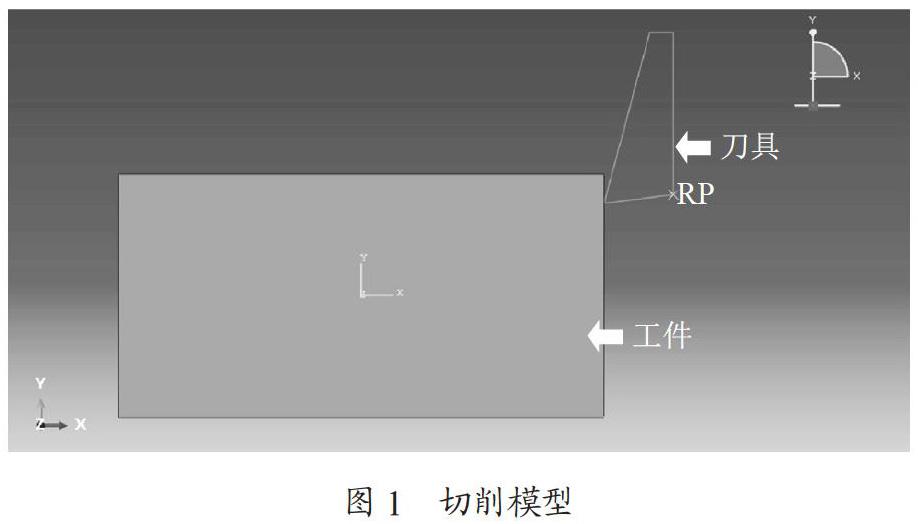

1.1? 建模

如圖1所示,采用Abaqus有限元分析軟件建立二維熱-力耦合切削有限元模型。選擇可變形殼體,建立長為0.02 m,高為0.01 m的工件模型。切削加工過程中,可以通過建立解析剛體刀具模型,達到切削過程中刀具不發生變型的效果,刀具前角γ0=15°,后角α0=7°[7]。

1.2? 材料定義

金屬切削過程是一個大應變、大應變率、高溫,并發生彈塑性流動的過程。切削仿真結果的可靠性、穩定性會受材料本構模型的直接影響,建立合理的材料本構模型,是實現模擬分析的關鍵[8]。

因切屑形態的演化會對切削力產生一定的影響,Johnson-Cook本構模型地使用能夠反映出切削過程中各方面因素產生的結果,描述出工件材料在不同的切削狀態過程中所呈現的熱粘塑性變形行為[9]。45號鋼工件和堆焊層的材料參數如表1所示。

Johnson-Cook本構模型的表達式為:

其中T*為無量綱溫度,Tr和Tm分別為參考溫度和材料的熔點,T為單元溫度,為無量綱塑性應變率,εeq為等效塑性應變, 為等效速率參考值, 為等效塑性應變率,C、n、m為材料的特性系數,A為材料的屈服應力,B為應變變化常數,σ為流動應力[10]。

Johnson-Cook函數數據如表2所示[11]。

在網格自適應技術中,自適應網格允許單元網格獨立于材料移動[9],從而能采用對不同網格賦予不同材料屬性的方式模擬類堆焊層,且在使材料發生大變形時仍然能夠保證網格的質量。如圖2所示,本文使用Abaqus中的集功能,隨機選取網格并建立單元類型的集,在材料屬性中給集賦予堆焊層的材料數據,以模擬創建類堆焊層。

1.3? 仿真相關參數

本文參考了趙永娟等[12]對切削速度、進給量的研究,采用控制變量法確定了切削用量的數據如表3所示。

摩擦系數是影響切削力的重要因素,只用通過正應力摩擦因素模型選擇不同的摩擦系數進行反復地實驗仿真,得到與經驗值相吻合的數值,才能使切削仿真變得更加真實,通過參考榮志剛等[5]對車削過程的有限元模擬及分析的研究定下摩擦系數為0.3,其他默認即可。

2? 仿真結果分析

2.1? 有無堆焊層的切削仿真分析

2.1.1? 切屑分析

圖3(a)為無堆焊層的45號鋼切削過程熱力耦合圖,是典型的帶狀切屑。如圖3(a)所示,刀具擠壓工件使其發生彈性變形,工件應力增大產生塑性變形滑移,第一變形區由于刀具的擠壓產生較大的剪切應力,使得金屬層被擠裂形成帶狀切屑。刀具在切向工件地過程中,刀具的前刀面與切屑之間產生較大的壓力,在切削表面會產生較大的摩擦力。因此次切削過程是由有限元軟件仿真出來的,第三變形區不會出現明顯的回彈現象,但會在已加工表面顯示出殘余應力。

圖3(b)為有堆焊層的45號鋼切削過程熱力耦合圖。如圖3(b)所示,刀具在切向工件的過程中,由于堆焊層內部硬度不均勻,工件內部的雜質由于受到擠壓力的作用顏色已經變紅。由于雜質的存在,切屑彎曲變形處出現切屑部分崩落,且崩落部位均為有雜質處,而切屑內部也出現了部分崩壞,整段切屑受力不均,在已加工表面也顯示出雜質處的殘余應力要大于均勻部分的殘余應力。這樣會導致切削力波動較大,極易產生刀具的非正常磨損。

圖中Ⅰ、Ⅱ和Ⅲ三條曲線依次代表的功能區是第一變形區、第二變形區和第三變形區。

2.1.2? 切削力結果分析

如圖4所示,切削力的波動范圍基本相同。其中圖形表明有堆焊層的切削力要比無堆焊層的切削力波動幅度較大。刀具在切削時,需要克服切削力的主要來源,即工件的變形抗力以及刀具與工件、刀具與切屑的摩擦力,其中變形抗力包括了彈性變形和塑性變形。因為堆焊層材料剛度和硬度均比45號鋼的剛度和硬度要高,所以45號鋼的材料變形抗力要比有堆焊層時的變形抗力要小,在無堆焊層時切削表現得更加穩定;但是在有堆焊層的工件中,刀具切削時會產生更大的彈性、塑性變形抗力,點狀分布的堆焊層使切削力的波動更加劇烈。

由上述仿真結果分析可知,當切削力一旦變得不穩定時,就會導致力的波動幅度增大,引起刀具的磨損量增加。而當力的波動幅度超過臨界值,過于劇烈時,會對刀具造成沖擊,有可能使刀具在切削過程中直接發生崩刃,極大地降低了刀具的壽命。因此,我們在實際中切削帶有堆焊層的材料時應盡量選擇減少背吃刀量,同時有效減少切削力,降低切削力的波動幅度。

2.2? 堆焊層切削力結果分析

2.2.1? 切削力結果分析

在切削過程中,背吃刀量、進給量和切削速度都會影響切削力大小,但背吃刀量的影響大于進給量和切削速度[6]。把背吃刀量對切削變形和切削區散熱效果基本不會產生影響作為前提,當背吃刀量產生變化時,單位切削力與單位體積單位體積散熱量幾乎不會產生任何變動[13]。所以在實際生產加工時,需要考慮在各種常規客觀因素的局限下應選擇合適的背吃刀量來進行切削加工。

如圖5所示,在保持切削速度和進給量不變的情況下,隨著背吃刀量地增加,切削力在增大的同時波動幅度也越來越大。如表4所示數據,通過使用方差公式(4),為:

S2為數據的方差,xn為數據,x為平均值,n為樣本容量。

利用方差等數學分析方法分析可知:在v=600 m/min、f=0.12 mm的情況下,選用ap=0.1 mm的切削力波動情況最穩定。

綜上可知:切削力波動大,在波動的變化中,切削力和切削熱都集中在刃口附近,而切削溫度上升、切削力增大都使刀具刃口極易磨損和崩落。

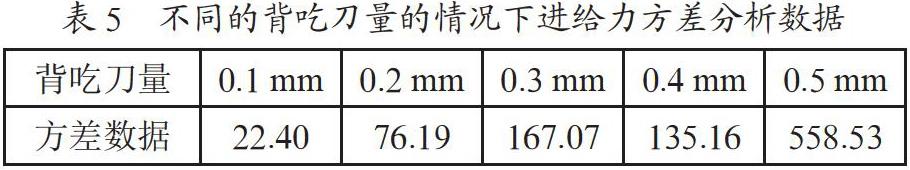

2.2.2? 進給力結果分析

進給力是在切削時在進給方向上工件給刀具地進給的一個抗力。如圖6所示,隨著背吃刀量的增加,進給力的波動情況越來越劇烈、波動范圍越來越大,進給力的大小幾乎呈2倍增加,但始終在0N上下范圍內波動。見表5,通過使用方差等數學分析方法可得:在v=600 m/min、f=0.12 mm的情況下,選用ap=0.1 mm的進給力波動情況最穩定。

綜上可知:當背吃刀量增大時,工件給刀具的進給抗力也會隨之而增大,隨著背吃刀量的增加,進給力的波動幅度也會增大。但與切削力相比,背吃刀量對進給力的影響要小得多。

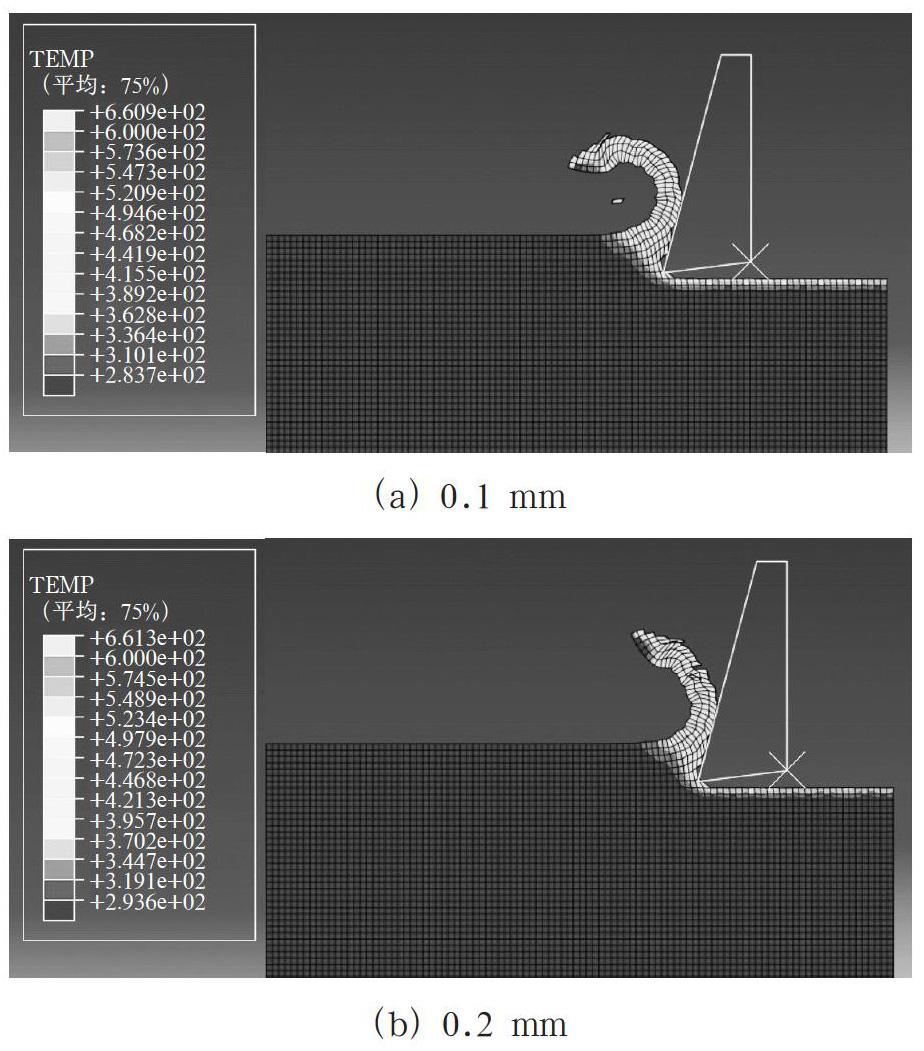

2.2.3? 溫度場分析

在v=600 m/min、f=0.12 mm不變的情況下,分別對背吃刀量為0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm的切削進行仿真實驗,實驗的溫度場和熱傳導圖的仿真結果如圖7所示。

見圖7,工件的切削溫度隨背吃刀量的增大而不斷提高。圖7(a)表示背吃刀量為0.1 mm時,最高的切削溫度為660.0 ℃,圖7(b)表示背吃刀量為0.2 mm時,最高的切削溫度為661.3 ℃,圖7(c)表示背吃刀量為0.3 mm時,最高的切削溫度為663.0 ℃,圖7(d)表示背吃刀量為0.1 mm時,最高的切削溫度為665.9 ℃,圖7(e)表示背吃刀量為0.5 mm時,最高的切削溫度為681.3 ℃。

通過圖8可以看出,當背吃刀量在0.4 mm~0.5 mm時,工件切削區域的溫度最大值變化幅度為2.3%,變化幅度最大。說明當背吃刀量超過0.4 mm時,工件切削區域的最高溫度急劇增大,對刀具的影響較大。當背吃刀量小于0.4 mm時,工件切削區域最高溫度增大的較為平緩,對刀具的影響較小。

3? 結? 論

本項目使用了Abaqus有限元分析軟件對45號鋼堆焊層進行切削仿真,對實驗數據進行分析之后得出了相關結論。

(1)有堆焊層的45號鋼比無堆焊層的45號鋼的切削力的波動情況要劇烈,但切削力的波動范圍相差不大。

(2)在保持切削速度和進給量不變的情況下,隨著背吃刀量地增加,切削力和進給力在增大的同時波動情況越來越劇烈。與切削力相比,背吃刀量對進給力的影響要小得多。

(3)工件的切削溫度隨背吃刀量的增大而不斷提高。當背吃刀量小于0.4 mm時,工件切削區域最高溫度增大的較為平緩,對刀具的影響較小。

(4)在此次實驗中,得到的切削力波動情況最穩定的數據為:v=600 m/min、f=0.12 mm、ap=0.1 mm。

參考文獻:

[1] 胡隨芯,秦訓鵬,胡澤啟,等.熱作模具堆焊修復再制造技術發展現狀與趨勢 [J].熱加工工藝,2019,48(5):10-16.

[2] 吳志遠,王淑卉,賈少軍,等.再制造高硬堆焊層切削加工研究 [J].現代制造工程,2011(4):63-65+106.

[3] 王艷鵬.擠壓機主柱塞表面堆焊不銹鋼加工工藝研究 [J].鍛壓裝備與制造技術,2018,53(2):61-62.

[4] 李崇智.司太立合金堆焊輥的硬車削工藝研究 [D].重慶:重慶大學:2008.

[5] 榮志剛,焦黎,賀曉洋,等.基于ABAQUS的車削過程有限元模擬及分析 [J].機床與液壓,2009,37(9):233-236.

[6] 姚煬,沈春根,馬殿文.PCD刀具高速車削高強鋁合金切削力仿真 [J].工具技術,2019,53(2):81-85.

[7] 盧秉恒.機械制造技術基礎:第3版 [M].北京:機械工業出版社,2008.

[8] 劉東,陳五一.鈦合金TC4切削過程流動應力模型研究 [J].塑性工程學報,2008(1):167-171.

[9] 劉艷磊,孟磊,張春.基于ABAQUS的二維直角切削仿真研究 [C]//2019年船舶電子自主可控技術發展學術年會.南京:《艦船電子工程》編輯部,2019:85-88.

[10] 潘晨,李慶華,胡愷星,等.微織構刀具對工件表面殘余應力影響有限元分析 [J].組合機床與自動化加工技術,2020(1):14-16+21.

[11] CHEN G,CHEN Z F,TAO J L,et al. Investigation and validation on Johnson-Cook fracture parameters of 45 steel [C]//第五屆國際非線性力學會議.上海:上海大學出版社,2007:795-799.

[12] 趙永娟,黃美霞,潘玉田.基于ABAQUS的45鋼切削有限元仿真研究 [J].煤礦機械,2012,33(10):113-114.

[13] 韓旭,李嫚,房祥輝.PCBN刀具切削堆焊鈷基合金的試驗研究 [J].工具技術,2020,54(1):28-32.

作者簡介:鄧蓉(1999—),女,漢族,湖南常德人,本科在讀,研究方向:機械設計制造及其自動化;通訊作者:肖雄(1990—),女,漢族,湖南婁底人,講師,碩士研究生,研究方向:先進制造技術。