燃氣鍋爐低氮排放改造后運行問題剖析

孫 屾

(天津泰達熱電能源管理有限公司 天津 300450)

0 引 言

天津市為切實改善生態環境質量,大幅降低氮氧化物排放量,打贏藍天保衛戰,市環保局明確作出分批實施全市燃氣鍋爐低氮改造計劃,全面推動燃氣鍋爐低氮改造工作。2020年3月天津經濟技術開發區管理委員會下發了《關于印發天津經濟技術開發區2020年打贏藍天保衛戰實施方案的通知》,要求天津泰達熱電能源管理有限公司熱源二廠在2020年10月底前完成鍋爐低氮改造,氮氧化物排放限值由原來的80 mg/Nm3降至30 mg/Nm3以下。本文對熱源二廠低氮改造的方案選擇、調試及運行過程中出現的問題及解決思路進行了闡述,總結了在環保達標要求下鍋爐安全經濟運行的經驗。

1 熱源二廠低氮改造選型及改造方案

天津泰達熱電能源管理有限公司熱源二廠現有2臺35 t/h燃氣蒸汽鍋爐、2臺29 MW燃氣熱水鍋爐和2臺58 MW燃氣熱水鍋爐,可向用戶提供1.6 MPa過熱蒸汽和130℃一次網熱水。在低氮改造前,熱源二廠燃氣鍋爐在原燃燒器+FGR模式下氮氧化物排放可以穩定達到80 mg/Nm3以下。為穩定達到30 mg/Nm3以下,目前適用于燃氣鍋爐的降氮技術主要有2種:一種采用低氮燃燒器+煙氣外循環系統,簡稱FGR;另一種采用直燃型低氮燃燒器的煙氣內循環系統,簡稱FIR。目前應用較為廣泛且技術較為成熟的是低氮燃燒器+FGR系統,該系統在FGR投用時可以達到氮氧化物排放小于30 mg/Nm3并穩定運行,如果關閉FGR僅靠低氮燃燒器自身調節,氮氧化物排放也可達到50 mg/Nm3以下。只采用低氮燃燒器的FIR系統,目前在小型模塊爐的應用技術較成熟,對于大噸位的供熱鍋爐近幾年也有產品出現,其原理為自由射流和分級燃燒,利用壓縮空氣做配風,實現煙氣內循環。由于熱源二廠在改造前已有安裝完成的FGR管道,采用FGR煙氣外循環技術對于現場改動最小,可降低投資成本,故此次改造選擇低氮燃燒器+煙氣外循環降氮技術(FGR技術)方案,可確保系統排出NOx的濃度小于30 mg/Nm3。

本次改造方案主要是將現有6臺鍋爐的燃燒器更換為低氮燃燒器,由于更換低氮燃燒器后需要更大的鼓風量,故需更換鼓風機并對其相關煙道、閥門進行改造,為避免煙氣空氣混合后帶水,新增混煙箱并為熱水鍋爐新增空氣預熱器以及其他動力配電系統、自控系統改造。

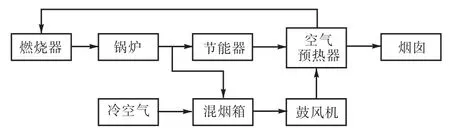

蒸汽鍋爐流程為:冷空氣進入混煙箱與回流煙氣混合后進入鼓風機,經鼓風機加壓進入現有空氣預熱器加熱后送入低氮燃燒器燃燒,回流煙氣為鍋爐節能器前高溫煙氣。工藝流程如圖1所示。

圖1 蒸汽鍋爐改造方案工藝流程圖Fig.1 Process flow chart of steam boiler transformation plan

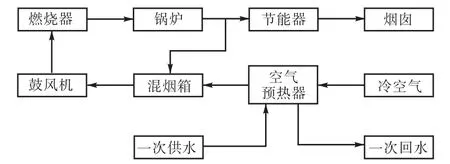

熱水鍋爐流程為:冷空氣經空氣預熱器加熱后進入混煙箱,在混煙箱里與回流煙氣混合后進入鼓風機,經鼓風機加壓送入低氮燃燒器燃燒;熱水鍋爐的空氣預熱器熱源為鍋爐熱網一次供水。工藝流程如圖2所示。

圖2 熱水鍋爐改造方案工藝流程圖Fig.2 Process flow chart of hot water boiler transformation plan

2 低氮改造后出現的運行問題及解決思路

熱源二廠由于其自身特殊性,6臺鍋爐通過共用煙道與煙囪連接,在多臺爐共用的情況下,公共煙道氣流擾動增加,加之尾部共用煙道過長造成煙阻增加,并且每臺爐煙道擋板門不嚴,由此引發了一系列運行問題。

2.1 鼓風壓力低達不到預定風壓

在改造設計方案中,將所有鼓風機進行更換,鼓風機風壓達到鍋爐在額定負荷下所需克服各段阻力之和的1.2倍,風機壓頭或煙風總阻力(空氣預熱器進風口至空氣預熱器煙氣出口)蒸汽爐≤11 kPa,29 MW熱水爐≤10 kPa,58 MW熱水爐≤11 kPa,原有鼓風機不能滿足改造要求,故將原35 t/h蒸汽鍋爐和29 MW熱水鍋爐的132 kW風機更換為185 kW,原58 MW熱水鍋爐的280 kW風機更換為350 kW,提高風量、風壓。當6臺鍋爐全部滿負荷運行時總煙氣量約30萬Nm3/h,按照煙氣溫度70℃計算,煙道內煙氣流速約為10.5 m/s,可以滿足設計要求。但二廠匯流煙道過長,且鍋爐規模跨度較大,因此存在互相擾流的情況,在實際運行中鼓風機壓頭不能完全克服系統阻力,尤其在經過新改造的低氮燃燒器后,壓降原設計為2~3 kPa,實際運行中達到7 kPa以上,造成了鍋爐不能滿出力運行,并且由于更換了較大功率的鼓風機,鍋爐爐膛壓力較改造前同負荷情況下升高,對原有附屬部件承壓能力均有一定影響,如排水水封、防爆門等。

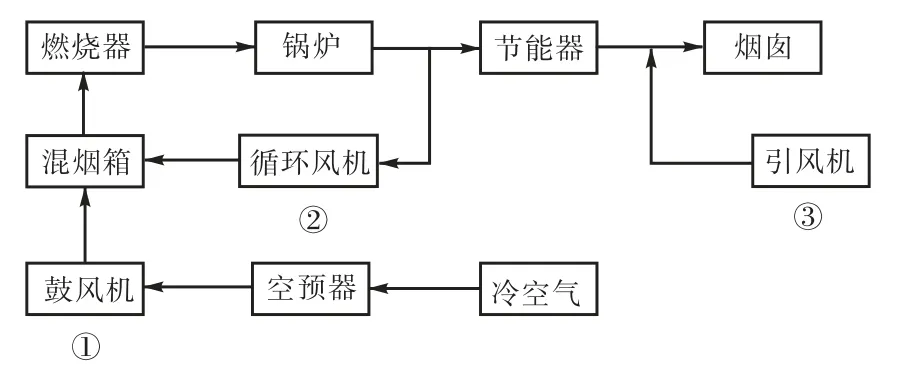

解決方案如圖3所示。

圖3 鍋爐解決方案工藝流程圖Fig.3 Process flow chart of boiler solution

①系統不更改,鼓風機更換。更換壓頭風量更大的鼓風機,此方法是最直接、最有效的解決方法,但經過低氮改造后,鍋爐振動明顯增大,尤其針對燃燒器處壓降增大的問題,更換更大的鼓風機有進一步增加鍋爐振動的風險。

②改造成雙風機系統。由于鼓風機壓頭和風量不能滿足運行出力,可以增加1臺耐高溫循環風機,一方面可以增加進入燃燒器的壓頭,另一方面可以減少尾部煙道的擾動,但受限于風機室面積,選地較為困難。

③在公共系統中增加1臺共用引風機。由于公共煙道氣流擾動的影響,在6臺爐共同運行的情況下,尾部煙阻增加,增加引風機可以有效增加尾部煙道壓頭,減少由于停運鍋爐尾部煙道擋板門不嚴造成的漏風現象,此種改造最為可行。

2.2 煙道擋板門不嚴造成風道冷凝水嚴重

低氮改造過程中,因回流煙氣中帶有部分水蒸氣,在與空氣混合后溫度低于其露點溫度,會有大量冷凝水析出腐蝕風道、風機等設備,影響系統運行的穩定性,因此在空氣進風口增加空氣預熱器與混煙箱,空氣預熱器熱源采用鍋爐一次網供水,使空氣升溫后使其與煙氣混合后的溫度高于露點溫度,可以避免混合煙氣的冷凝結露現象。但在實際運行中外界氣溫較低時,停運鍋爐由于煙道擋板門不嚴、再循環閥不嚴造成鼓風風道內有大量冷凝水,風機吹掃后造成鍋爐點火槍有水,鍋爐點火困難。

解決方法:煙道擋板門不嚴是行業較為普遍的一個現象,可以采取在煙氣再循環閥后加裝手動閥的方法,在鍋爐停運后手動關閉煙氣再循環手動閥,可以減少鼓風風道內的冷凝水,保證點火成功率。

2.3 回流煙氣對于經濟性的影響

影響鍋爐效率的主要因素有:排煙溫度熱損失、散熱損失、燃料不完全燃燒等。由于燃燒器改造后散熱損失及鍋爐結構與改造前相比未發生改變,低氮改造對鍋爐熱效率產生影響的因素主要有2個,即排煙溫度熱損失與燃料的不完全燃燒程度。

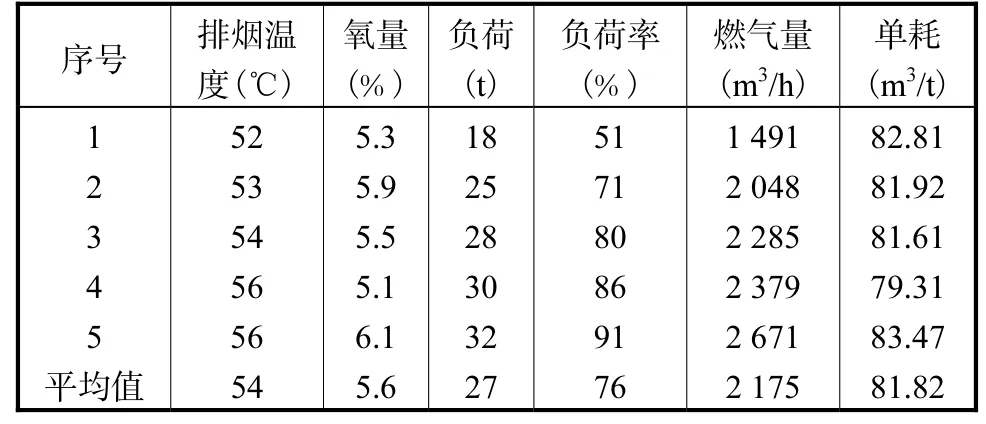

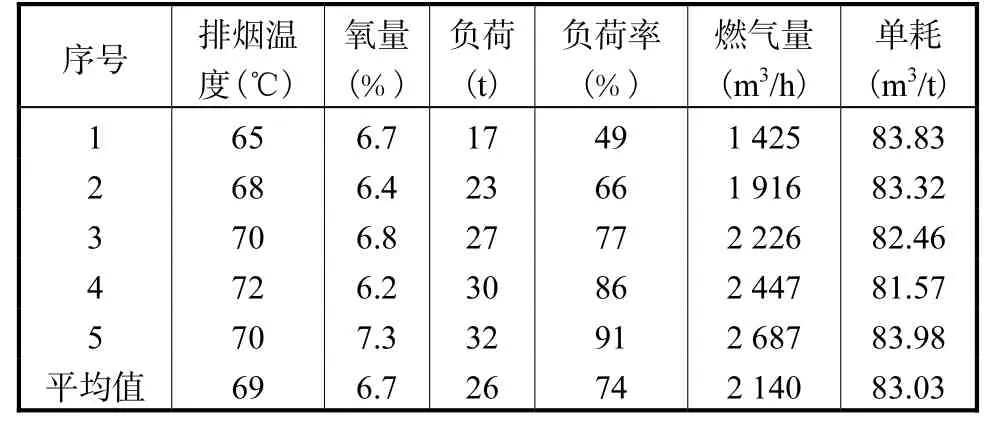

對于改造鍋爐,由于爐膛燃燒溫度降低,輻射換熱減少,尾部煙氣流量增加,對流換熱量增加,鍋爐整體效率存在降低的可能性。一些文獻指出,由于對流換熱量增加量不足以彌補輻射換熱量減小量,鍋爐總體效率下降,根據鍋爐爐型和運行工況,一般鍋爐效率下降0.5%~4.5%。表1、表2為熱源二廠2號爐的運行監測數據對比。

表1 改造前不同工況下運行單耗Tab.1 Operating unit consumption under different working conditions before transformation

表2 改造后不同工況下運行單耗Tab.2 Operating unit consumption under different working conditions after transformation

表2 配套后的涂膜性能指標Tab.2 Performance index of coating film after matching

據低氮改造前后運行數據對比來看,改造前負荷在70%~90%之間,氧量控制在5%~6%之間,排煙溫度在60℃以下時燃氣單耗較好,改造后負荷在80%~90%之間,氧量控制在6%~7%之間,排煙溫度在70℃以下時燃氣單耗較好。從數據上看,低氮改造后排煙溫度比改造前排煙溫度高10~15℃。排煙溫度升高即燃料在爐膛內與對流管束的傳熱量降低,所以為滿足目前已有熱負荷,需要增加一定的燃氣供給量進行燃燒。為了使氮氧化物在全負荷均能達到排放限值以下,提升了點火段的燃氣量,并且為避免事故的發生,對FGR投運時間也有一定要求,當鍋爐運行正常穩定后,才能逐步開啟煙氣再循環系統。通過數據比較,改造后燃氣單耗較改造前增加1.48%。并且改造后,因排放指標下降,回流煙氣量增加、風機容量加大,耗氣量、耗電量會隨之增加。

2.4 CO對于運行安全性的影響

考慮回流煙氣中如若存在CO氣體會對鍋爐運行造成安全隱患,因此在每臺爐的回流煙道增加了CO監測。根據改造后情況反饋,2020年整個供暖季回流煙道CO監測數值基本為0,該期間也出現過某個負荷段監測數據出現CO的情況,同時煙囪出口氧含量異常降低(降至2%左右),隨著調試及運行人員的細化調整基本解決。只要合理控制風氣配比,即可解決鍋爐排煙中含有CO的問題。

2.5 煙道漏風對排放數值的影響

爐膛尾部出口處氮氧化物排放量與煙囪處測得的氮氧化物排放量應該是一致的,但在實際運行時出現這兩處測點排放數值不同,煙囪處測得的氧含量偏高,氮氧化物排放量也相應偏高,原因為停運鍋爐煙道擋板門不嚴存在漏風現象及煙溫變化造成氮氧化物排放量發生變化。二廠在處理時也請了多方檢測機構經過多次校核,盡管氮氧化物可以達標,但和爐膛尾部出口處依然存在一定差距。

3 結 語

本次低氮改造后,氮氧化物排放濃度可以滿足30 mg/Nm3的排放限值要求,社會效益、環保效益顯著。對于低氮燃燒器+煙氣外循環系統的改造來說,改造實質是通過降低爐膛溫度,使氮氧化物排放量降低。煙氣再循環可以減少70%的NOx生成,且隨著再循環比例的增加,NOx降低幅度也更加明顯,改造是成功的。但本次低氮改造后也出現了一些問題,燃燒狀態和鍋爐效率也受到一定程度的影響,部分問題隨著調試基本解決,還有一些需要淡季鍋爐全部停運后通過改造解決。■