空客機輪艙壁板零件機加變形分析及優化策略

丁蘇煜,樊娜娜,任萬松

(中國航空工業成都飛機工業(集團)有限責任公司檢驗檢測部,四川成都 610092)

0 引言

航空零件結構復雜,精度要求高,切削量大,極易產生加工變形,是影響航空產品研制的關鍵技術之一。因此,從質量控制的角度出發,收集零件的變形信息進而開展變形分析,為工藝人員建立零件加工變形控制技術規范具有重要意義。

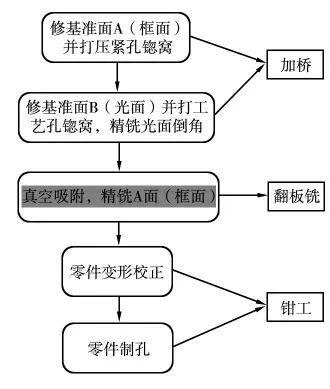

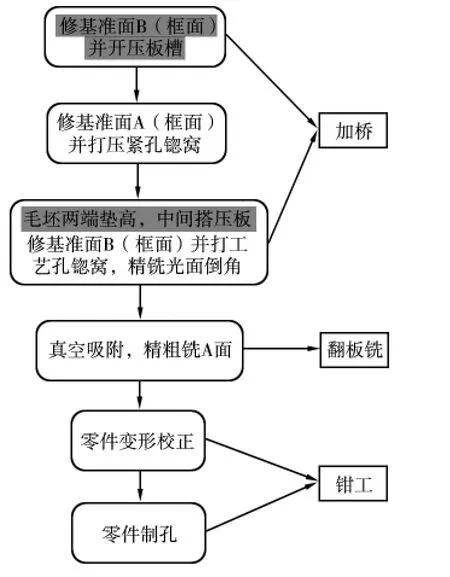

通過分析,空客機輪艙項目國產Alerris 材料的零件加工工藝流程如圖1 所示,此類零件存在2 個典型質量問題:①零件光面存在接刀臺階;②零件以光面定位時,容易向上拱起變形,且間隙≥0.5 mm,無法通過校正達到圖紙平面度0.5 mm 的要求。

圖1 空客機輪艙零件加工流程

為此,分析空客機輪艙項目國產Alerris 料的零件變形機理,并根據分析結果提出工藝優化策略,以提升零件加工質量。

1 變形分析

1.1 零件結構分析

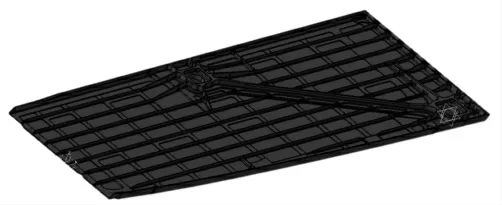

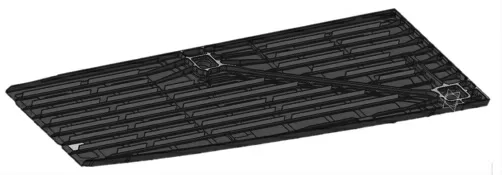

空客項目最典型的零件為左右側壁板,如圖2 所示。該零件為單面零件,纖維方向沿長度方向,正上方及右下角為兩個大通孔,以一條斜筋相連,其余筋條均沿長度方向,腹板厚度絕大部分小于2 mm,最小為1.2 mm。零件下方為五坐標緣條,左端頭沒有緣條。該零件質量控制的難點主要包括:①零件腹板厚度小,且厚度公差只有±0.1 mm,需通過半精加工控制腹板厚度;②零件鼓包區域凸臺厚度為高精度尺寸;③零件大部分孔均為精孔。

圖2 左右側壁板零件

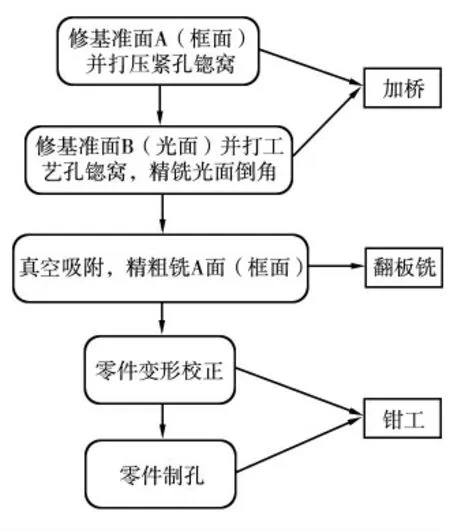

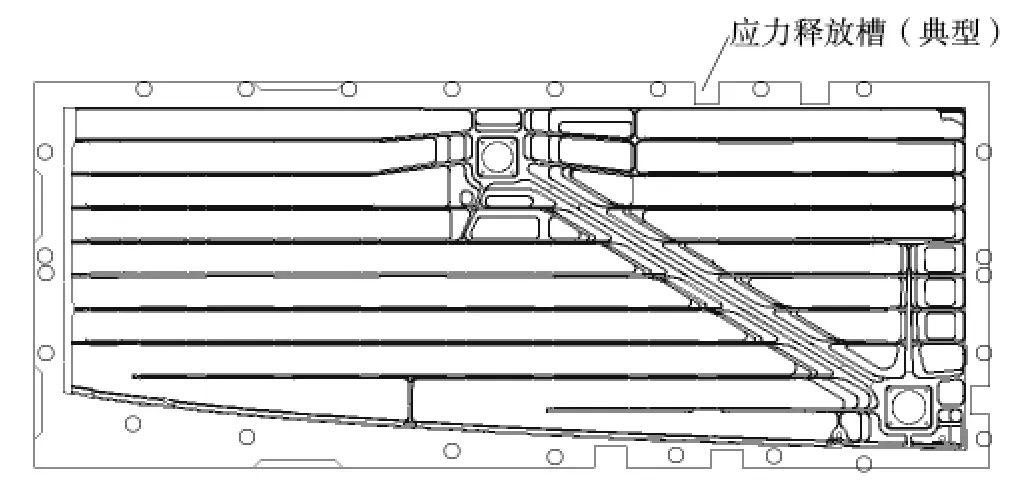

1.2 工藝流程分析

傳統工藝流程如圖3 所示,主要分為3 個階段:①在加橋進行粗加工并將光面精銑到位,形成檢驗項目(表面接刀臺階);②在翻板銑機床進行精加工,形成框面檢驗項目(筋位、孔位、平面度等);③在鉗工工序進行校正后,再次形成檢驗項目(平面度、精孔孔徑)。

圖3 傳統工藝流程

1.3 零件變形分析

零件加工的過程中,在翻板銑加工后,零件會有不同程度的彎曲變形,以零件光面為底面,變形趨勢為零件中間向上拱起,該狀態不利于鉗工校正零件,如圖4 所示。

圖4 加工變形趨勢

國產Aleris 材料零件試加工階段平面度情況:①D531-37117-200 加工的16 個零件,平面度區間為0.8~1.6 mm;②D531-14476-200 加工的8 個零件,平面度區間為1.3~1.5 mm。總體而言,在國產料試加工階段,零件變形的波動均較大,且波動范圍難以控制,給產品質量控制提出了新的挑戰。

結合零件材料,從機加過程分析,零件出現上述變形主要是以下3 個因素的綜合影響。

(1)環境溫度。溫度變化導致零件伸縮變形、張角變化等。

(2)材料初始殘余應力。毛坯初始應力平衡狀態被打破,新的應力重分布導致零件變形。

(3)切削過程熱-力耦合。在機械載荷與熱載荷綜合作用下產生的加工表面應力導致零件變形。

但是,相同加工方案、加工參數和加工設備分別加工進口料和國產料,其變形方式出現顯著差異,因此判定出現變形差異的主要原因是由材料初始殘余應力不一致導致。影響材料初始殘余應力的因素主要有2 個:①材料初始殘余應力的去除,會導致加工時零件附加力矩的產生,直接誘發零件變形;②從鋁材制造過程分析,其熱軋方式、固溶淬火、拉伸和時效的不同對初始殘余應力有很大影響,是影響材料殘余應力的主要原因。

綜合上述分析,為提升零件質量,必須從數控加工工藝流程及材料成型過程開展改進。

2 工藝優化策略

基于上述分析,結合機械加工廠已有的工藝經驗,探討數控加工工藝優化策略。

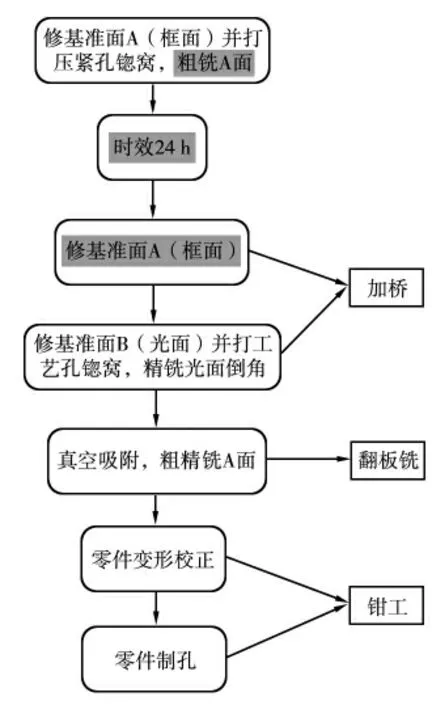

2.1 殘余應力提前釋放

(1)粗加工余量為3.5 mm,如圖5 所示,將零件粗加工分離出來,并增加時效處理,充分釋放零件變形。該方案所用粗加工刀具:JGXLAY2GNT/32*35*100R3,修光面刀具:JGXLAY2GNT/32*35*100R3。

圖5 殘余應力提前釋放策略

試驗結果:粗加工后修光面,零件表面接刀不平,臺階較大,刀軌之間臺階0.03~0.05 m,且表面質量較差。精加工后零件仍向上拱起,但變形較小,光面與平臺間隙為0.5~0.8 mm。

結果分析:采用該方案后,零件變形減小,但并未將拱起變形完全消除。由于零件粗摳,毛坯中空,導致零件光面修面接刀不平,極大增加了鉗工工作量。考慮到拱起變形未完全消除的原因,可能是光面接刀不平導致,于是在粗精加工分離方案不變的基礎上做二次方案優化。

(2)內型余量3.5 mm,腹板厚度8 mm,筋頂與毛坯頂面齊平(圖6)。相比上一方案更改的內容:①所有筋頂余量與毛坯頂面齊平,并開橫向槽,成井字形;②側邊余量3.5 mm。理論值小于4 mm 腹板,粗加工余量保持一致高度,余量不小于4 mm;理論值大于4 mm 腹板,余量為4 mm。粗加工后腹板厚度為8 mm。該方案所用粗加工刀具:JGXLAY2GNT/32*35*100R3,修光面刀具:JGXLAY2GNT/32*35*100R3 JGMLAJ6XWT/80*12*50R0∠90o。

圖6 筋頂余量與毛坯頂面齊平

試驗結果:粗加工后修光面,由于使用了D32 刀具去光面大余量,D80 盤刀精修光面,零件光面質量較好,但零件表面接刀不平增大,刀軌之間臺階0.1~0.2 mm。精加工后零件仍舊向上拱起,光面與平臺間隙為0.5~0.8 mm。

結果分析:本次增加腹板厚度,在筋頂與毛坯頂面齊平的情況下,光面修面仍舊接刀不平。考慮到兩個可能存在的問題:①修光面時刀具加工參數不合理;②零件結構原因導致修面過程中加工應力得不到釋放。在此方案基礎上做第三次方案優化。

(3)以(2)方案為基礎的修面試驗。修光面刀具:JGXLAY2GNT/32*35*100R3,加工參數:S17000,F5000;JGMLAJ6XWT/80*12*50R0∠90o 加工參數:S5000,F2000。

首先通過更改加工參數的方法優化方案,采用D32 刀具去光面大余量,采用盤刀精修光面0.13 mm。經過多個零件反復試驗,D80 刀具參數更改為S2000,F1500。

試驗結果:該參數加工下,零件光面表面質量最好,臺階在0.03~0.05 mm,臺階依舊沒有完全消除。

繼續優化方案,在修面參數為S2000,F1500 基礎上,增開應力釋放槽(圖7)。

圖7 增開應力釋放槽

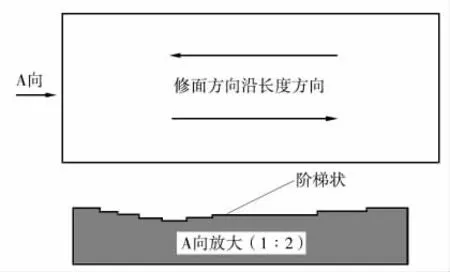

試驗結果:臺階依舊為0.03~0.05 mm,且零件精加工后仍然向上拱起變形。由于零件修面時必須無應力裝夾,采用盤刀修面切削力較大,導致其中4 件試驗件在修面過程中被向上拉起。零件光面臺階最大0.5 mm,臺階成階梯狀,最低點與毛坯頂面相差1 mm。零件長度方向平面度相差1.1 mm。后通過用小切削力的D32 刀具挽救加工3 件,再由鉗工打磨交付使用。加工情況如圖8 所示。

圖8 光面表面質量示意

結果分析:通過改變切削參數的方法,修面效果有所改善,但仍舊無法完全消除光面臺階,鉗工仍需打磨。零件加工過程中變形,筋頂并未能起到有效的支撐作用。開粗加工應力釋放槽對零件加工過程及最終結果基本沒有影響。經分析是零件過大,且零件結構本身三面緣條,應力釋放槽為了避讓緣條而無法銑穿零件,導致應力釋放槽影響較小。

2.2 殘余應力錯序釋放策略

如圖9 所示,可看出該方案與傳統工藝方案在流程上沒有區別,不同之處在于精加工中零件結構的加工順序以及加工參數的變化。

圖9 殘余應力錯序釋放策略

與傳統工藝方案的主要區別:①粗摳過程中筋頂直接銑至理論尺寸;②傳統工藝方案采用零件整體層降式粗摳,模擬外廠方案采用單個框格粗摳到位,再粗摳下一個框格;③傳統工藝方案先銑內形,后銑腹板。模擬外廠方案先將3 mm 以上腹板銑至理論尺寸,再將其余所有腹板銑至理論尺寸,最后銑內型。

試驗結果:由于取消了粗加工機床粗摳零件的步驟。零件毛坯狀態重大半噸,不存在修面刀具將零件拉起的情況。零件修光面接刀臺階消除,表面質量好。零件變形情況,3 個試驗件均有不同程度反向拱起,第一件光面與平臺間隙0.5 mm(基本合格),第二件0.2~0.3 mm(合格),第三件0.7 mm(不合格),狀態極不穩定。

結果分析:模擬外廠方案注重精加工零件的加工順序,從試驗結果來看,零件結構的加工順序與零件變形情況沒有直接關系。

2.3 預變形補償策略

針對該零件試驗情況總是反向拱起的情況,采用粗加工預變形的方法抵消精加工后反向拱起變形,如圖10 所示。

圖10 預變形補償策略

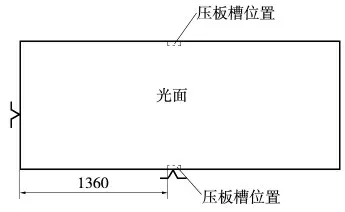

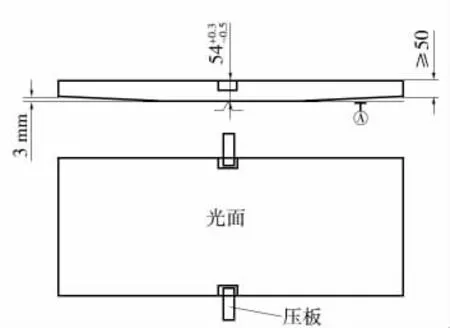

該方案與傳統工藝流程主要區別:①先修零件光面見光,毛坯長度方向中間增開壓板槽,如圖11 所示;②第二次修光面前,毛坯兩端墊高3 mm,中間搭壓板,通過壓板壓彎毛坯,在壓彎的情況下修面,如圖12 所示。

圖11 壓板槽位置

圖12 零件預變形

試驗結果:零件光面修面,無接刀臺階,表面質量好。粗加工預壓彎,精加工后抵消反向拱起變形。以光面定位,零件兩端翹起最大2 mm,部分零件端頭平整,與工作臺貼實,該狀態有利于鉗工校正。

結果分析:由于零件光面帶應力修面,修面時毛坯穩定,剛性好,故修面質量更好。零件修光面提前壓彎,修面后松開壓板,由于材料的彈性變形,零件回彈2~3 mm。以光面定位精加工前,零件兩端已經翹起2~3 mm,從而精加工后抵消反向拱起變形。

3 應用效果

3.1 修面改進評價

回歸傳統方案,不再分離粗精加工,在粗加工機床銑基準面時預先壓彎帶應力修面。毛坯位置固定,剛性好。修面無接刀臺階,采用盤刀精修面,表面質量好,觸摸無臺階痕跡。

3.2 變形改進評價

提前壓彎毛坯修光面,利用材料的彈性變形使壓板松開后毛坯自動回彈。翻面后以光面定位,毛坯已提前形成兩端翹起狀態,從而保證了后續鉗工校正零件。

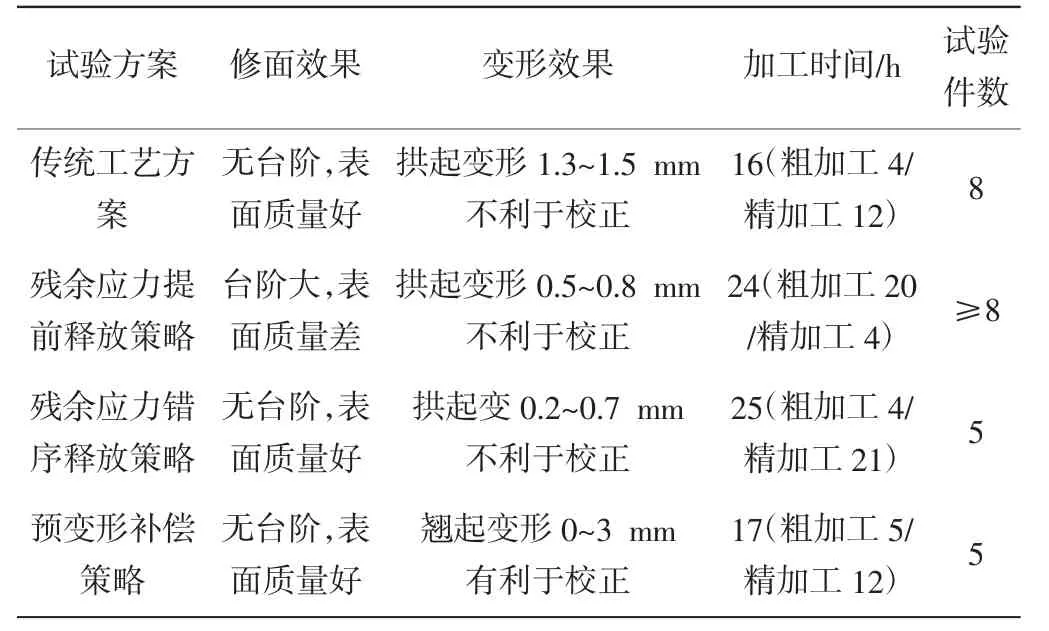

3.3 試驗方案結果對比

如表1 所示,與變性補償策略為最優方案,在經過5 件零件的試驗成功后,該方案已在機輪艙壁板上正式使用。目前機輪艙壁板左右件均按該方案加工,已經交付560 件,有效解決了該項目機輪艙壁板零件的質量瓶頸問題,大大提高了零件的交付合格率。

表1 試驗方案效果對比