探討核電廠軸承補脂間隔和加脂量

何 亮,馬紅軍,譚劍鋒

(廣研檢測(廣州)有限公司,廣東廣州 510700)

0 引言

目前國內核電行業已有30 余年的發展歷程,隨著科技發展和設備的更新換代,對核電運維的要求逐步提升。

因為核安全的重要性,再加上設備零部件因磨損失效占比高達80%,50%以上的機械裝備的惡性事故都源于潤滑失效和過度磨損[1],有效的設備潤滑維保尤為關鍵。目前,核電廠設備潤滑維護管理基本以操作規程文件進行定期維護,屬于計劃性維修,大部分用脂設備的補脂周期和補脂量均參照設備廠商提供的設備運行與維修手冊執行,未考慮設備工況及所處環境,缺乏科學性。

近些年致力于提升核電廠的設備潤滑管理,對于核電廠的補脂周期和補脂量進行了相關研究,以實現脂潤滑設備精準潤滑,保障核電廠設備運行的可靠性和安全性,延長設備使用壽命。

1 補脂間隔選擇

如同商品有保質期一樣,潤滑脂也是有使用壽命的,主要由于剪切作用和老化,其潤滑性能會隨著設備的穩定運行中逐漸降低,在使用過程中金屬磨料也會逐漸增多。因此,在多數情況下必須隔一定時間進行加脂。實際上補脂間隔需要考慮的因素較多,主要因素有如下8 個。

1.1 確定軸承型號

不同的設備在特定工況會使用不同黏度的潤滑劑,同樣軸承的構造及環境也會影響軸承的加脂量和補脂周期。軸承的種類有很多,按照摩擦方式可以分為滑動軸承和滾動軸承,而滾動軸承大部分是采用潤滑脂潤滑,所以首先需要確定軸承的類型。決定補脂間隔的主要參數有軸承轉速n、軸承的外徑D、內徑d和寬度B 等。

1.2 溫度

溫度是影響潤滑脂性能的非常重要的因素,潤滑脂會因溫度的上升而加速老化。溫度對于潤滑脂的流動性具有很大影響,溫度升高,潤滑脂變軟,使得潤滑脂附著性能降低而易于流失。另外,在較高溫度下潤滑脂的蒸發損失增大,氧化變質與凝縮分油現象嚴重。在溫度下降時潤滑脂硬度會增加,影響正常輸送,造成潤滑脂不能及時到達潤滑點,設備冷啟動時缺乏潤滑。

研究表明,軸承工作溫度超過70 ℃時,每升高15 ℃補脂間隔周期將減半,一般情況下補脂間隔時間不超過30 000 h。

1.3 水分

潤滑脂中過多的水分將嚴重影響設備的潤滑效果,必須將脂中水分含量控制在盡可能低的程度。當設備受到水分影響時,應比理想的補脂周期更為頻繁地對軸承進行潤滑,以降低油膜強度被破壞、潤滑脂流失的風險。

1.4 振動

一般的振動不會對油脂壽命有太大影響,但劇烈的振動和沖擊(如礦山設備)可能導致潤滑脂乳化。在這種情況下應縮短補充潤滑間隔。如果潤滑脂變得太軟,就應使用機械穩定性好或更高稠度的潤滑脂。

1.5 負載

設備軸承起到支撐、固定和傳遞力矩等作用,而軸承摩擦副之間依靠油膜減少摩擦,油膜的厚度將直接影響它們的傳動效率。故當設備運行負載較大時,應該適當減少補脂周期的間隔,以保證一定強度的油膜,降低摩擦、減少磨損;當設備運行負載較輕時,理應適當延長補脂周期,降低能耗、節約成本。

1.6 粉塵

粉塵一般來自于外界,當設備密封性不好或一些長期露天的設備會受粉塵影響較大。有無粉塵屬于污染因素一種,長期存在可能會使潤滑劑的黏度增大或減少,從而引起磨損破壞、導致密封失效等危害。在這種情況下,潤滑脂會因異物入侵造成機械剪切作用不斷地消耗,故應在必要時候進行補脂。

1.7 軸承安裝位置

一般軸承安裝位置有水平安裝、垂直安裝及45°安裝3 種方式。安裝位置對軸承的加脂量有小幅影響,因為潤滑脂在隨設備運行時會受到不同方向的力作用,造成不一樣的消耗。與其他兩種方式相比,垂直安裝(即臥式安裝)的補脂周期較短。

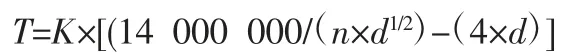

1.8 軸承補脂周期計算

根據以上因素分析,得出了一個計算軸承在首次加脂之后的補脂間隔的經驗公式。因受到以上因素影響,故給上述條件設置一個波動的系數范圍(0.1~1.0),從而得到不同的補脂間隔。補脂間隔T 與軸承結構、尺寸、轉速和環境條件有關。

式中 K——大因子,K=Ft×Fc×Fm×Fv×Fp×Fd

n——轉速,r/min

d——軸承內徑,mm小因子Ft、Fc、Fm、Fv、Fp和Fd等,受設備工況和安裝位置影響而選擇不同值(表1)。

表1 因子與不同條件狀況分類選擇系數

核電廠部分設備是停機切換運行或運行時間間隔極短,這種加脂情況下:如果設備實際運行時間沒有達到連續運轉的補脂間隔時間,其補脂間隔應為一年一次或大修時候加一次脂;如果大于連續運轉的補脂間隔時間,則按正常補脂周期進行加脂維護。

2 加脂量的核算

2.1 加脂量對軸承的影響

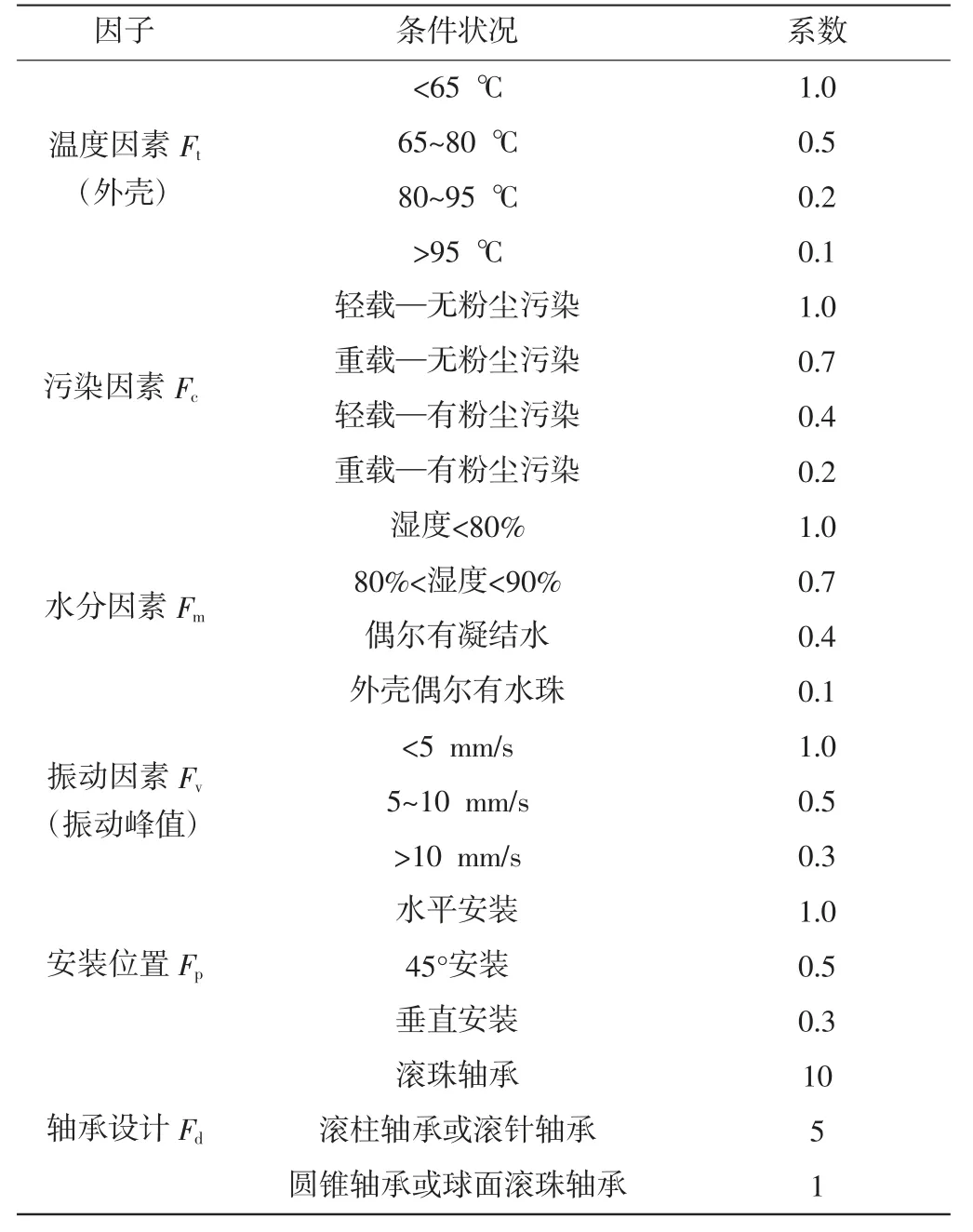

加脂量的多少會影響設備的正常運行:量加多了,不利于散熱,引起局部高溫,降低潤滑脂的使用壽命;量少了,則不足以形成潤滑油膜,不能及時對設備摩擦副形成潤滑保護,造成設備的磨損。圖1 為不同加脂量情況對軸承溫度的影響:圖1a)為正確的加脂量,剛開始填充的時候溫度逐漸上升,但軸承內潤滑脂分散均勻后溫度恢復至原始狀態,隨后趨于平穩;圖1b)為加脂量不足情況,隨著設備的運行,潤滑脂在消耗和揮發,最初有短暫的溫度下降,但由于潤滑不足,兩摩擦副之間摩擦增大,溫度會逐漸上升;圖1c)為加脂量過多的情況,軸承運轉過程中因潤滑脂過度攪拌和混合摩擦,溫度將會逐漸上升,直到到達一個平衡條件。但過多的潤滑脂易造成無法散熱,溫度不會降低。

圖1 加脂量與軸承運行溫度關系

2.2 軸承加脂量計算

2.2.1 初次加脂

使用軸承座的情況下,初次潤滑時建議對軸承(軸承內外圈)進行100%的潤滑脂填充,軸承座內的自由空間填充30%~50%。當軸承的轉速小于1500 r/min 時,填充量為軸承自由空間體積的40%~50%,其余部位加滿;當轉速大于3000 r/min 時,填充量為軸承自由空間體積的20%~30%,其余部位加滿。

2.2.2 定期加脂

軸承在首次加脂后,定期潤滑維護是設備安全平穩運行的關鍵,近年來總結出一套加脂補充公式:一是從軸承的一端(側面)補脂,補脂量為G=0.005D×B;二是從軸承的中間補脂,補脂量為G=0.002D×B。

核電廠的維護大多數是以大綱計劃周期進行潤滑維護,只要到時間即加脂,無論設備是否持續運轉或停機切換運轉等情況。這種情況往往需要更精準的加脂量才能保證核電廠的安全和可靠性,故認為可以通過文獻[2]中所提的計算方式和結合核電廠補加脂間隔,對應選擇公式中G 的系數X 值,具體可選0.002、0.003、0.004(分別對應每周、每月、每年補充潤滑周期的加脂量)。對于放置大于兩年以上的不運行軸承,建議的補充潤滑量為Q=0.01×D×B。通過此方式計算出理論值后,再考慮實際操作性,適當增加補脂量即可,從而得到加脂量Q1。但根據核電廠的特殊性,設備有連續運行和中間停機切換(不連續)運轉兩種條件,故加脂量可以分兩種情況來確定。

(1)對于連續運轉設備加脂量確認。假設某電廠的原始加脂量為Q2,若-5 g≤Q1-Q2≤5 g,最終加脂量為原始加脂量Q2,保持原來值不變;否則以加脂值Q1為主,再和核電廠實際情況作微調。

(2)對于中間停機切換(不連續)運轉設備加脂量確認。以連續運轉設備加脂量為基準,先加其80%左右,觀察溫度情況,再補加,如無異常,按正常加脂補完。

3 結論和建議

由于核電廠對安全性的要求特別高,所以對核電廠設備的潤滑要做得更精細和更精準,才能更好地維護核電廠的設備安全性。核電廠有必要加強潤滑精準化,確保不同文件(設備運維手冊、潤滑程序、大綱計劃)潤滑信息的準確(如補脂間隔、補加脂量)。但不能僅僅通過理論經驗計算,還需要依靠現場的經驗來不斷實踐、改善、更新。只有理論和實踐結合為一體,核電廠軸承的潤滑加脂優化才更有意義。