輪轂電機控制器相電流重構方法

萬 清,宋 錦,李克靖,吳居成

(中科芯集成電路有限公司,江蘇無錫 214072)

1 引言

矢量控制實現的基本原理是通過測量和控制電機定子電流矢量,根據磁場定向原理分別對電機的勵磁電流和轉矩電流進行控制,從而達到控制電機轉矩的目的[1]。

在交流電機矢量控制策略中,相電流采樣性能是一個重要的指標。在對成本要求高的應用場合,如何低成本地獲得好的電流采樣性能成為關鍵問題。文獻 [2-3]利用金屬半導體晶體管(Metal-Oxide-Semiconductor Field-Effect Transistor,MOSFET)導通自身內阻代替精密電阻以實現相電流的采樣,解決了大電流流過電阻時產生額外功率損耗的問題。文獻[4]根據母線電流和相電流的關系,通過采集母線電流來重構相電流,很好地實現全區域的電流采樣,但其算法較復雜并且對微處理器(Microcontroller Unit,MCU)資源具有一定的特殊要求。文獻[5]在低、中調制區域采用脈沖寬度調制(Pulse Width Modulation,PWM)移相方法,在高調制區域采用電壓矢量近似法,實現空間矢量脈寬調制(Space Vector Pulse Width Modulation,SVPWM)線性調制范圍內的三相電流重構。文獻[6]基于MOSFET內阻采樣設計了輪轂電機控制系統,但其主控芯片具有雙ADC采樣模塊,可以實現同時采樣,不存在僅有一相電流能夠采集到的情況。

輪轂電機控制器具備大電流、強扭矩的特性,其運行時功率較大[7],一般采用MOSFET內阻的采樣方式對相電流進行采樣,并且需要在下管MOSFET導通的情況下才能采集到實際的相電流。但由于電子器件存在一定的延時,且ADC采樣需要一定的采樣時間,因此,成功實現電流采樣的最基本條件是具有足夠的電流采樣時間窗。而在電流采樣時間窗不足時,一般采用降低調制比的方式實現采樣。本文在分析MOSFET內阻采樣原理和ADC模塊采樣特點的基礎上,根據采樣時間窗的大小對采樣進行分類,提出了一種相電流重構控制方法。采樣時間窗在滿足采集一相電流的條件下,采用上一時間片的數據重構控制電流,在完全不滿足相電流采樣的條件下,直接利用上一時間片的控制電流。基于M0平臺實例化驗證了算法的可行性,解決了采樣時間窗不足時電流采集不到造成的相電流波動的問題。

2 相電流采樣原理

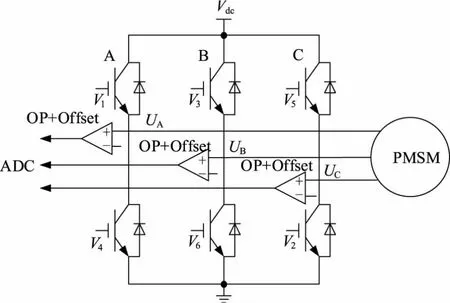

無刷直流電機采用三相電壓型逆變器作為驅動器,其根據位置傳感器信息,通過導通不同橋臂實現電機換相,采用PWM調壓技術對電機進行調速控制[8]。在大功率電機控制系統中,采用MOSFET內阻采樣,其電流采樣拓撲如圖1所示。

圖1 基于MOSFET內阻的電流采樣原理

2.1 MOSFET內阻電流采樣原理

當MOSFET功率開關流過通態電流時,由于通態導通電阻的存在,在其導通溝道上有一定的壓降,又因器件的導通電阻基本穩定,該壓降與器件的通態電流成正比[9-10]。所以,檢測出MOSFET開關器件的通態壓降也就檢測到流過器件的電流大小。此外,MOSFET的通態電阻具有一定的溫度系數,根據MOSFET通態電阻和溫度的曲線關系,修正導通內阻可以消除溫度對檢測精度的影響。

考慮到MOSFET的導通電阻較小,其上的壓降相對較小,為了獲得準確的導通電流,對采集的導通壓降進行放大處理,如圖1所示,通常引入3路運放,對采樣壓降進行差分處理。

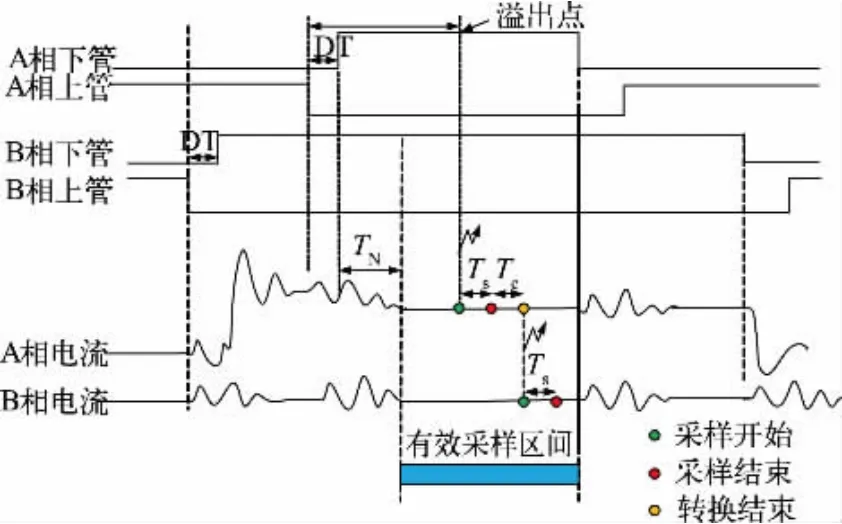

2.2 PWM觸發采樣原理分析

在對相電流采樣時,需要在MOSFET下管通態時進行采樣。為了準確地實現采樣,通常采用PWM觸發ADC去采樣。考慮到電路器件的延時和ADC采樣時間的限制,實際電流采樣必須滿足當非零空間電壓矢量作用時電流采樣要有足夠的采樣窗口(見圖2)。其作用時間應大于完成一次電流采樣所需的最短時間TMIN,即:

圖2 PWM觸發ADC采樣點原理

式中,TDT為死區時間,TSAMP為A/D采樣和轉換時間,TN為采樣電流完全建立需要的穩定時間。

3 相電流重構方法

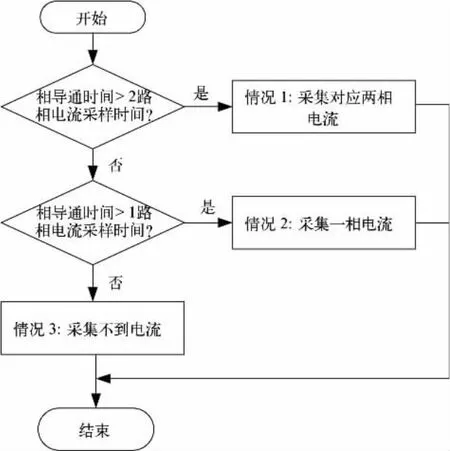

3.1 采樣模式分類

考慮矢量控制需要采集兩相電流,根據MOSFET內阻采樣所需的最短時間TMIN,對采樣模式進行分類(見圖3)。當最短時間TMIN滿足大于采集兩路電流時,采用正常的采樣方式采集兩相電流;當最短時間TMIN不滿足采集兩路電流卻滿足采集一相電流時,采集一相電流;當最短時間TMIN不足以滿足采樣時,此時不采集相電流,采用上次給定的電流控制電機運行。

圖3 采樣模式分類

3.2 重構算法實現

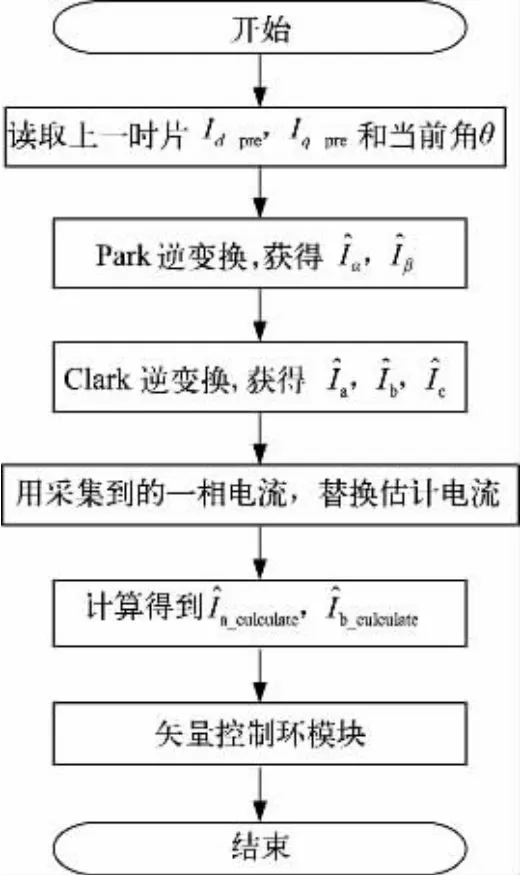

由3.1節對采樣模式的分類可知,在情況2和情況3下,矢量控制所需的兩相電流無法完全得到,此時需要對相電流進行重構控制。在情況3下,兩相電流都無法獲得,這時采用上一時間片的控制電流Iα_Pre、Iβ_Pre作為該階段的控制電流。

在情況2下,最短時間TMIN滿足采集一相電流。此時,采用上一時間片dq軸的電流Id_Pre、Iq_Pre和當前電角度θ,根據Park逆變換得到當前αβ軸的預估電流、,接著根據Clark逆變換獲得估計的預估三相電流然后將采集到的一相電流值替換預估的電流,得到用于計算控制的預估電流最后進入正常的矢量控制模塊。情況2重構算法流程如圖4所示。

圖4 情況2重構算法流程

4 實驗結果及分析

選擇STM32F030C8T6作為算法驗證主控芯片,設計輪轂電機控制器。STM32F030C8T6配置一個高級定時器,其具有16位自動重裝載計數器,能夠產生電機矢量控制時需要的6路互補對稱的PWM波。通過調整PWM波的占空比可以實現調速的目的,通過讀取計數器的值可以獲取對應開關管的導通時間。而電流采樣時間窗由固定設置的死區時間、固定設置的ADC采樣保持時間和固定MOSFET導通建立穩定時間組成。通過將讀取的開關管導通時間與電流采樣時間窗對比進行不同條件下的相電流重構。

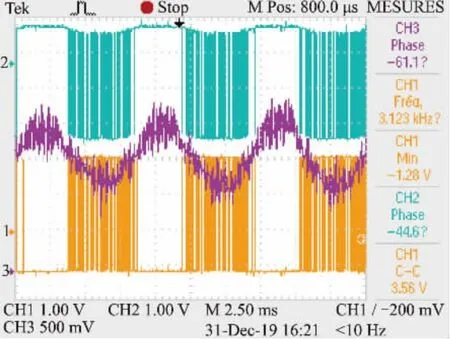

實驗中采用的輪轂式無刷直流電機的額定電壓為60 V,額定功率為600 W,極對數23對,額定轉速為500 r/min,電流采樣選擇MOSFET內阻采樣方式。MOSFET內阻采樣時相電流和驅動電壓波形如圖5所示,相電流波形近似正弦波,在長時間的測試中電機運行平穩,驗證了基于MOSFET內阻的相電流采樣方式,完全能夠運用在無刷輪轂電機上。

圖5 MOSFET內阻采樣相電流和驅動波形

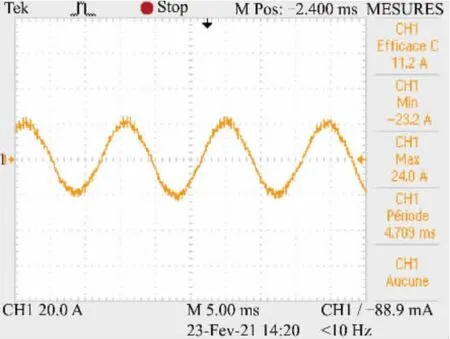

利用測功機,設置負載為34 N·m,轉把輸出控制信號設置為最大值,測試A相電流運行波形,結果如圖6和圖7所示。圖6為重構前的A相電流波形,從圖中可以看出A相電流為正弦波,但波動較大,存在峰值偏大和偏小點,電流控制不平穩導致電機抖動噪聲的存在。上述電流波動的主要原因是,在進行MOSFET內阻相電流采樣時,由于下管MOSFET導通的時間不足,導致采樣數據存在MOSFET下管未導通時刻的數據點。在分析采樣原理和MOSFET導通特性的基礎上提出了相電流重構算法。

圖6 重構前A相電流波形

圖7 重構后A相電流波形

進一步分析圖6和圖7可知,重構前A相電流波形抖動較大,其電流有效值為13.9 A,而重構后的電流為12.2 A。在該算法的作用下,使得相電流波動減小,進而在相同負載和轉把輸入的情況下,其電流減小,進而降低了電機的抖動噪聲,實現了單ADC采樣下時間窗不足時的相電流重構,解決了采樣電流采樣不準導致的相電流波動問題。

5 結束語

本文在MOSFET內阻采樣方式下,根據ADC采樣最小時間窗將采樣方式分為采集兩相電流、采集一相電流和不采集電流。對采集一相電流的情況,采用上一時間片dq軸電流進行相電流重構估算;對采集不到電流的情況,采用上一時間片直接替換的思想,提出了一種相電流重構方法。選用M0內核MCU設計了輪轂電機控制器,在該算法的控制下,相電流異常數據點明顯減少,解決了ADC采樣時間窗不足帶來的電流采樣數據不對、導致相電流波形抖動的問題。