旋轉機械故障診斷儀的設計與實現

張 昊

(天津工業自動化儀表研究所有限公司,天津300060)

旋轉機械設備運行時,機軸轉動會產生摩擦力和轉動力,由磨擦力和轉動力引起的振動,通過軸承傳遞到機器外殼,通過測取運行的狀態信號,并結合其歷史狀況對所測取的信號進行處理、分析、提取特征,從而診斷(識別)機械設備及其零部件的運行狀態(正常、異常、故障),再進一步預測設備未來的運行狀態,最終確定需要采取何種必要的措施來保證機械設備取得最優的運行效果。

通過傳感器采集、分析旋轉機械設備運行時產生的噪聲、轉速、位移、速度、加速度等振動信號,判斷旋轉機械設備運行狀態; 通過多種譜圖進行對比、分析、診斷設備的故障。同時具備做旋轉機械設備的相位測量和現場單、雙面動平衡[1]。例如:汽輪發電機組、壓縮機組、風機、電機、泵、齒輪箱等設備的運行狀態及其性能,做到預知故障維修,確保機組安全、穩定運行。

在設備運行中或在基本不拆卸的情況下,掌握設備運行狀態,判定產生故障的部位和原因,并預測、預報設備未來的狀態,是防止事故和計劃外停機的有效手段,是預知維修的基礎,是設備維修的發展方向。

優點及用途:及時發現旋轉機械設備故障的早期征兆,以便采取相應的措施,避免,減緩,減少重大事故的發生;旋轉機械設備一旦發生故障,能自動記錄故障過程的完整信息,以便事后進行故障原因的分析,避免再次發生同類事故;通過對旋轉機械設備異常運行狀態的分析,揭示故障的原因、程度、部位,為旋轉機械設備的在線調理、停機檢修提供科學依據,延長運行周期,降低維修費用;可以充分地了解旋轉機械設備性能,為改進設計、制造與維修水平提供有力證據。

1 振動監測理論

振動監測,簡單的說,就像是對每臺機器定期進行“健康檢查”-通常通過振動測量來實現。最簡單的情況是,振動測量儀器給出一個數值,通過這個測量值與標準值的比較可以判定機器的狀態(優秀,良好,報警)。

當某測點的振動值升高時,可以確定的是機器狀態發生了變化(故障),但是具體的故障原因依然不明了,也就導致接下來的維修工作沒有了方向。這個時候就需要進入振動分析的第二個層面:故障診斷,通過振動分析進行故障診斷,指的是利用振動測量儀器配備的高級診斷手段,如振動頻譜、包絡譜、時域波形等,來確定故障的精確原因。

振動監測法不僅僅是軸承[2],也是幾乎所有機械設備的故障監測中普遍采用的基本方法。振動監測法如此普遍原因有2 個,一是振動是機械設備運行中普遍存在的現象,當機器發生異常時,振動情況一般都會發生改變,因此對振動信號進行采集和分析,就能對設備的狀態進行監測,而且還不用停機和拆開解體等;二是目前關于振動的分析以及實際應用的方法等都十分成熟,且簡易可行。振動監測法從最早的鐵路工人用榔頭敲擊軸承,通過強迫振動發出的聲音以辨別是否有故障,發展到現在通過測振傳感器來監測振動的位移、速度或者加速度等參數,獲得軸承振動的參數,然后根據各種信號處理的算法進行處理,最后判斷是否有故障。振動監測法需要用振動傳感器直接從軸承處采集振動信號,適用于各類旋轉機械設備。

2 背景技術

旋轉機械設備故障診斷技術最早可追溯到上世紀60年代,美國成立了美國機械故障預防小組,主要任務是研究故障診斷和預防技術,故障機理的探索檢驗和可靠性理論的研究。70年代,故障診斷領域開始研究基于狀態維修的方法及其監控設備,許多大的公司發明了一些結構簡單的沖擊脈沖計,檢測故障激起的共振波波形,再利用提取出的檢測信號的幅值評價軸承損傷程度,其最大缺點是不能屏蔽干擾。

國內關于旋轉機械設備狀態檢測及故障診斷儀器早有研究,并大量使用于鋼鐵冶金、石油化工、汽車制造、機械制造等工業領域,可以用于檢測工廠的旋轉機械設備運行狀態及故障分析,雖然能夠診斷一部分機械設備故障,但是檢測系統在進行數據采樣傳輸過程中抗干擾性能差,無法滿足旋轉機械設備運行工作環境的要求。

3 旋轉機械故障診斷儀設計

旋轉機械故障診斷儀主要是由振動傳感器、數據采集儀、監測與故障診斷軟件等主要部件構成,主要研究開發內容為兩個部分。

3.1 數據采集儀

數據采集儀擁有很完整的信號采集和分析處理機制,能夠準確地進行各種波形和頻譜圖顯示,具有快速的數據回顯功能和靈活的系統設置特性,具備穩定的數據通訊功能。

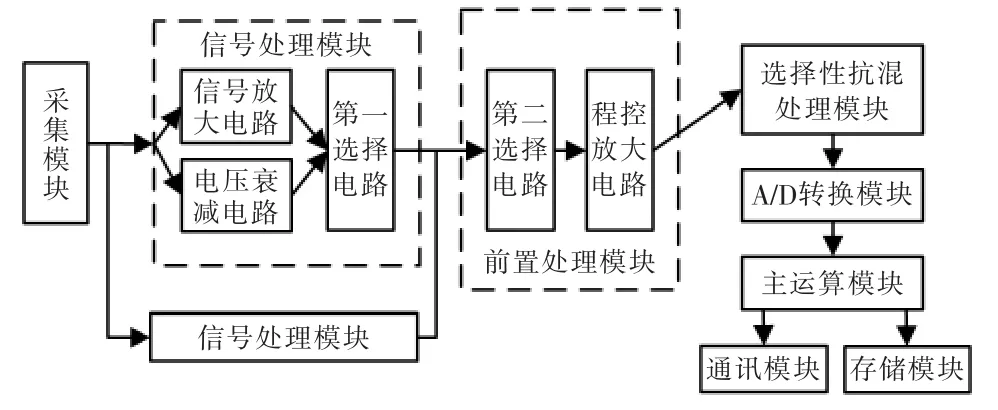

數據采集儀主要用于采集旋轉機械設備運行時產生的轉速、位移和加速度等振動信號,通過對信號進行處理后判斷設備運行狀態,并通過對比分析診斷出設備的故障,以便及時采取相應的措施,避免或減少事故的發生;數據采集儀硬件電路主要包括依次連接的采集模塊、信號處理模塊、前置處理模塊、選擇性抗混處理模塊和主運算模塊。其中采集模塊用于采集旋轉機械設備運行裝填數據,信號處理模塊包括若干組信號放大電路和電壓衰減電路以及與信號放大電路和電壓衰減電路均連接的第一選擇電路,前置處理模塊包括依次連接的第二選擇電路和程控放大電路,選擇性抗混處理模塊包括抗混濾波芯片U42 和U43,選擇性抗混處理模塊和主運算模塊之間通過A/D 轉換模塊連接。

進一步的,采集模塊包括多個傳感器,主要采用ICP 傳感器,傳感器設置在旋轉機械設備上,傳感器將采集的信號傳輸到信號處理模塊中,分別通過信號放大電路對其進行放大處理,以及電壓衰減電路進行電壓衰減處理,處理后的信號分別輸入到對應的第一選擇電路,第一選擇電路輸出后傳遞到前置處理模塊中,第二選擇電路依據設定將傳遞過來的數據選擇其一輸出到程控放大器進行放大處理,處理后輸入到選擇性抗混處理模塊中,進行濾波后通過A/D 轉換模塊轉換為數字信號輸入到主運算模塊中[3],主運算模塊對數據進行處理和分析,從而及時發現旋轉機械設備故障,避免事故的發生。

主運算模塊還連接有通訊模塊以及存儲模塊,通訊模塊用于實現診斷儀與外界的數據交互,存儲模塊用于存儲主運算模塊處理后的采集數據,以及存儲主運算模塊處理采集數據所采用的運算邏輯。圖1 為數據采集電路框圖。

圖1 數據采集電路框圖Fig.1 Data acquisition circuit block diagram

與現有技術相比,本方案的有益效果是:

通過對采集信號進行濾波、放大,同時電壓衰減,并通過第一電路選擇后進一步進行放大和抗混濾波,去除信號中的雜波,降低雜波等對信號的影響,從而提高抗干擾性能;同時通過第一選擇電路和第二選擇電路將傳感器采集的多個信號分選處理,減少多余的電子器件,成本低;通過傳感器對旋轉機械設備的振動信號的采集,以及主運算模塊對信號的處理,能夠幫助人員及時發現電機設備故障,以便采取措施,避免事故的發生,同時通過對數據的記錄,可以事后進行故障原因的分析,為旋轉機械設備的在線調理、停機檢修提供科學依據。

3.2 監測與故障診斷軟件設計

利用振動信號對故障進行診斷,是旋轉設備故障診斷方法中最有效、最常用的方法。旋轉設備的振動信號反映了其運行狀態,應用分析軟件分析這些振動信號,從中提煉出特征信息,這些特征信息不僅反映了旋轉設備振動的幅值變化,而且也包含了對故障出現很敏感的相位變化信息,這就大大提高了監測、診斷的靈敏度,通過這些信息再進行診斷,是狀態監測與故障診斷的主要工作途徑。

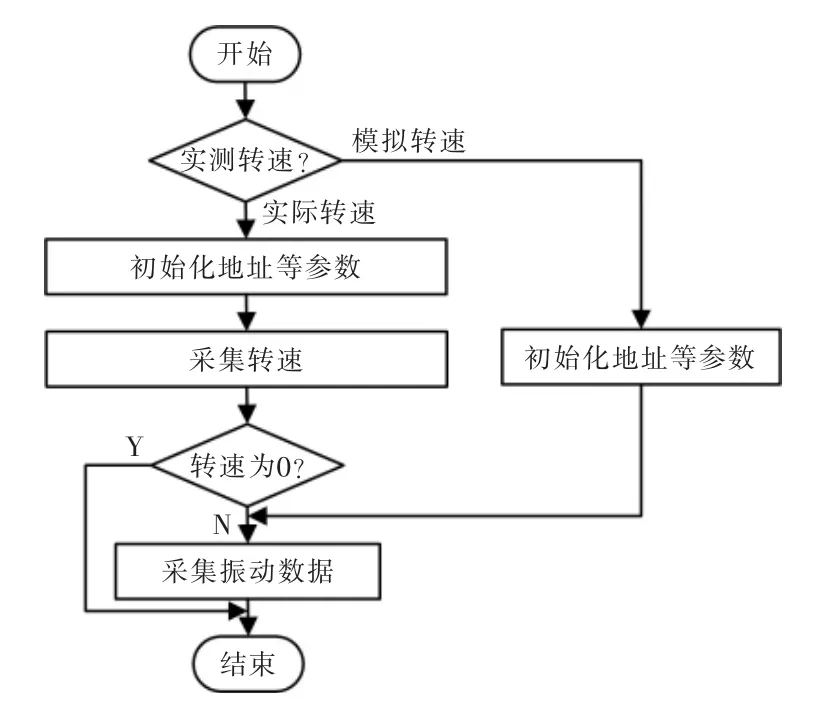

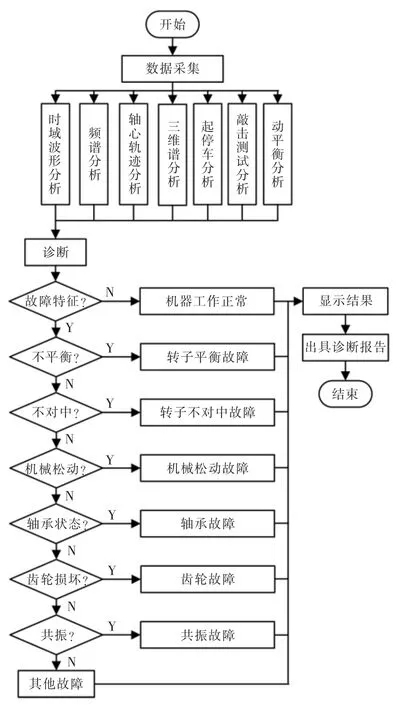

旋轉機械故障診斷儀以軸承包絡和時頻分析技術為基礎,能夠準確地提取故障特征信息,增強監測與診斷的靈敏度,提高故障診斷的準確性。圖2為數據采集程序流程。模塊化設計的軟件系統、故障監測原理及程序流程如圖3 所示。

圖2 數據采集程序框圖Fig.2 Data acquisition program flow chart

圖3 故障監測原理及程序流程Fig.3 Fault monitoring principle and program flow chart

從圖中可以看出其具體的組成部分。主要有:

時域波形分析[4]:包括時域波形,實時顯示多種有量綱參數(峰值、平均值、有效值)和多種無量綱參數,便于設備運行狀態判斷。

小波形分析:用于設備損壞部位精密診斷。

頻譜分析:包括幅值譜、對數譜、相位譜、倒頻譜分析等,實時顯示10 個最大譜峰及對應倍頻頻率;各種窗函數任選;線性、對數譜選擇,用于不平衡、不對中、軸彎曲、軸裂紋等各種旋轉機械常見故障分析。

軸心軌跡分析:軸心軌跡是X 方向和Y 方向振動量的合成,反映旋轉軸繞中心點的振動運動軌跡。電機帶動輔助傳動設備,通過聯軸器連接,很容易出現不對中現象,通過這個功能可以確定聯軸器對中程度。

長波形分析:長波形分析模塊對于穩態振動或者是線性振動,通過通用的方法就可以捕捉到故障信號進行分析處理;而對于非線性振動,也就是振動不穩定,那就需要采集不固定時長的波形來分析震源。

平均分析:時域同步平均、時域平均譜、頻域平均譜。

三維譜分析:時間三維譜、轉速三維譜可用于判別共振、油膜震蕩、不平衡、軸彎曲等故障。

起停車分析:設備從起機到達到工作轉速或者是從工作轉速停機中,會經歷幾級臨界轉速,這個功能可以測量設備的臨界轉速,避免設備在臨界轉速下工作。

敲擊測試:設備上每個物體都有自己的固有頻率,當設備振動大,有可能因為設備轉速頻率和某個部件的固有頻率接近了,而產生共振,敲擊測試可以確定部件的固有頻率。

單/雙面動平衡測量與分析:轉子動平衡在設備振動中占很大比重,轉子振動大,70%是因為轉子不平衡引起的,當我們在設備故障診斷中發現存在轉子不平衡現象,那我們就可以充分利用這個模塊來對轉子做平衡校正。

4 結語

隨著中國制造2025 漸行漸近,國內工業領域(機械設備) 自動化和信息化的市場規模預計將超過1000 億元/年,未來幾年行業增速有望保持15%以上。旋轉機械是工業領域的核心設備,隨著旋轉機械向大型化和智能化方向發展,設備的結構越來越復雜,其運行狀態更加受到維護人員的重視。通過對設備進行狀態趨勢預測及故障診斷,并融合全生命周期管理概念,能夠減少故障的發生,縮短維修時間,提高設備的安全性、可靠性和利用率,避免災難性事故的發生。