燒結磚瓦生產技術(四)

肖 慧(西安墻體材料研究設計院有限公司,陜西 西安 710061)

第四節 原料的風化與儲存

1 風化

將原料采掘后,在露天場地堆積較長時間,并任憑它經受陽光、雪、雨、霜、風等侵襲,借助大自然的力量改善其工藝性能的過程稱之為風化。

當原料經過一段時間風化后,它可能經歷機械作用、物理變化及化學變化等過程。

1.1 機械作用

干原料可從空氣中吸收水分,當氣溫降到0℃以下時,原料氣孔中的水分逐漸凍結,由于凍結時體積膨脹,對原料塊施加極大的壓力,促使其破裂。這種破碎作用較破碎機更有效,因破碎機是由外向內破碎而凍融作用卻是自內向外。大部分原料經過冬天冰凍后均可達到破碎的目的。過冬風化對高塑性原料特別有用;對氣孔較多的原料最容易風化破碎,這是因為水較易于滲入氣孔中。

1.2 物理變化

原料顆粒吸收水分后,顆粒間形成水化膜,發生了體積膨脹,并減少了顆粒間的內聚力使之軟化,整個過程稱之為原料的消解。消解可使組成黏土的黏土礦物顆粒完全分散開來,顆粒間水膜大為發展,塑性和結合力充分發揮出來。

1.3 化學變化

空氣和水對原料的風化起主要的化學作用,陽光起催化作用。

1.3.1 氧化作用

炭質、硫化物和某些亞鐵化物的氧化。亞鐵化物被氧化成高價鐵化物,主要形成褐鐵礦(2Fe2O3·3H2O),硫化鐵部分轉變為硫酸鹽,白鐵礦較黃鐵礦更易于氧化。硫化銅也同樣可以氧化。煤矸石原料的這種氧化現象較常見。

1.3.2 水解和水化

在水解作用下,鹽類分解為酸和堿。在水的長期作用下,大多數硅酸鹽和氧化物均能水解。

1.3.3 溶解和置換

當原料中含有可溶物質時,水將其溶解,從而改變了原料的化學性能。碳酸鹽和硅石等都能微溶于水。

由于原料性能不一,需要風化的時間大不相同。例如,較松軟的僅需幾天或幾個星期,而有些原料,如硬質頁巖,就需要兩年多的時間。

一般風化的方法是將原料鋪開(厚度1m~2m),使之暴露在雨、雪、霜和陽光下進行風化。

2 原料的儲存

為保證工廠連續正常地生產,必須貯存一定數量的原料,以避免因氣候條件的變化、工序之間生產班制的不同或其他因素而造成原料供應的中斷。

原料的儲存有兩種方式:露天堆放和原料庫儲存。

露天堆放主要起平衡原料開采、運輸和加工之間的工作制度等不協調因素;原料庫主要起平衡因氣候條件,如陰雨天氣而造成供料與用料的不協調。目前在一些磚瓦廠中因未設置原料庫而造成的原料供應中斷和原料含水量過高現象,使生產受到一定影響。所以根據各地的氣候條件適當的考慮面積大小不同的原料庫是非常必要的。

2.1 干粉狀原料儲存

磚瓦廠的粉狀原料主要為粉煤灰。干排粉煤灰一般由電廠用氣力輸送的方式,通過管道直接送到磚瓦廠儲倉內供生產時使用。粉煤灰儲倉一般采用圓形筒倉。

2.1.1 儲存期的確定

粉煤灰的儲存期要根據技術要求、運輸距離和運輸方式等因素同電廠協商確定。

2.1.2 筒倉

干粉狀原料一般以深倉儲存為宜,深倉可做成圓形或方形的,其中以圓形為主。

筒倉倉壁可采用鋼筋混凝土制作,或用磚砌筑(需配筋,內部并用水泥砂漿抹平);筒倉下部的錐體部分可采用鋼板錐體或上半部分為鋼筋混凝土而下半部分為鋼板的混合結構。

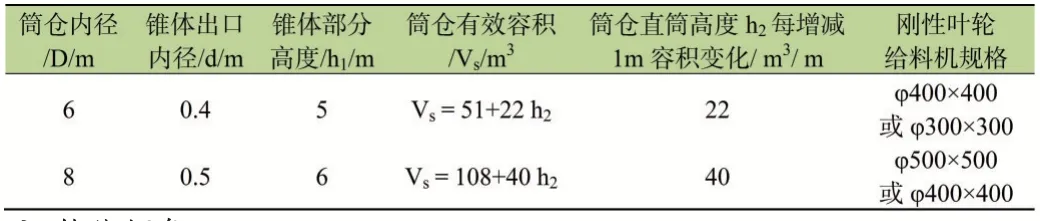

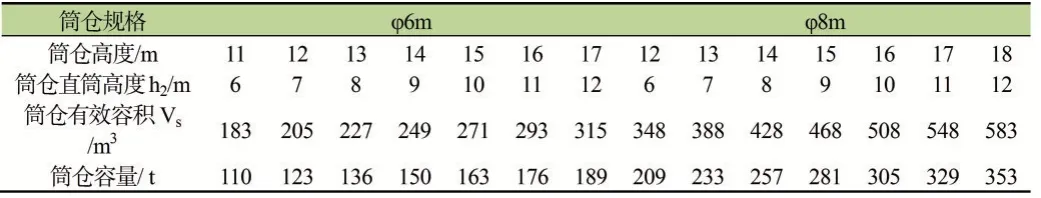

現將φ6m和φ8m圓形筒倉的基本尺寸(參見圖1)及其推算的容積與容量列于表1和表2。

表1 圓形筒倉容積與容量推算

表2 干排粉煤灰用φ6m和φ8m圓形筒倉容積與容量

圖1 圓形筒倉示意圖

2.1.3 筒倉進出料的技術要求

粉煤灰的進倉方式與電廠除灰方式有關。電廠一般采用正壓氣力除灰方式較多,也有采用負壓氣力除灰的。筒倉頂部應按電廠氣力輸送要求,設置集灰裝置和除塵裝置。筒倉上部的設施一般均由電力部門在建立氣力除灰系統時一并考慮,負責安設。

筒倉內可設倉滿指示器,并與電廠有信號聯系。

筒倉下部出料設施。一般在出料口安設剛性葉輪給料機,給料機上口與倉口之間應設單向螺旋閘門,以備事故檢修用。給料機出口用溜管與封閉的輸送設備相連,送往下步工序。

2.2 散粒狀、塊狀和潮濕原料儲存

燒結磚瓦常用散粒狀物料有粉煤灰、爐渣、礦渣等;塊狀物料有黏土、頁巖、煤矸石等;潮濕原料有濕排粉煤灰。

2.2.1 儲存期的確定

各種原料的儲存期需根據當地的具體情況確定;黏土和頁巖要根據原料采運條件來定,煤矸石、粉煤灰等工業廢料應根據其物料來源的遠近,供應的均衡性和運輸條件來決定。一般貯存時間采用1~3個月。料棚面積確定的一個主要因素是最多連續下雨天數,以保障雨季不至于因原料含水率過高而影響生產。

有些原料生產時,入料水分有所限制,對于蓄水強、堆置脫水困難的原料,防止雨天影響,應設料棚儲備一定數量的原料。

2.2.2 儲存面積的確定

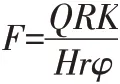

原料堆存所需面積可按下式計算:

式中F-原料堆存需用面積,m2;

Q-原料日需用量,t;

R-原料堆存時間,d;

K-通到系數,與操作機械化水平有關;

H-堆料高度,m;

r-原料體積密度,t/m3;

φ-原料堆置坡度系數。

現將磚瓦生產常用原料貯存期及堆存所需用面積計算中的有關參數列于表3。

表3 常用原料儲存期及其堆存面積計算參數

露天堆場的寬度一般為10m~15m,長度可根據具體情況來定。

原料棚通常只有頂棚,沒有圍護墻,能起到避雨的作用即可。原料棚大小按日產量和儲存時間設計,料棚高度(屋架下弦)應滿足堆料高度和設備操作空間的需要,儲料寬度10m~30m,一般長度為60m~80m,很少超過100m。

2.3 儲運設備選型

2.3.1 移動式膠帶輸送機

移動式膠帶輸送機為露天堆場和儲棚中廣泛采用的裝料和堆料設備。幾臺輸送機串聯可作短距離輸送和堆料用,用串聯后還可以提高堆料的高度。

移動式膠帶輸送機和窄軌礦車聯用,可用于廠區內較遠距離的搬運與受料斗上料。

常用的有帶寬500mm,長為10m、15m和20m的移動式膠帶輸送機。

2.3.2 推土機

在露天堆場和儲棚中,原料的堆垛、短距離運輸及受料斗上料,大多用推土機進行。若原料運輸采用自卸汽車時,則同推土機配合操作更為方便靈活。

推土機的推送距離以10m~25m較合適,超過50m時因距離較遠效率較低,一般很少使用。

2.3.3 裝載機(斗式鏟車)

該設備可用于原料堆場運料至受料斗上料用,運料方便靈活。

2.3.4 耙礦絞車

耙礦絞車也稱電耙,用于料堆搬運及定點上料或裝車,也可作粉煤灰沉灰池取灰用。耙礦絞車操作不靈活,維修量較大。

2.3.5 V型翻斗礦車

翻斗礦車為廠內采用有軌運輸方式的常用車輛。運距較短、運量不大時,可用人工推運。運距遠、運量大時可編組成列,機車牽引運輸。牽引設備可以采用內燃窄軌機車或直流電機車。也可采用無極繩卷揚機牽引。

翻斗礦車的裝料可用人工,但運量多時可用移動式膠帶輸送機、單斗鏟車、耙礦絞車、單斗挖土機等設備進行。翻斗車至受料斗處卸料時,一般用人工操作。

2.3.6 自卸汽車

原料運距較遠時,可采用自卸汽車運輸,自卸汽車的最大優點是卸車速度快,不用人工操作。自卸汽車裝車時,一般應采用機械裝車或設置裝料車。裝運量不大時也可用人工裝。

2.3.7 橋式抓斗起重機

一般儲料棚堆料高度有限。如果儲量很大,則儲料棚建筑面積過大,此時可考慮采用橋式抓斗起重機的儲庫(簡稱吊車庫)堆存。通常采用5t或10t的橋式抓斗起量機。根據抓取物料的容量選取輕型、中型和重型不同容量的抓斗。

第五節 原料的破碎與混合

1 剔除雜質

通常原料中附屬的、起有害作用的、非塑性的組分稱之為雜質,如石灰石顆粒,較大的塊狀石英(硅石)以及塊狀硫鐵礦等。

磚瓦原料中的工業廢渣常含有鋼鐵材料的夾雜物,以及在生產和運輸過程中也易混入含鐵物質,這些含鐵雜物在生產工藝過程中容易損壞設備,甚至造成事故。因此,物料在入破碎機之前,應剔除物料中的含鐵夾雜物。剔除雜質的設備如下。

1.1 除石對輥機

磚瓦工業中剔除雜質的設備主要是除石對輥機。除石對輥機能剔除含在原料中的石子和其他雜物,同時破碎原料。

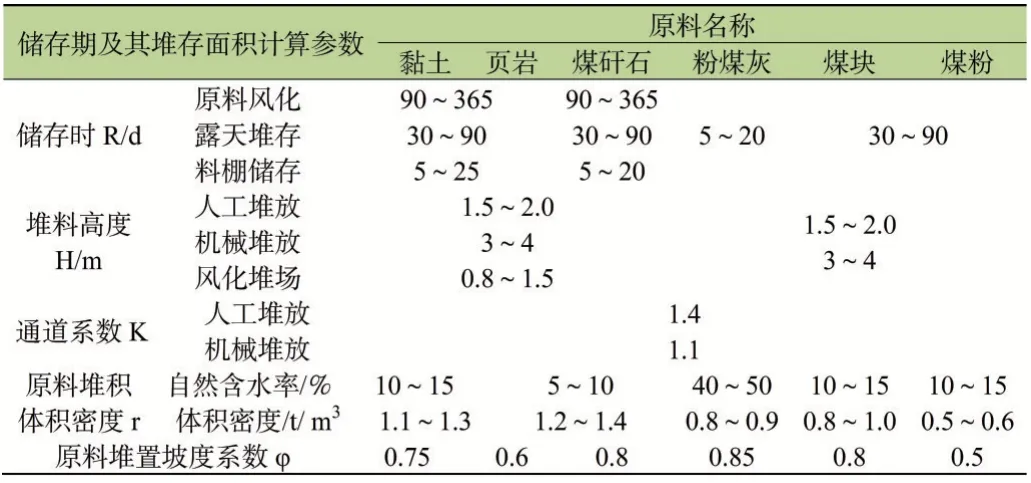

圖2 是兩種類型的除石對輥機。圖2(1)的對輥由一個平輥和一個螺旋紋輥組成。當黏土通過兩輥間隙擠壓時,石子沿螺紋向一側運動并被拋出。螺旋紋輥在加工瘠性黏土時能很好的工作,但在處理黏性黏土時,會發生黏輥現象。螺旋紋輥可以破碎塊度達輥徑1/13的料塊。圖2(2)的除石對輥則由一個大的平輥和一個小的棱輥組成。該棱輥上嵌裝6~8個同輥筒等長的鋼質沖擊板。棱輥的轉速約為平輥的10倍。該機的進料口的中心線靠近棱輥。從進料口加入的料塊,首先受到沖擊板棱角的打擊,而拋向平輥。堅硬的石塊和沖擊板發生剛性碰撞被高速彈起,反碰到機殼上再落到輥外剔出。可塑的韌性黏土團塊,在和沖擊板碰撞時發生變形,它的速度減低很多,并被卷入兩個輥筒之間的間隙中破碎。

圖2 兩種類型的除石對輥機

除石對輥機特別適用于原料中含有粗塊的、堅硬的石灰石的情況以及如將雜質磨碎而不剔出,配合料過于瘠化的情況。

凈化機、帶過濾網的雙軸攪拌機等亦有剔除非塑性雜質的功能,但他們的首要作用是混合及均化,故另外介紹。

2.2 電磁除鐵器

磚瓦生產中通常采用電磁除鐵器剔除含鐵物質。將電磁除鐵器懸掛在膠帶輸送機物料層的上方,所吸出的含鐵夾雜物需人工定期清理。

2 配料和給料

若用兩種或兩種以上原料生產磚瓦時,為了保證混合料的性能穩定,需要定量配料。

根據配料時衡量物料方法的不同,可分為按容積加料和按質量加料。按容積配料容易實現,配料給料同時進行,但是誤差大,不易確定給料量的絕對數值,常用設備有箱式給料機、板式給料機、電磁振動給料機、圓盤給料機、膠帶給料機、螺旋給料機、葉輪給料機和槽式給料機等。按質量加料設備較復雜,但準確度高,為了能動地控制生產,按質量配料,特別是內燃料的重量配料尤為必要,在磚瓦工業中所用設備有電子皮帶秤和稱重螺旋給料機。

2.1 容積配料給料設備

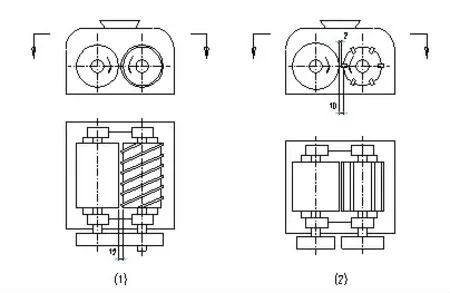

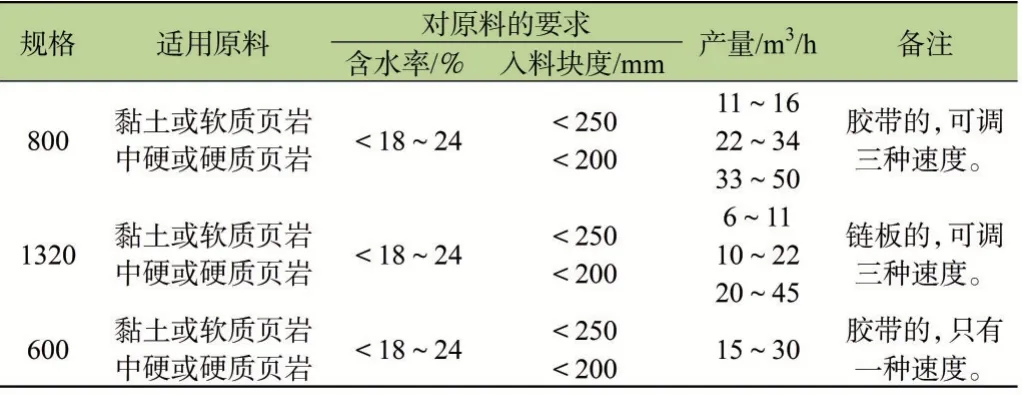

現將常用的容積配料給料設備的一般技術特性見表4。

表4 容積配料給料設備的一般技術特性

2.1.1 箱式給料機

箱式給料機具有箱體容積大、構造簡單、調節給料量方便、能輸送含水率較高的原料等特點,它被廣泛運用于對黏土、軟質頁巖和濕排粉煤灰等原料的給料和配料。表5列出了箱式給料機的主要技術性能。

表5 箱式給料機的主要技術性能

2.1.2 板式給料機

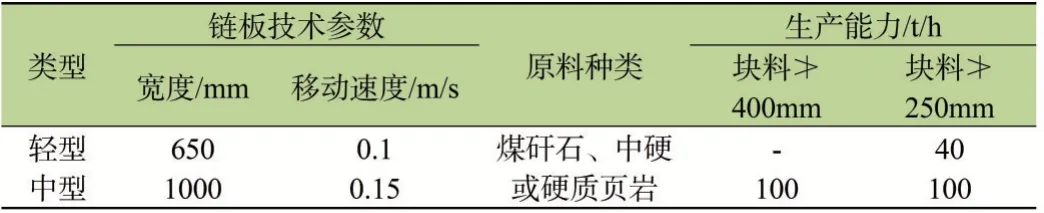

板式給料機分輕型、中型、重型三種,磚瓦工業生產常采用輕型和中型兩種,其適用于煤矸石、中硬或硬質頁巖的給料。

板式給料機的給料能力均較大,如原料塊度大,則難以降低產量(因原料塊度大,若欲縮小欄板間距或降低閘板高度,容易卡料),所以在要求給料量低時,該設備實際上往往被迫間歇給料;

若原料粉料多,則由于板式給料機鏈板連接處易卡料而造成底部漏料現象嚴重,如果在原料進板式給料機前,先經柵篩,將小塊料篩下,直接送往粉碎工段,則即可減輕破碎機的負擔,又可減少給料機的漏料。板式給料機的主要技術性能見表6。

表6 板式給料機的主要技術性能

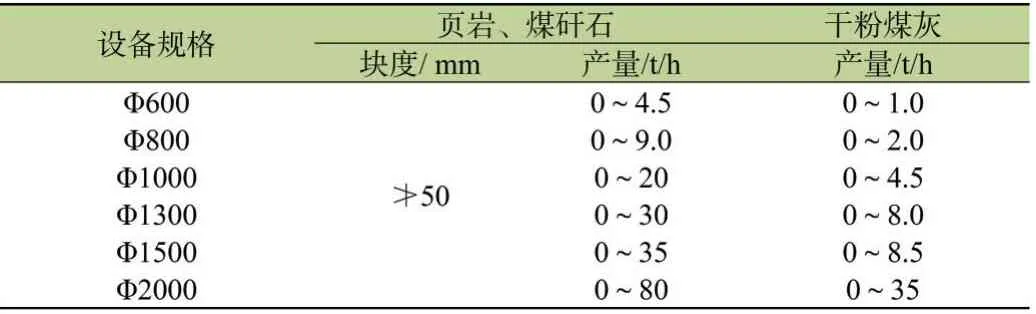

2.1.3 圓盤給料機

圓盤給料機適用于粒度不大于50mm的物料。該設備構造簡單、調整方便,給料量的大小,可由移動刮板的位置、調節圓盤的轉速和升降下料管萬套筒的高度三種方法來調節。但給料量有5%左右的誤差,對潮濕而黏性大的物料在下料管口容易堵塞故不宜使用。給料量的大小,可由移動刮板的位置、調節圓盤的轉速和升降下料管外套筒的高度三種方法來調節。

表7列舉了圓盤給料機用于塊狀物料(如頁巖、煤矸石)和粉狀物料(如干粉煤灰)時的使用性能。

表7 圓盤給料機的主要技術性能

2.1.4 膠帶給料機

膠帶給料機一般輸送粒度較小或粉狀的物料,在磚瓦生產中常用于內燃料的配料。使用時可裝置于小的料倉、料斗下面,但不能承受較大的料柱的壓力。

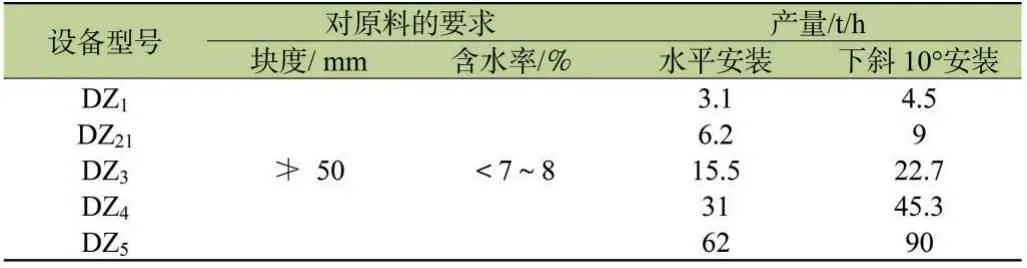

2.1.5 電磁振動給料機

電磁振動給料機是一種連續的定量給料設備,該設備可以將塊狀及粉狀物料從儲料倉或料斗中定量或均勻、連續地喂到受料斗或機械設備中去。

該設備結構簡單、維護方便、給料均勻、容易調節,給料粒度范圍大,占地面積及高差要求小,在料倉出料有松散物料的作用。但是該設備第一次安裝調整較困難,在輸送黏性物料時,容易堵塞進口和黏底板,因此,帶有較大黏性濕粉狀的物料不宜選用。通常將它用于塊度不大于50mm的物料(煤矸石等)的給料,其使用性能見表8。

表8 電磁振動給料機的主要技術性能

2.1.6 葉輪給料機

葉輪給料機可用作干粉狀物料的給料設備。依據葉輪的葉片構造可分為彈性葉輪給料機和剛性葉輪給料機。前者是用硬橡膠或彈簧鋼片制作葉片,密封性較好,適于配料和給料用;后者為剛性葉片,適于料倉卸料用。該設備的主要缺點是物料中若有塊狀料混入,則易產生卡料現象。

2.2 質量配料給料設備

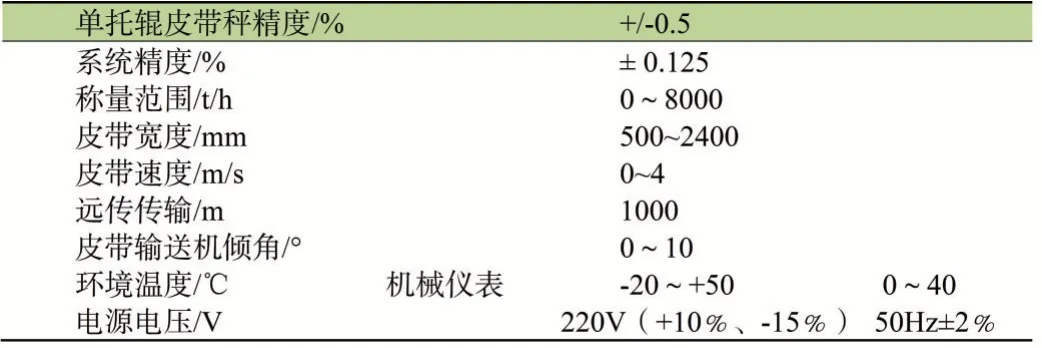

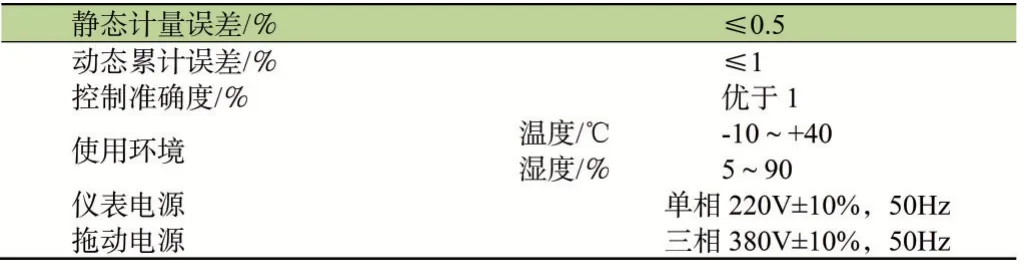

2.2.1 電子皮帶秤

使用最廣泛的皮帶秤。由承重裝置、稱重傳感器、速度傳感器和稱重顯示器組成。稱重時,承重裝置將皮帶上物料的重力傳遞到稱重傳感器上,稱重傳感器即輸出正比于物料重力的電壓(mV)信號,經放大器放大后送模/數轉換器變成數字量A,送到運算器;物料速度輸入速度傳感器后,速度傳感器即輸出脈沖數B,也送到運算器;運算器對A、B進行運算后,即得到這一測量周期的物料量。對每一測量周期進行累計,即可得到皮帶上連續通過的物料總量。

電子皮帶秤承重裝置的秤架結構主要有雙杠桿多托輥式、單托輥式、懸臂式和懸浮式4種。雙杠桿多托輥式和懸浮式秤架的電子皮帶秤計量段較長,一般為2~8組托輥,計量準確度高,適用于流量較大、計量準確度要求高的地方。單托輥式和懸臂式秤架的電子皮帶秤的皮帶速度可由制造廠確定,適用于流量較小的地方或控制流量配料用的地方。單托輥電子皮帶秤主要技術參數見表9。

表9 單托輥電子皮帶秤主要技術參數

2.2.2 稱重螺旋給料機

LXC型稱重式螺旋給料機是對各種粉狀、散料狀物料進行連續輸送、動態計量、控制給料的生產計量設備。廣泛適用于水泥、化工、冶金、陶瓷、糧食、運輸等行業。作為計量、配料的整機自動化裝置,可為現場管理、操作提供準確的計量數據和控制手段。

功能特點:重力稱重與螺旋輸送方式結合,實現動態連續計量;結構緊湊,運行穩定可靠;自動計量標定系數,自動測量系統零點;手動置入各種參數,運行操作可手動/自動切換;具有儀表自診斷和計算機聯網功能。稱重螺旋給料機主要技術參數見表10。

表10 稱重螺旋給料機主要技術參數

3 破碎和粉碎

原料的礦物組成、粒度組成和團粒的硬度是最重要的性能參數。通常認為,每種原料都有它的最佳粒度分布,若破碎和粉碎不夠充分的話,其原料的塑性性能則不能很好地發揮出來。

實踐證明,通過粉碎不僅能影響顆粒分布,而且也能顆粒形狀,還能改變顆粒表面的反應能力。含石灰石雜質的物料必須經過充分破碎和粉碎,以便保證在焙燒中使石灰石顆粒硅酸鹽化來避免焙燒后的爆裂現象。因此,如何充分挖掘和提高原料性能,合理選擇和排列破碎機和粉碎機是很重要的。

3.1 細度分級

用機械的方法使固體物質由大塊碎裂為小塊或細粉的操作過程被稱為破碎或粉碎。凡將大塊物料分裂成小塊,一般稱為破碎;將小塊物料粉碎成細粉,一般稱為粉碎。根據破碎粉碎處理后物料塊度的不同,通常可將破碎作業大致分為五級,即:

粗碎:處理后物料粒度>100mm;

中碎:處理后物料粒度30mm~100mm;

細碎:處理后物料粒度3mm~30mm;

粗磨:處理后物料粒度0.1mm~3mm;

細磨:處理后物料粒度<0.1mm;

生產磚瓦產品所用原料過程中,按其處理后物料粒度的要求,可將破碎作業大致分為3極,即:

粗碎:處理后物料粒度為40mm~80mm的占70%以上;

中碎:處理后物料粒度為3mm~40mm的占70%以上;

粉碎:處理后物料粒度<3mm的占70%以上。

物料在處理過程中,每經過一級破碎,都有一定程度的碎裂變小。破碎前后物料最大塊直徑之比稱之為破碎比,即:

式中i-破碎比;

D1-破碎前物料最大塊直徑,mm;

D2-破碎后物料最大塊直徑,mm。

物料的最大塊直徑,通常以能夠通過95%該物料的篩孔尺寸表示。若以破碎前后物料的平均直徑之比表示,則稱之為“平均破碎比”。此外,也可用破碎機的允許最大進料口尺寸與最大出料口尺寸之比表示,通稱為“公稱破碎比”。由于入料塊度小于進料口尺寸,實際上破碎機的平均破碎比都較公稱破碎比低10%~30%。

一般破碎機的平均破碎比為3~30,而粉碎機通常達300~1000或1000以上。

對于破碎或粉碎設備來說,破碎比是評定機械效能的一項重要指標。對于物料來說,破碎比的要求是確定破碎或粉碎工藝流程與設備選型的重要依據。

3.2 粒度組成

黏土是由大小不同、形狀不同的顆粒所組成的復雜綜合體,這些顆粒的大小稱為粒度。把粒徑在一定范圍的顆粒合并為一組,稱為粒組(或粒級)。把黏土中各種不同粒組的顆粒的相對含量稱之為黏土粒度組成,也有叫粒度成分的,以各該粒組質量占干土總質量的百分數表示。

顆粒粒組界限的確定必須根據實驗工作。因為黏土物料中黏土礦物顆粒大小都小于2μm,故而根據大量試驗結果,將<2μm的顆粒劃為最小顆粒組;將2μm~20μm顆粒劃為中間顆粒組;>20μm的劃為粗粒組。

黏土中所含不同大小顆粒的百分比,可以根據試驗分析的結果,用不同方式來表達。粒度組成的表達方式有:

a.列表法

列表法是最簡單的表示法之一。

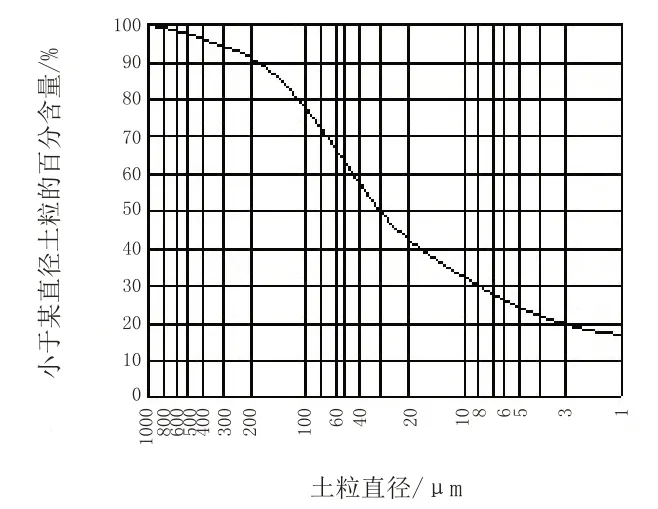

b.粒度組成累積曲線法

粒度組成累積曲線法是表示黏土粒度組成的比較完善的方法。縱坐標為小于某一粒徑D(表示在橫坐標上)的顆粒的總含量,而不是某一粒組的含量。橫坐標通常采用對數比例尺,這樣可以把細顆粒的含量表達得更顯著一些,而細顆粒較之粗顆粒對黏土的性質更有影響。圖3是一個土樣的粒度組成累積曲線。

圖3 土樣的粒度組成累積曲線

c.三角形表示法

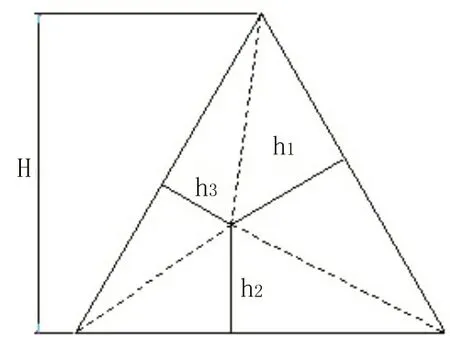

本節著重介紹粒度組成的三角形表示法。用等邊三角形的三個邊作為三個坐標軸,用平行于三個底邊的三組平行線,把各坐標軸分為十等分。

因等邊三角形內任一點至此三角形各邊垂直距離的總和是一常數,并等于三角形之高,即h1+h2+h3=H(見圖4)。這樣如取三角形之高H=100%,即可用三角形內任意點表示某一土樣的粒度組成,而由此點至三角形各邊的垂直距離h1、h2、h3,即表示三種粒組的含量百分率。

圖4 等邊三角形的高

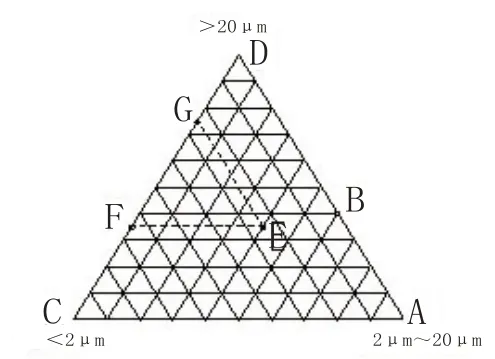

此三角形內有一些特殊點,(見圖5)。A點位于<2μm頂點,表示<2μm粒組占100%;B點位于<2μm角頂的對邊,表示其中<2μm粒組含量為0,而該點黏土粒度組成中,>20μm的含量可從BC長度讀出;2μm~20μm粒組的含量可從BD長度讀出。

圖5 三角形圖的讀法

三角形內任一點的組成,可用下述方法讀出:過點E任做兩條平行于三角形兩邊的平行線,同第三邊相交后得兩交點F、G(圖5)。C角頂粒組(2μm~20μm)含量由FG線段長度給出;D角頂粒粗(>20μm)含量由AF線段長度給出;A角頂粒組(<2μm)含量由GD段長度給出。故E點表示>20μm占35%;2μm~20μm占40%;<2μm占25%的黏土。

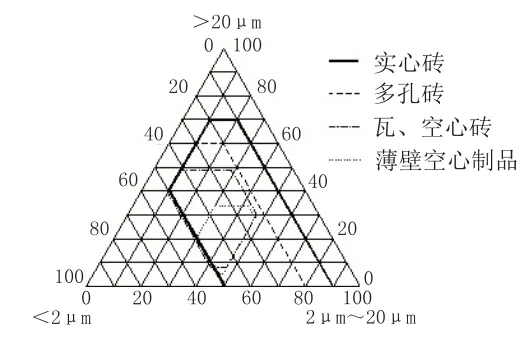

粒度組成是制磚瓦工藝性能的重要指標之一。國外對制磚瓦原料的粒度組成曾進行了長期的研究和大量的統計工作。首先是德國教授溫克勒爾于1954年制成了適于制造各種磚瓦產品的原料粒度組成圖(見圖6)。相應的數據歸納于表11中。

圖6 溫克勒爾三角形圖

表11 溫克勒爾范圍

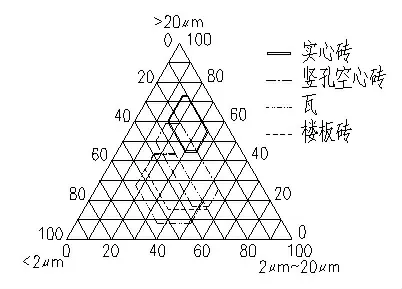

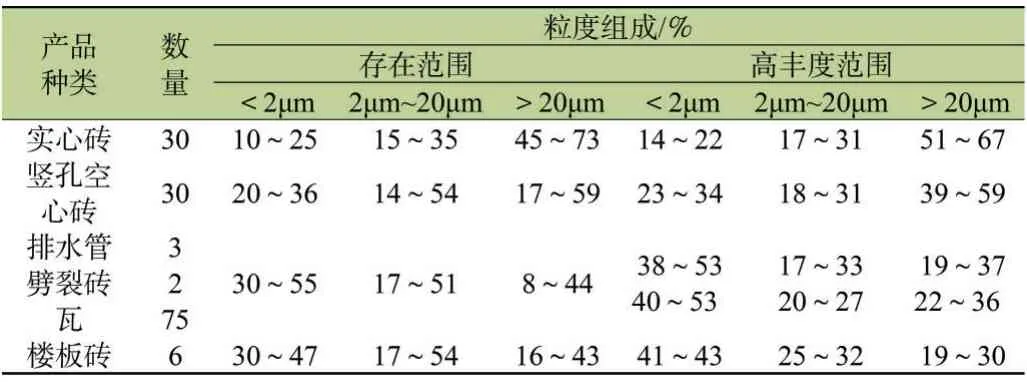

1973年西德磚瓦研究所的施密特又公布了他的統計結果,表12列出146種磚瓦黏土的粒度組成情況。由表看出,<2μm的粒組在10%~56%范圍內變動;2μm~20μm的粒組含量在14%~54%范圍內變動;>20μm的粒組含量在8%~73%范圍內變動。總之,從實心磚到豎孔空心磚到瓦或樓板磚的黏土細度逐步提高,<2μm的顆粒含量陸續增大,>20μm的粒組含量與細顆粒相反,逐步減少,2μm~20μm中間粒組的顆粒含量,在所有產品中都在一相對狹窄的范圍內變動。由施密特統計得到的三角圖(圖7)一般地同溫克勒爾提出的允許范圍相一致。

圖7 施密特三角形圖

表12 施密特146種磚瓦泥料的粒度組成

借助上述三角圖,讀者可試探判斷某種黏土,從粒度組成的角度看適合制造何種產品。強瘠性的或高塑性的黏土,通常在不加添加料時不能制磚瓦,它們在允許范圍之外。

應該指出,粒度組成并不能唯一決定原料的性能,因為它畢竟是關于黏土成分分析的表觀指標,決定性的是礦物組成。當比較兩種黏土時,如果它們的礦物組成相近,比較它們的細度來推斷其他工藝性能(可塑性、干燥收縮、干燥敏感性等)才是有價值的,否則必須依靠實驗。

硬度和粒度組成是重要的制備工藝性能,此外,黏土中雜質(如石子、石灰巖、黃鐵礦、石膏、草根及其他有機物)的種類、百分比、最大尺寸、硬度等也也都影響制備工藝性能,都應了解清楚。

3.3 硬度

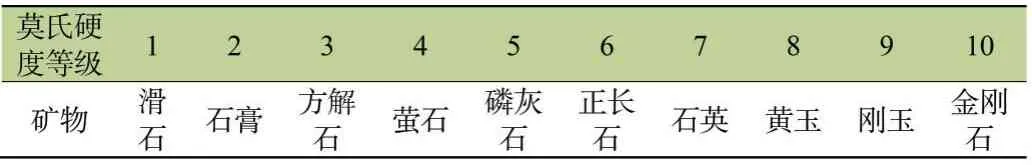

硬度的表示方法有多種,常用的有莫氏硬度等級和普氏硬度系數(f)兩種。礦石的硬度一般采用普氏硬度系數表示。礦物硬度通常用莫氏硬度等級表示。

磚瓦原料本屬于礦石,應采用普氏法表示,但由于莫氏法簡單易行,便于野外測試,使不少人采用莫氏硬度等級來表示原料硬度。

所謂莫氏硬度等級是選擇了10種不同堅硬程度的礦物作為10個硬度等級(見表13)。

表13 莫氏硬度等級表

如某原料能被方解石所刻劃,但它能刻劃石膏,而不被石膏所刻劃,則該原料的莫氏硬度等級介于石膏和方解石之間,取2.5;如某原料能被方解石所刻劃,但它既不能刻劃石膏,也不被石膏所刻劃,則該原料的莫氏硬度等級和石膏一樣,為2。

所謂普氏硬度系數(f)是礦石的極限抗壓強度(δ壓)除以100而得,即

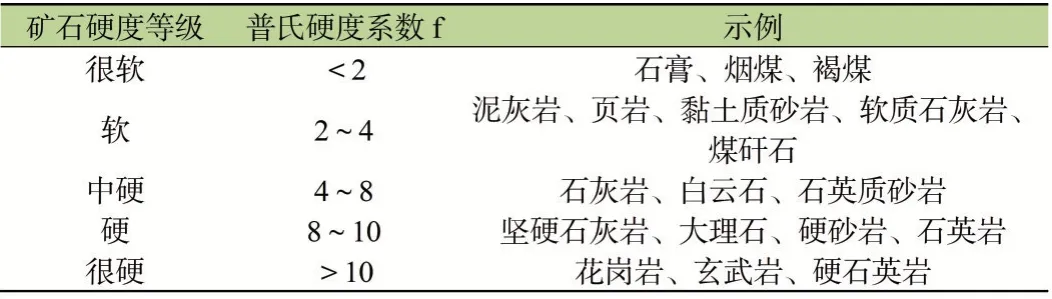

按普氏硬度系數可以將礦石分成5個硬度等級,見表14。

表14 礦石普氏硬度系數

原料的硬度是直接決定和影響采掘、運輸、制備、成型工藝和設備的選擇的重要指標。

3.4 破碎、粉碎設備

針對各種物料的機械強度及內部結構特征,可采用諸如擠壓、劈裂、折斷、磨削和擊碎等機械破碎方法,將物料破碎。目前采用的破碎粉碎機械,往往同時具有多種破碎方法的聯合作用。

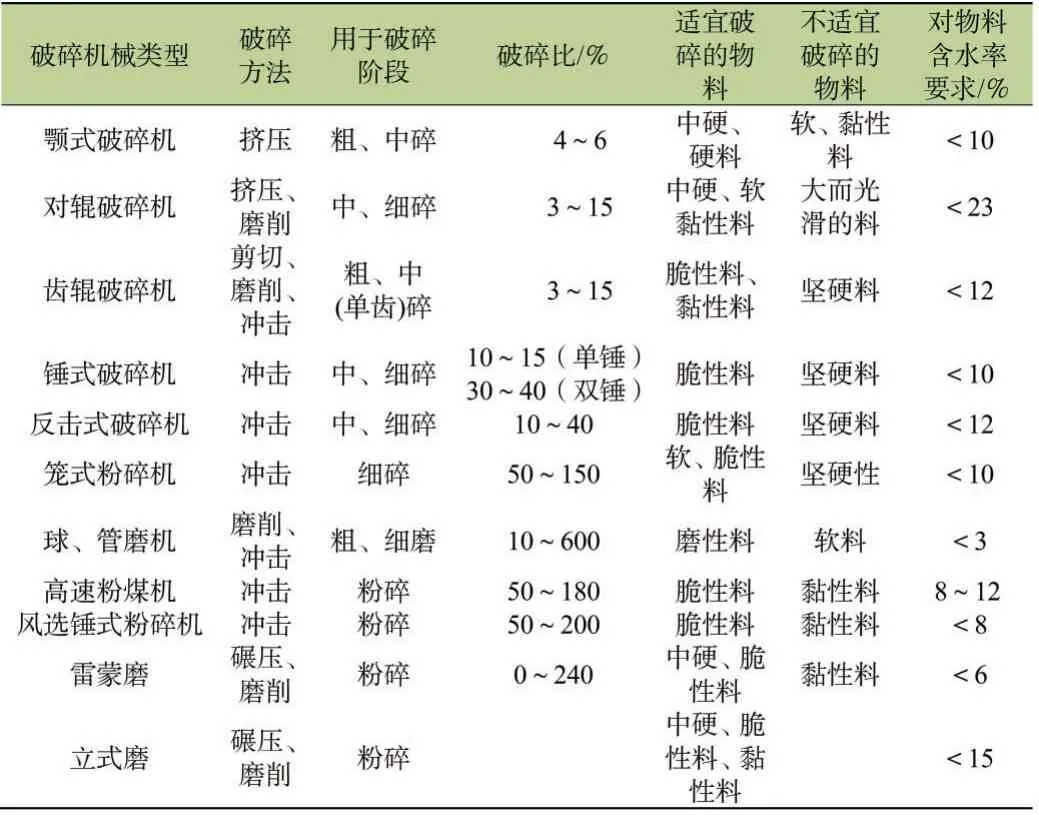

現將常用破碎粉碎機械的主要破碎方法、破碎比及適宜破碎的物料特性等列于表15。

表15 破碎、粉碎機械的一般技術特性

現將磚瓦廠常用的破碎、粉碎設備介紹如下:

a.顎式破碎機

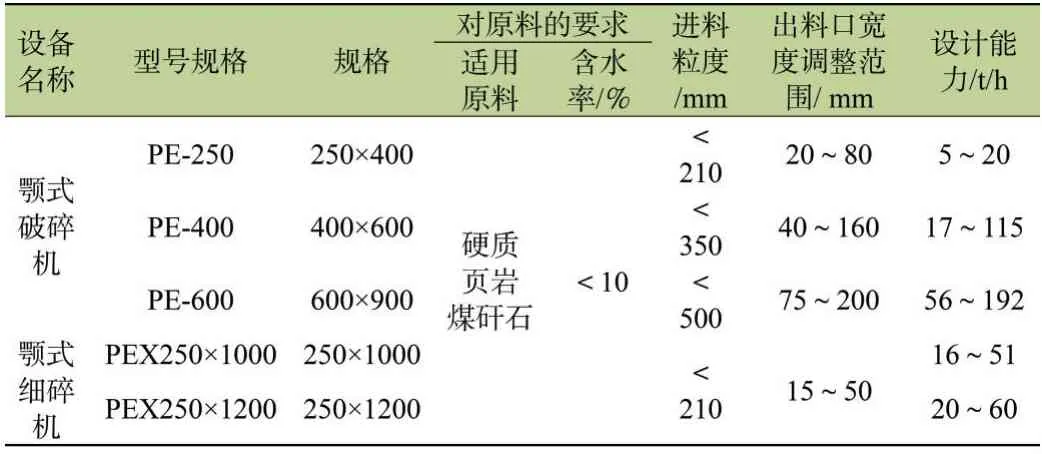

顎式破碎機是靠可動顎板周期地壓向顎板,將夾于其中的物料壓碎。顎式破碎機顎板擺動形式可分為簡單擺動、復雜擺動和組合擺動等三種。顎式破碎機也可根據出料口大小分為破碎機和細碎機。

顎式破碎機的構造簡單,檢查和更換零件容易,管理與修理也較方便;如能正確保養與操作,能運轉較長時間。其缺點是擺動性大,產生很大的慣性力,使零件承受很大的負荷,因此對機械的基礎要求較高,而且必須考慮對廠房結構的影響;進料口的除塵措施較難處理。

顎式破碎機在磚瓦生產中適宜破碎煤矸石或硬質頁巖等原料,軟質頁巖及含水率較高的中硬頁巖易粘顎板,不宜采用該設備破碎。表16是顎式破碎機的主要技術參數。

表16 顎式破碎機的主要技術性能