海上風(fēng)力發(fā)電機(jī)組機(jī)艙設(shè)備防腐措施的研究

張健

(北京國電思達(dá)科技有限公司,北京 100039)

海上風(fēng)電機(jī)組機(jī)艙室內(nèi)裝有齒輪箱、發(fā)電機(jī)、制動器、控制柜等關(guān)鍵部件,由于水汽、鹽霧、SO2、CO2等成分的進(jìn)入,可能會造成電路板、電子元器件、設(shè)備外殼等被腐蝕、聚氨酯護(hù)套的絕緣性能下降等問題,導(dǎo)致高壓擊穿并燒毀關(guān)鍵電氣設(shè)備,這將給風(fēng)電機(jī)組運(yùn)行帶來嚴(yán)重的安全隱患。因此在高濕高鹽海洋環(huán)境中,為了防止外界空氣把鹽分、水汽等帶入機(jī)艙內(nèi),造成關(guān)鍵電氣設(shè)備表面凝露和嚴(yán)重腐蝕,需要對機(jī)艙室內(nèi)空氣濕度和鹽霧濃度進(jìn)行控制。本文根據(jù)造成腐蝕的幾大要因并結(jié)合海上機(jī)組的特殊運(yùn)行工況,提出了一套完整的解決方案。

1 海上風(fēng)力發(fā)電機(jī)組機(jī)艙設(shè)備腐蝕的要因分析

由于機(jī)艙罩體制造工藝和安裝工藝的差異或者是一些特定需要,在機(jī)艙罩上必然存在一些縫隙或是孔洞。據(jù)統(tǒng)計(jì),在海上相當(dāng)常見的風(fēng)速條件下:12m/s,通過機(jī)艙上一個(gè)大約1cm2小洞就有大約6m3/h的空氣進(jìn)入到機(jī)艙內(nèi)。

然而在海洋氣候環(huán)境中,由于風(fēng)浪的不停作用,海上風(fēng)力發(fā)電機(jī)組的空氣濕度通常達(dá)到95%~100%,同時(shí)空氣中含有腐蝕性很強(qiáng)的鹽分(Nacl),在潮濕的環(huán)境中會加快腐蝕的速度;由于機(jī)組運(yùn)行齒輪箱、發(fā)電機(jī)等部件會產(chǎn)生大量的熱量散發(fā)到空氣中,溫度的升高會加快腐蝕的速率。晝夜變化或是機(jī)組異常停機(jī)造成溫度差異會導(dǎo)致空氣中的水汽變成冷凝水附著于設(shè)備表面。

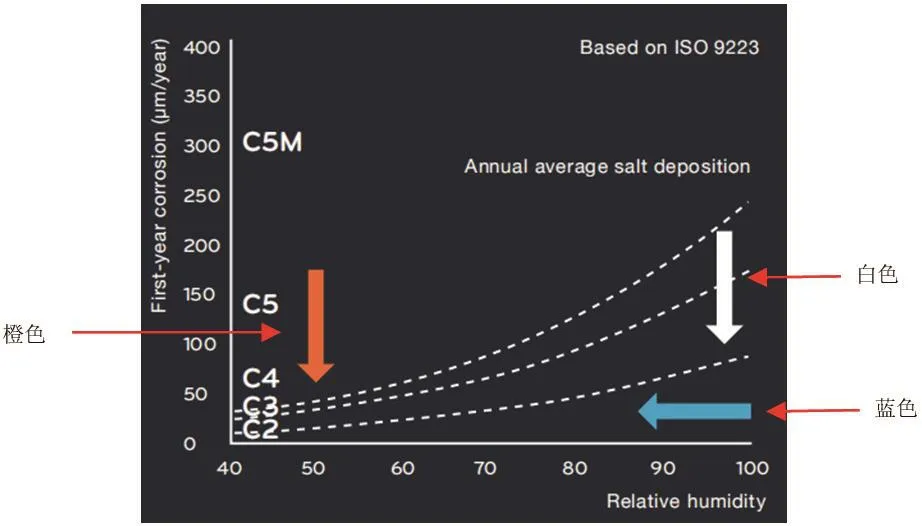

根據(jù)《ISO 9223 大氣環(huán)境腐蝕性分級標(biāo)準(zhǔn)》規(guī)定,防止鹽霧腐蝕主要有兩種方法:減少空氣的相對濕度(圖1中藍(lán)色箭頭);減少含鹽量(圖1中白色箭頭)。這樣設(shè)備的相應(yīng)防腐等級要求就可以降低(圖1中橙色箭頭) 。

圖1 相對濕度、鹽度-腐蝕速率曲線路

因此,海上風(fēng)電機(jī)組機(jī)艙空氣相對濕度和鹽霧濃度的控制是解決腐蝕問題的有效措施。

2 方案介紹

本方案首先對機(jī)艙密封進(jìn)行改造及優(yōu)化,使機(jī)艙室形成一個(gè)相對密封的環(huán)境,然后利用鹽霧濃度控制、空氣濕度控制以及空氣腐蝕等級監(jiān)測等幾個(gè)主要技術(shù)措施以達(dá)到海上機(jī)組機(jī)艙防腐的目的。

2.1 機(jī)艙密封改造及優(yōu)化

使用防水性能優(yōu)異的密封膠泥對機(jī)艙罩拼接處、吊裝孔等部位進(jìn)行添堵密封,然后再用防水膠帶對密封處進(jìn)行密封包裹。內(nèi)層膠泥具有良好從形性與粘附性,外層膠帶具有良好抗老化性;通過對機(jī)艙罩體縫隙做密封處理可以防止外界空氣把鹽分、水汽帶入機(jī)艙內(nèi),造成關(guān)鍵電氣設(shè)備表面凝露和嚴(yán)重腐蝕。

圖2 機(jī)艙罩密封改造實(shí)施效果圖

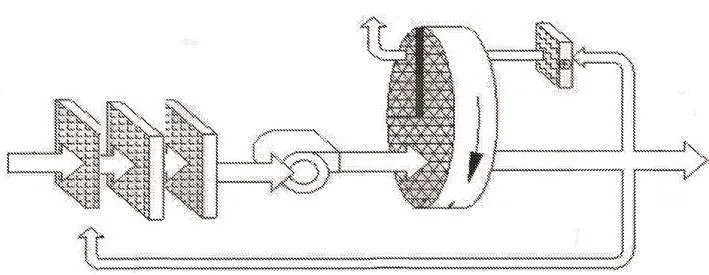

圖3 微正壓設(shè)備原理圖

2.2 機(jī)艙鹽霧濃度、空氣濕度控制

由于機(jī)艙相對于塔筒的回轉(zhuǎn)以及葉輪相對于機(jī)艙的旋轉(zhuǎn),很難保證旋轉(zhuǎn)部位的絕對密封,在潮濕多鹽霧的海洋環(huán)境中,機(jī)艙內(nèi)的零部件非常容易受到鹽霧的侵蝕,為防止外界空氣把鹽分、水汽帶入機(jī)艙內(nèi),在機(jī)艙內(nèi)安裝一套除鹽除濕微正壓設(shè)備,該設(shè)備可以過濾掉外界空氣中的水分和鹽分,使進(jìn)入機(jī)艙內(nèi)的空氣相對干燥不具有腐蝕性,機(jī)艙內(nèi)部維持微正壓狀態(tài)。

微正壓設(shè)備從機(jī)艙室外引入新風(fēng),內(nèi)部進(jìn)風(fēng)道上裝有除鹽過濾器,采用轉(zhuǎn)輪吸附除濕原理對過濾后的空氣除濕。

機(jī)艙外部的高濕高鹽霧的空氣通過進(jìn)風(fēng)口后,經(jīng)過空氣過濾器和鹽霧過濾器過濾后被正壓風(fēng)機(jī)送到轉(zhuǎn)輪的處理區(qū)域,其中的水蒸氣被轉(zhuǎn)輪中的吸濕介質(zhì)所吸附,水蒸氣同時(shí)發(fā)生相變變?yōu)橐簯B(tài)水,并釋放出潛熱;這時(shí),處理空氣因自身的水分減少而變成干的、熱的空氣;處理空氣被分成三部分。一部分直接排到機(jī)艙內(nèi),對機(jī)艙空氣進(jìn)行除濕和維持微正壓狀態(tài);同時(shí)第二部分空氣經(jīng)過加熱器加熱后反向進(jìn)入轉(zhuǎn)輪再生區(qū)域,高溫空氣(一般為100~140℃)反向穿過吸濕后的轉(zhuǎn)輪,使轉(zhuǎn)輪中已吸附的水分蒸發(fā),從而再生空氣變成濕空氣,并將濕空氣排除到機(jī)艙外;第三部分空氣作為回風(fēng)用來干燥過濾器。

為保證機(jī)艙內(nèi)的微正壓狀態(tài),在機(jī)艙控制柜、發(fā)電機(jī)、齒輪箱等關(guān)鍵部件附近安裝數(shù)顯型壓差傳感器,壓差傳感器實(shí)時(shí)監(jiān)測艙內(nèi)氣壓值,當(dāng)機(jī)艙室內(nèi)氣壓低于5pa時(shí),壓差傳感器發(fā)送信號給微正壓設(shè)備微處理器,作為微正壓設(shè)備的啟動信號,從而保證機(jī)艙壓力保持在合理范圍內(nèi)(高于室外5~8pa,最高可大于室外10pa)。

圖4 壓差傳感器示意圖

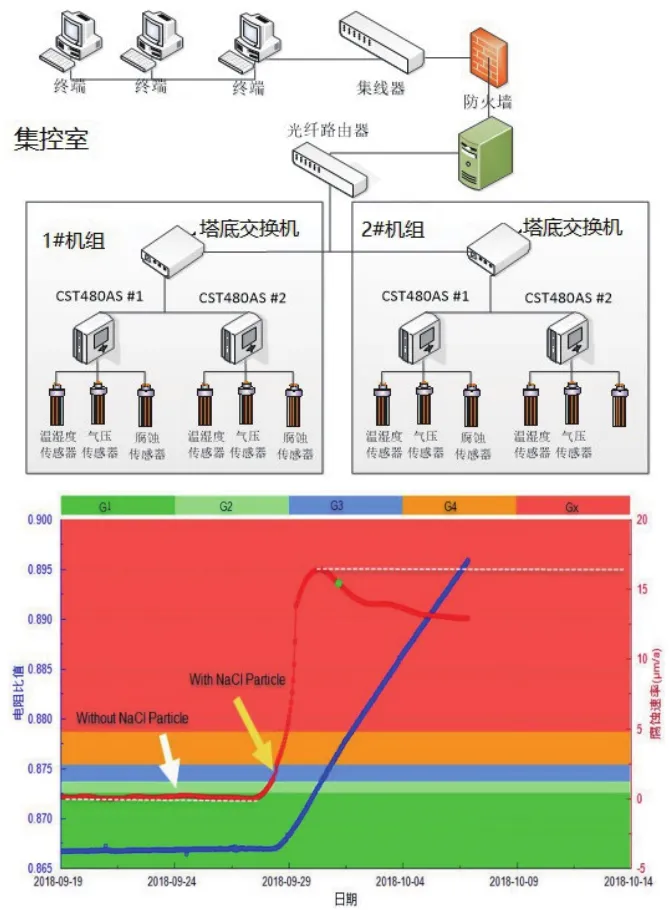

圖5 空氣腐蝕監(jiān)測系統(tǒng)

2.3 空氣腐蝕等級監(jiān)測

空氣腐蝕監(jiān)測主要包括:溫濕度監(jiān)測、氣壓監(jiān)測、空氣腐蝕等級監(jiān)測。在機(jī)組機(jī)艙內(nèi)安裝一個(gè)空氣腐蝕檢測儀,對機(jī)艙內(nèi)的空氣環(huán)境實(shí)時(shí)監(jiān)測,通過現(xiàn)場總線的方式將監(jiān)測數(shù)據(jù)實(shí)時(shí)傳輸?shù)竭h(yuǎn)端的監(jiān)控中心(升壓站集控室),并實(shí)行遠(yuǎn)程測控;空氣腐蝕監(jiān)測系統(tǒng)自動存儲所有監(jiān)測數(shù)據(jù)到數(shù)據(jù)庫中,并以圖形或者表格形式顯示現(xiàn)場數(shù)據(jù),在數(shù)據(jù)異常時(shí)通過本地聲光、短信或者E-mail報(bào)警。

利用該套設(shè)備可以及早采取預(yù)防措施,包括檢查、更換微正壓系統(tǒng)濾料、高壓空氣吹掃水冷系統(tǒng)翅片散熱器以及空氣散熱系統(tǒng)換熱器等,防止關(guān)鍵電氣設(shè)備表面凝露和嚴(yán)重腐蝕。

3 結(jié)語

本文通過對造成海上風(fēng)力發(fā)電機(jī)組機(jī)艙設(shè)備腐蝕的因素進(jìn)行分析,識別出主要原因,并結(jié)合海上風(fēng)力發(fā)電機(jī)組的特殊運(yùn)行工況,設(shè)計(jì)了一套完整的解決方案:首先對機(jī)艙密封進(jìn)行改造及優(yōu)化,使機(jī)艙室形成一個(gè)相對密封的環(huán)境;然后利用具有除鹽除濕功能的微正壓設(shè)備對鹽霧濃度和空氣濕度進(jìn)行控制;配增一套空氣腐蝕等級監(jiān)測系統(tǒng)對機(jī)組服役環(huán)境進(jìn)行實(shí)時(shí)監(jiān)測。該套方案的實(shí)施可以達(dá)到海上機(jī)組機(jī)艙防腐的目的,并且改造成本低、實(shí)施方便、投入回報(bào)率高;減少了腐蝕對設(shè)備造成的損壞,提高了機(jī)組的運(yùn)行穩(wěn)定性。