垂直輔助孔對氣膜冷卻效率影響的數值分析

任慧

(92728部隊,上海 200436)

為了提高航空發動機的熱效率,渦輪入口溫度越來越高,已遠高于渦輪材料的熔點,必須對葉片進行有效冷卻,才能夠保證渦輪正常工作。從Wieghardt開始氣膜冷卻研究,為解決機翼防凍的問題,研究二維槽縫熱氣噴射。之后,Shuye等研究表明扇形孔射流可以明顯地提高冷卻效率,特別是在高吹風比時,后傾扇形孔橫向擴散性更好。Heidmann和Dhungel等人在改造的新型氣膜冷卻結構中發現兩側輔助孔射流使主孔冷氣在與主流摻混中的對旋渦對衰減,冷卻效果明顯增強。垂直孔輔助射流結構由于改變了冷氣和燃氣的摻混特性,有效擴展了冷氣的展向覆蓋范圍,氣膜冷卻效率明顯提高,所以,針對該結構開展氣膜冷卻研究具有重要的工程應用價值。

1 數值模擬

1.1 計算域和網格結構

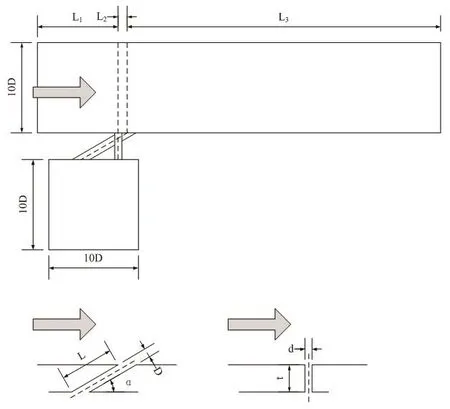

圖1為輔助孔結構計算域,包括主流通道、氣膜孔和冷氣腔,主流通道徑向對應一個氣膜孔。主流通道在y方向保證通道高度對冷氣射流流動影響很小,冷腔尺寸相對于氣膜孔足夠大。輔助孔結構主孔間距為3D,通道入口到主孔中心的距離為10D,主孔中心到通道出口的距離為35D。

圖1 輔助孔結構主視圖

氣膜孔內部和氣膜孔出口附近生成非結構網格,其他范圍生成結構網格。圖2為單孔模型網格劃分總網格數為150萬左右。圖3為添加輔助孔結構網格劃分,輔助孔位于x/D=-1結構(Case1)、輔助孔位于x/D=0結構(Case2)、輔助孔位于x/D=1結構(Case3)總網格數為190萬左右。

圖2 單孔結構網格劃分

圖3 輔助孔結構網格劃分

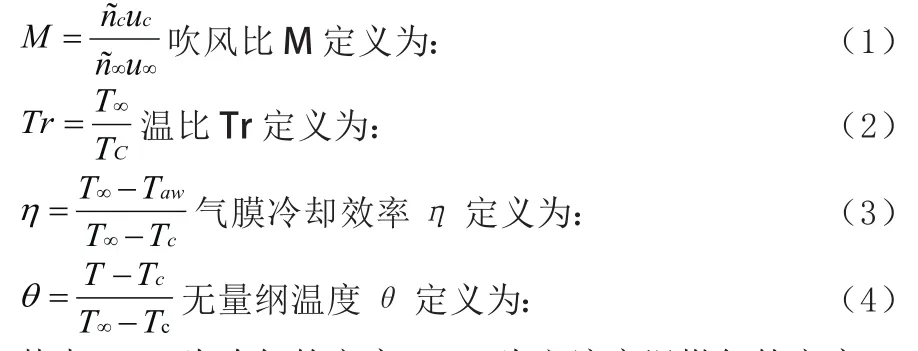

1.2 參數定義和邊界條件

其中,ρc為冷氣的密度,ρ∞為主流高溫燃氣的密度。uc為冷卻氣體速度,u∞為主流高溫燃氣的速度。T∞為主流高溫燃氣的溫度,Taw為絕熱壁面溫度,TC為冷卻氣體溫度,T為冷氣與主流摻混后實際溫度。

計算采用分離隱式求解器、realizable κ-ε湍流模型、增強壁面函數、SIMPLE算法,各物理量離散格式采用二階精度迎風格式,解收斂條件為各參數殘差小于10-6。

主流通道采用速度入口、壓力出口,溫度為330K,湍流度為2%。二次流通道入口采用速度入口,速度大小根據M算出,溫度為300K,湍流度為2%。

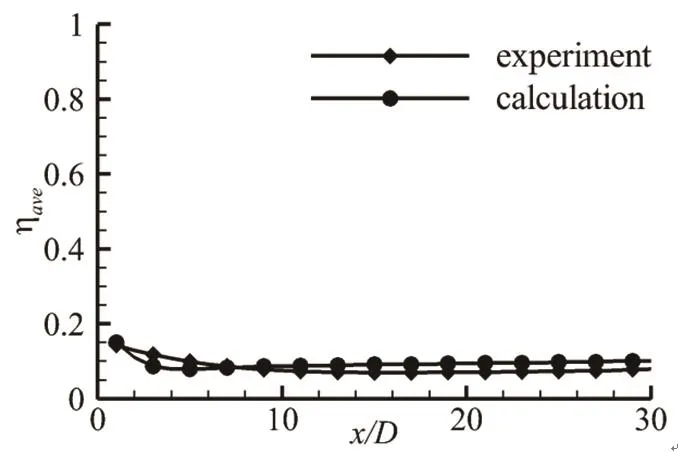

圖4為M=1.0時圓孔展向平均氣膜冷卻效率計算結果與實驗數據對比圖,二者吻合度高,表明本文所采用方法可精確模擬計算氣膜冷卻效率。

圖4 實驗與計算對比結果

2 結果分析

2.1 輔助孔位置對氣膜孔下游流場和溫度場的影響

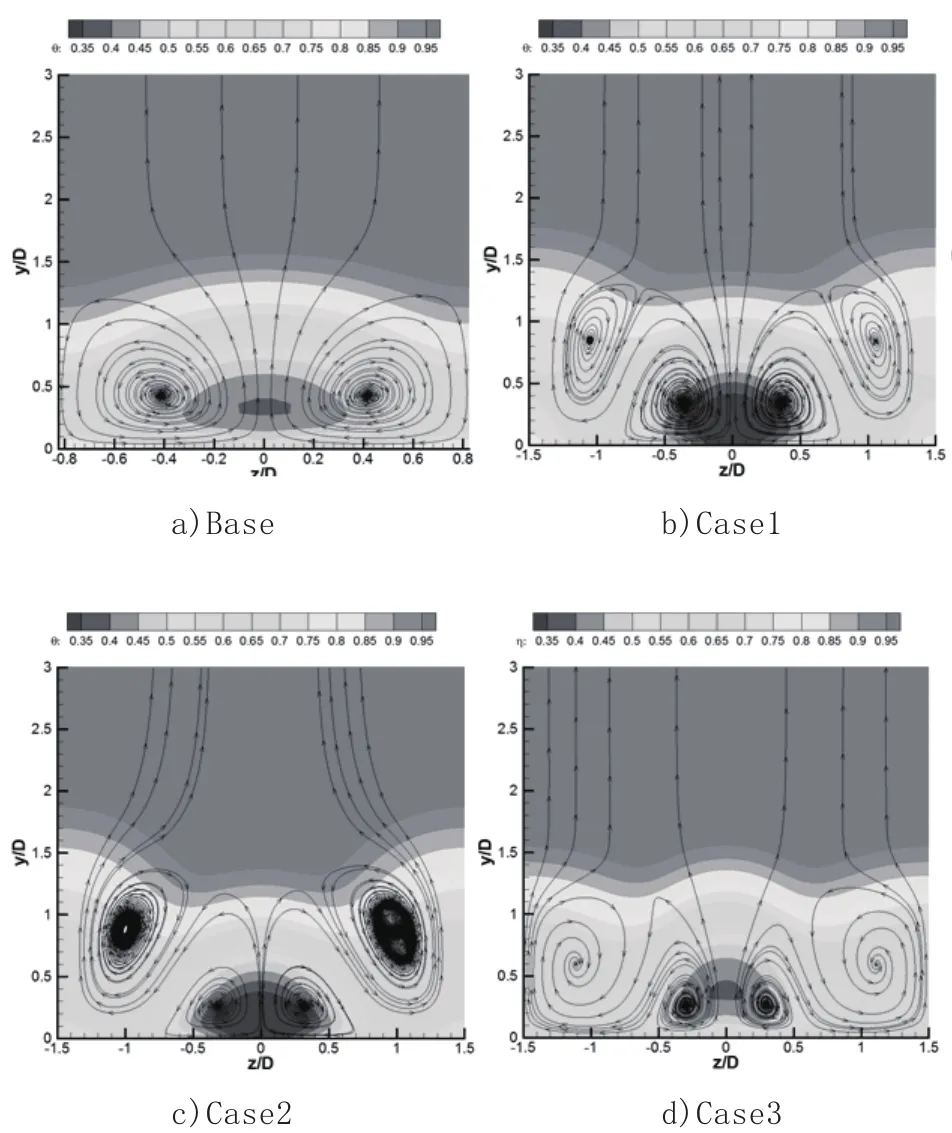

圖6 M=1.0渦系及無量綱過余溫度分布

圖7 M=1.5渦系及無量綱過余溫度分布

圖8 M=2.0渦系及無量綱過余溫度分布

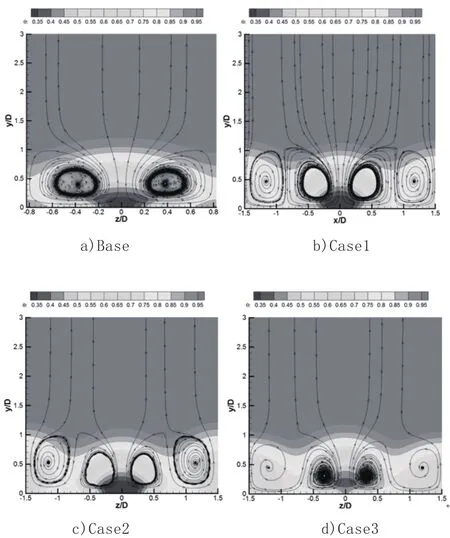

圖5~8為四種不同結構在x/D=4截面處的速度矢量分布和無量綱過余溫度分布。在M=0.5時,四種不同結構中主孔冷氣形成的腎形渦沒有太大的變化。在M=1.0、1.5、2.0時,具有垂直輔助孔的三個結構對主孔腎型渦都起到了壓制作用,尺度和強度都得到了有效抑制,使得主孔射流緊貼冷卻面,展向冷卻范圍增加,同時輔助孔射流也使冷氣與主流高溫氣體有效隔離,減少摻混,氣膜冷卻效率得到有效提高。隨著垂直輔助孔位置后移,無量綱過余溫度在展向分布上更加均勻,但是對主孔腎型渦的壓制效果減小。雖然腎型渦在尺度方面沒有劇烈變化,但從無量綱過余溫度分布圖可以看出,隨著垂直輔助孔位置后移,貼近冷卻面的無量綱過余溫度逐漸升高,而且低溫區域也從貼近壁面的扁平狀逐漸變得渾圓且遠離壁面,但在這種情況下,依然好于單孔結構中無量綱過余溫度分布。

圖5 M=0.5渦系及無量綱過余溫度分布

2.2 輔助孔位置對氣膜冷卻效率影響

氣膜冷卻效率主要從三個方面進行分析,分別是下游展向平均氣膜冷卻效率,下游x/D=4處展向氣膜冷卻效率及氣膜冷卻效率分布。

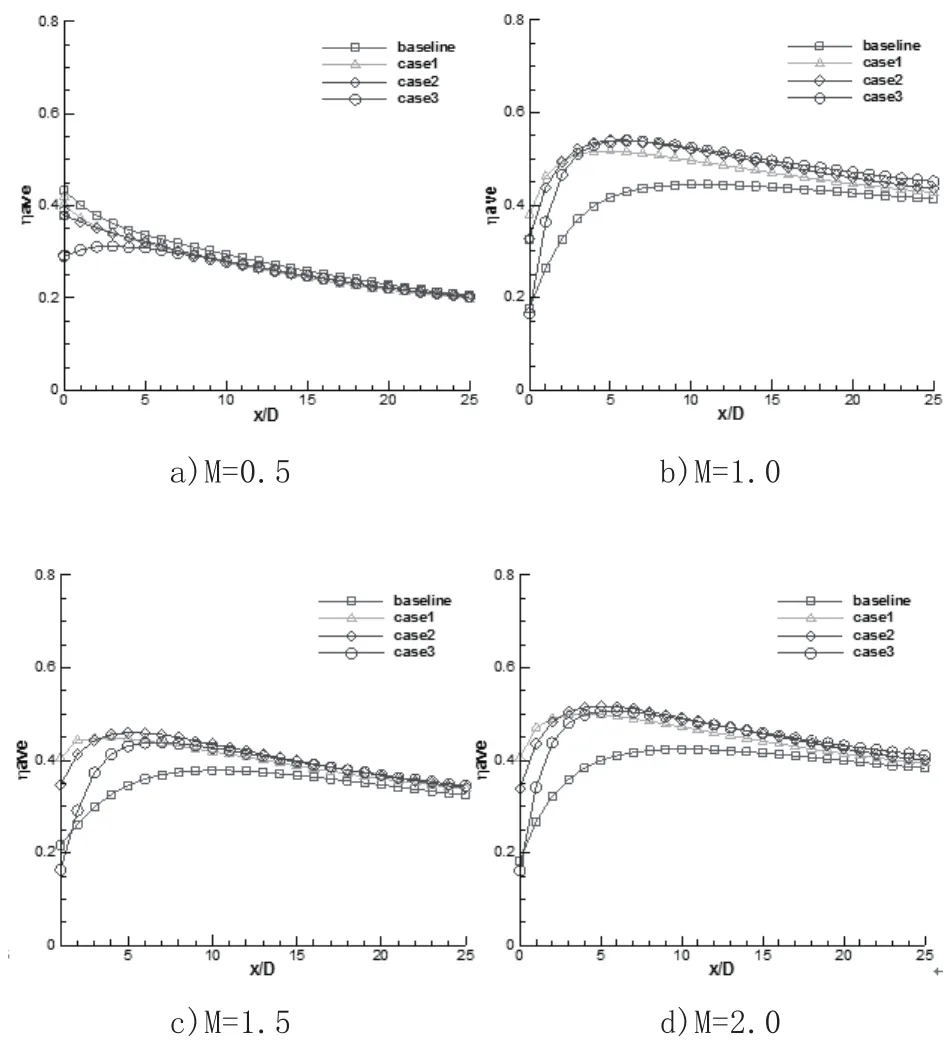

圖9為四種不同結構下游展向平均氣膜冷卻效率分布。在M=1.0、1.5、2.0時,具有垂直輔助孔的三個結構比單孔結構下游展向平均氣膜冷卻效率有明顯提高。而在M=0.5時,垂直輔助孔形成的渦對在主孔兩側,對主孔腎形渦基本沒有起到壓制作用,反而使主流高溫氣體摻混冷氣量提高,導致小吹風比時單孔結構下游展向平均氣膜冷卻效率高于具有輔助孔的三個結構。

圖9 不同結構下游展向平均氣膜冷卻效率

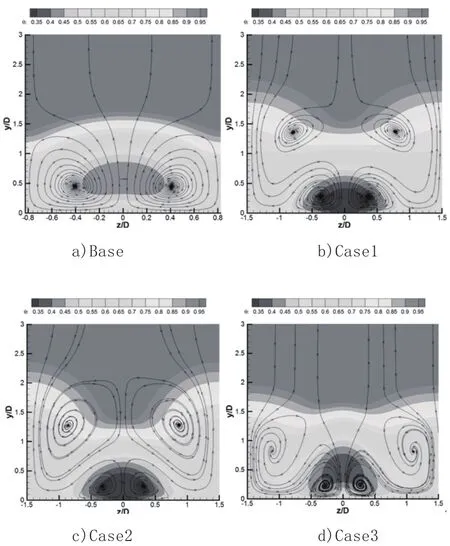

圖10為四種不同結構在x/D=4處氣膜冷卻效率展向分布。M=0.5時,三個具有垂直輔助孔結構展向氣膜冷卻效率分布曲線與單孔結構相比變化更加劇烈,Case3平均氣膜冷卻效率最低。在較M=1.0、1.5、2.0時,具有垂直輔助孔結構展向氣膜冷卻效率分布曲線均在單孔結構上方,這說明具有垂直輔助孔結構在孔下游4D壁面處比單孔結構氣膜冷卻效率高,并且在孔中心線處氣膜冷卻效率明顯提高。特別是,Case3結構展向氣膜冷卻效率分布曲線波動十分平緩,展向氣膜冷卻效率分布十分均勻,兩側和中心位置差別不大,在四個結構中該結構展向擴散最好。

圖10 不同結構在4D處展向氣膜冷卻效率分布

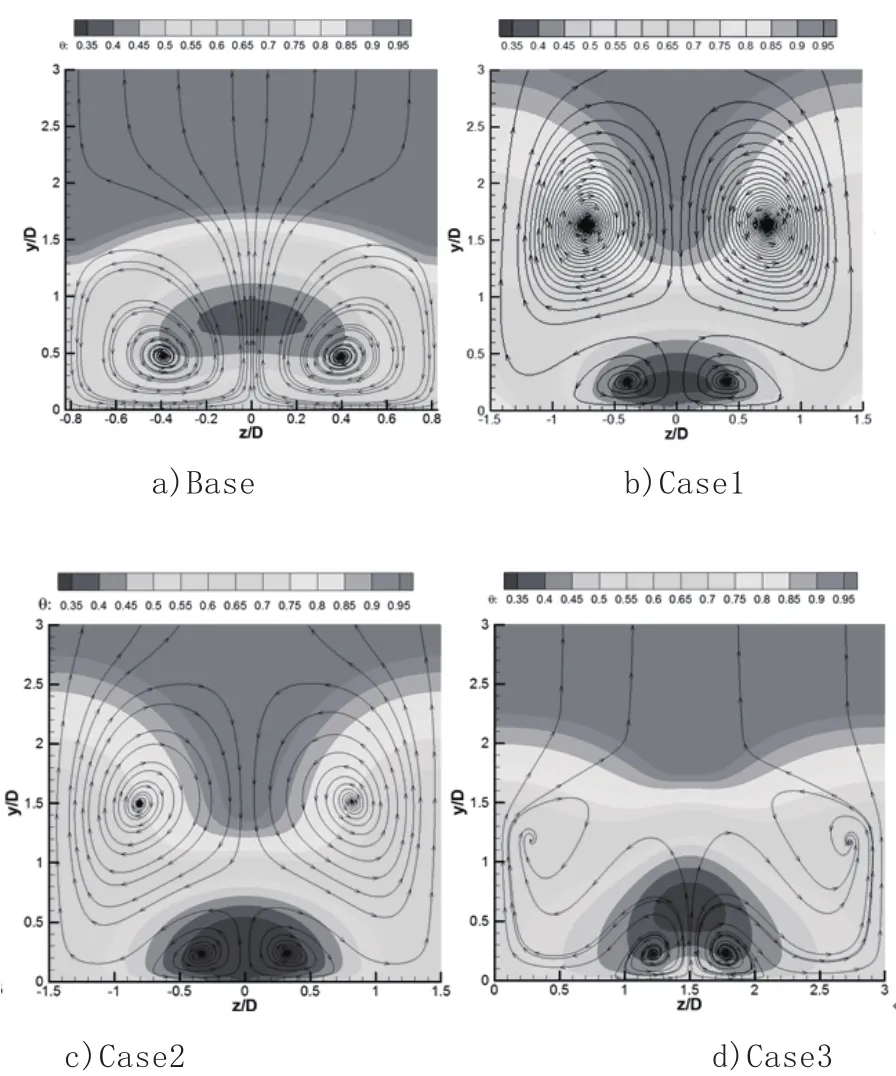

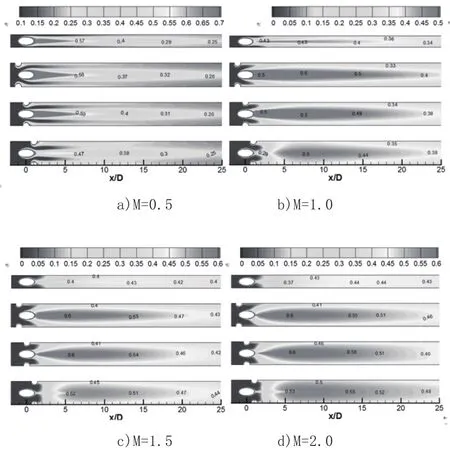

四種不同結構氣膜冷卻效率分布如圖11所示。在M=0.5條件下,單孔結構平均氣膜冷卻效率為0.29;Case1結構平均氣膜冷卻效率為0.29;Case2結構在平均氣膜冷卻效率為0.289;Case3結構平均氣膜冷卻效率為0.26。

圖11 四種結構氣膜冷卻效率分布圖

在M=1.0時,單孔結構在整個冷卻區域平均氣膜冷卻效率為0.32;Case1結構平均氣膜冷卻效率為0.38;效率最高結構為Case2,在整個冷卻區域平均氣膜冷卻效率為0.39,該結構較單孔結構效率提高18%;在三個具有垂直輔助孔結構中,Case3結構效率最低,平均氣膜冷卻效率為0.35,但其平均氣膜冷卻效率較單孔結構也提高了9%。

在M=1.5時,Case1結構輔助孔射流對主孔冷氣壓制而減小冷氣在y方向上的擴散,氣膜冷卻效率達到0.6區域在四個結構中最大,而且隨著x/D增大,氣膜冷卻效率衰減也比較緩慢。但在兩側靠近壁面區域,氣膜冷卻效率和中心位置相差懸殊,中心位置冷卻效率已經超過0.6,兩側則只有0.4左右。該結構平均氣膜冷卻效率較高,達到0.42,與單孔結構相比提高了18.7%,氣膜冷卻效率提高十分明顯。

在M=2.0時,四個結構中平均氣膜冷卻效率最高的結構是Case2結構,該結構平均氣膜冷卻效率為0.45,較單孔結構平均氣膜冷卻效率提高了20.7%,氣膜冷卻效率提高十分明顯。

3 結語

(1)在相同條件下,與單孔結構相比,具有垂直輔助孔結構氣膜冷卻效率得到大幅提高。

(2)具有垂直輔助孔三個結構中對腎形渦壓制效果最好的是輔助孔位于x/D=-1結構。平均氣膜冷卻效率最高是輔助孔位于x/D=0結構,在吹風比M=2.0時,該結構較單孔結構氣膜冷卻效率提高了20.7%。

(3)整個冷卻面上冷卻最均勻的是輔助孔位于x/D=1結構。垂直輔助孔位于x/D=1時,冷卻效率隨著x/D增加而造成衰減速度最緩慢,而且展向擴散也最均勻。