基于LS-DYNA的車-預(yù)制防撞護(hù)欄碰撞分析

龍紹海,黃曉虹,文哲思

廣州市道路工程研究中心,廣東 廣州 510000

隨著我國城市化進(jìn)程的加快,城市交通的高速發(fā)展對(duì)城市橋梁的施工建設(shè)提出了新的要求。裝配式橋梁憑借其工廠化制造、裝配化施工效率高等優(yōu)點(diǎn),在城市橋梁建設(shè)中得到了越來越廣泛的應(yīng)用[1]。隨著裝配式橋梁的快速發(fā)展,傳統(tǒng)現(xiàn)澆混凝土防撞護(hù)欄的許多弊端日益凸顯,積極推廣預(yù)制裝配式防撞護(hù)欄十分必要。預(yù)制裝配式防撞護(hù)欄具有裝配化的優(yōu)點(diǎn),但結(jié)構(gòu)整體性差,因此其與橋面板的連接尤為關(guān)鍵。目前已有不少國內(nèi)學(xué)者對(duì)橋梁護(hù)欄的防撞性能進(jìn)行了仿真分析,但針對(duì)預(yù)制裝配式防撞護(hù)欄動(dòng)力碰撞的仿真分析較少[2-4]。

針對(duì)某城市橋梁中預(yù)制防撞護(hù)欄與橋面板的預(yù)埋鋼筋連接件連接方式,文章運(yùn)用ANSYS建立車輛-護(hù)欄的碰撞有限元模型,并利用LS-NYNA計(jì)算求解,綜合分析了該類型預(yù)制防撞護(hù)欄的防撞性能。

1 工程背景

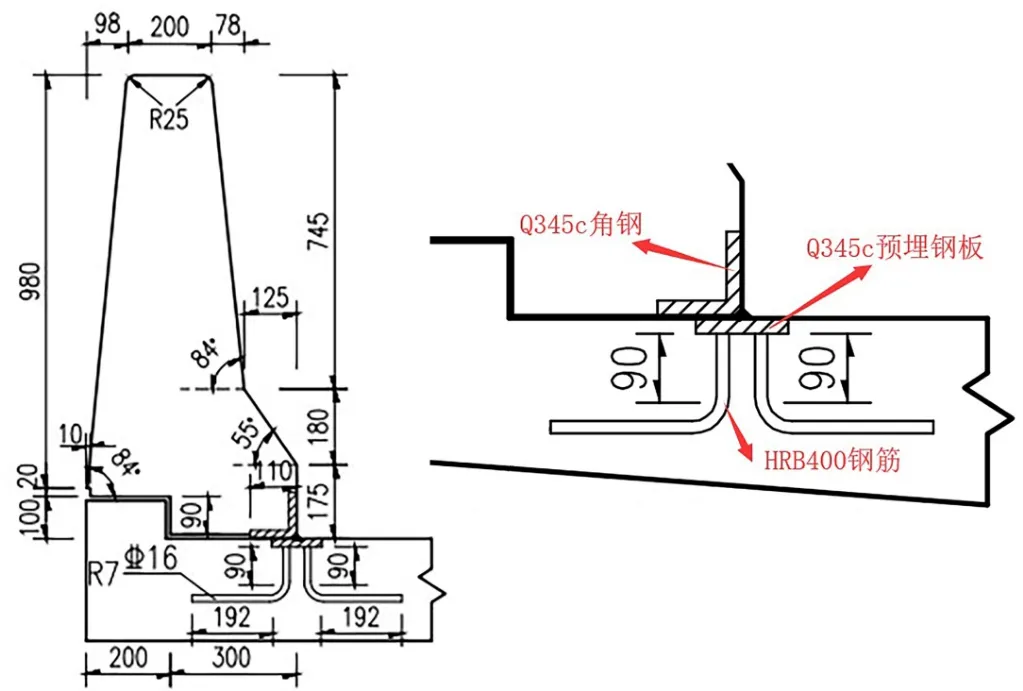

該預(yù)制鋼筋混凝土防撞護(hù)欄與橋面板的連接構(gòu)造由護(hù)欄連接鋼筋、角鋼及橋面板內(nèi)的預(yù)埋件組成。預(yù)埋件包括L形鋼筋和鋼板。預(yù)制防撞護(hù)欄與橋面板的連接通過焊接護(hù)欄角鋼與預(yù)埋件鋼板實(shí)現(xiàn)。

2 建立碰撞有限元模型

2.1 建模流程

采用ANSYS和Hyper Mesh完成前處理環(huán)節(jié)中有限元模型的建立,采用LS-DYNA求解器快速求解,具體流程如下:(1)運(yùn)用ANSYS建立幾何模型,添加材料和邊界,運(yùn)用HyperMesh劃分網(wǎng)格,獲得有限元模型;(2)設(shè)置模型運(yùn)算控制參數(shù),并生成相應(yīng)的K文件;(3)將模型K文件導(dǎo)入LS-DYNA求解器進(jìn)行運(yùn)算及分析;(4)運(yùn)用LS-PrePost查看計(jì)算結(jié)果,分析結(jié)果的可靠性。

2.2 幾何模型參數(shù)

(1)預(yù)制防撞護(hù)欄幾何模型。按照工程中預(yù)制防撞護(hù)欄的標(biāo)準(zhǔn)段方案尺寸建立護(hù)欄有限元模型。預(yù)制防撞護(hù)欄標(biāo)準(zhǔn)段長6m、高1.1m,護(hù)欄底部的角鋼與橋面板內(nèi)預(yù)埋連接件的鋼板通過焊接連接。預(yù)制護(hù)欄、角鋼及帶鋼板L形鋼筋連接件的詳細(xì)尺寸如圖1所示。

圖1 預(yù)制混凝土護(hù)欄及連接件尺寸圖(單位:mm)

(2)碰撞車輛及碰撞條件。碰撞車輛的有限元模型采用美國國家碰撞分析中心官網(wǎng)提供的小汽車整車模型。根據(jù)《公路護(hù)欄安全性能評(píng)價(jià)標(biāo)準(zhǔn)》(JTG B05-01—2013)對(duì)防撞護(hù)欄碰撞試驗(yàn)條件的規(guī)定,車輛碰撞速度取100km/h,碰撞角度取20°,碰撞點(diǎn)在防撞護(hù)欄1/3標(biāo)準(zhǔn)段處。

2.3 材料參數(shù)及單元選取

(1)主要材料本構(gòu)關(guān)系。Brittle Damage是一種將混凝土和鋼筋考慮為一體的損傷本構(gòu)模型,能有效模擬混凝土拉伸斷裂行為,采用Brittle Damage本構(gòu)作為防撞護(hù)欄鋼筋混凝土材料本構(gòu),模型參數(shù)如表1所示[5]。預(yù)制防撞護(hù)欄的豎向連接件主要由L形鋼筋和預(yù)埋鋼板組成,連接件中鋼筋和鋼板的本構(gòu)關(guān)系采用雙折線模型,不考慮下降段,屈服應(yīng)力分別取值為400MPa、345MPa,屈服應(yīng)變分別為0.00167、0.00194。車輛的材料參數(shù)源于某汽車研究單位,采用LS-DYNA中的多折線塑性材料模型模擬。

表1 Brittle Damage模型材料參數(shù)表

(2)單元選取。SOLID164單元是常用的八節(jié)點(diǎn)六面體實(shí)體單元,SHELL163單元是一種薄壁殼單元,兩者均適合顯式動(dòng)力問題的分析。在碰撞模型中,選取SOLID164單元模擬護(hù)欄鋼筋混凝土和鋼質(zhì)連接件,選取SHELL163單元模擬車輛車身的金屬薄壁構(gòu)件。

2.4 接觸及邊界條件

在整個(gè)動(dòng)力碰撞模型中,不僅要考慮的接觸參數(shù)有摩擦系數(shù)、接觸阻尼、接觸剛度,還要考慮汽車與護(hù)欄、車輛與橋面之間的接觸。車輛與預(yù)制防撞護(hù)欄之間的接觸通過設(shè)置LS-DYNA的接觸卡*CONTROL_AUTOMATIC_SURFACE_TO_SURFACE定義,車輛與地面之間的接觸通過關(guān)鍵字*CONTROL_RIGIDWALL設(shè)置剛性墻來模擬地面。

防撞護(hù)欄與橋面板端部相互嵌固,并通過角鋼及預(yù)埋L形鋼筋連接件與橋面板連接在一起。有限元模型過程中,選取護(hù)欄與橋面板接觸的凹槽線及預(yù)埋連接件的節(jié)點(diǎn),約束其全部6個(gè)自由度。

3 計(jì)算結(jié)果及分析

3.1 碰撞能量及撞擊力分析

車-護(hù)欄碰撞系統(tǒng)的總能量由初始值578.6kJ變化至574.9kJ,沙漏能終值為11.3kJ,界面滑移能終值為37.9kJ,總能量變化小于5%,沙漏能與界面滑移能均未超過總能量的10%,系統(tǒng)能量變化滿足能量守恒定律,模型符合可靠性要求。

護(hù)欄的撞擊力時(shí)程曲線顯示,在碰撞過程中出現(xiàn)了兩個(gè)撞擊力峰值,分別對(duì)應(yīng)車頭與護(hù)欄的初次碰撞和車體與護(hù)欄的二次碰撞,兩次撞擊力的峰值分別為530kN、611.1kN。

3.2 護(hù)欄連接件應(yīng)力分析

豎向連接件的最大主拉應(yīng)力時(shí)程曲線如圖2所示。由圖2可知,連接件的最大主拉應(yīng)力出現(xiàn)了兩次峰值,應(yīng)力峰值的出現(xiàn)時(shí)刻與兩次碰撞對(duì)應(yīng)。HRB400預(yù)埋鋼筋最大主拉應(yīng)力為275.4MPa,小于其屈服強(qiáng)度400MPa;Q345c鋼板最大主拉應(yīng)力為67.5MPa,小于其屈服強(qiáng)度345MPa。護(hù)欄的應(yīng)力響應(yīng)云圖如圖3所示。由圖3可知,車輛撞擊位置正下方的連接件應(yīng)力響應(yīng)較大。分析結(jié)果表明給定碰撞條件下連接件未失效,護(hù)欄整體安全性能仍有保證。

圖2 連接件最大主拉應(yīng)力時(shí)程曲線

圖3 撞擊瞬間豎向連接件應(yīng)力云圖

3.3 預(yù)制防撞護(hù)欄應(yīng)力位移分析

預(yù)制防撞護(hù)欄的最大主拉應(yīng)力時(shí)程曲線如圖4所示。由圖4可知,碰撞過程中護(hù)欄的最大主拉應(yīng)力出現(xiàn)了兩次峰值,峰值的出現(xiàn)時(shí)刻與兩次碰撞對(duì)應(yīng),兩次應(yīng)力峰值分別為27.8MPa和24.0MPa,均超過混凝土的極限抗拉強(qiáng)度,說明混凝土已出現(xiàn)開裂損傷。預(yù)制防撞護(hù)欄的最大橫向位移時(shí)程曲線如圖5所示。由圖5可知,護(hù)欄出現(xiàn)的最大橫向位移值為1.52mm,遠(yuǎn)小于《高速公路護(hù)欄安全性能評(píng)價(jià)標(biāo)準(zhǔn)》(JTG B05-01—2013)規(guī)定的剛性護(hù)欄最大動(dòng)態(tài)變形量10cm。

圖4 護(hù)欄第一主拉應(yīng)力時(shí)程曲線

圖5 護(hù)欄最大位移時(shí)程曲線

3.4 護(hù)欄導(dǎo)向性能分析

將碰撞結(jié)束時(shí)車輛各方向的速度導(dǎo)出并進(jìn)行矢量合成,可知車輛的駛出角為2°,駛出角小于駛?cè)虢堑?0%,滿足規(guī)范標(biāo)準(zhǔn)。車輛與護(hù)欄碰撞后,行駛軌跡幾乎與護(hù)欄平行,降低了碰撞車輛與其他車輛發(fā)生二次碰撞的可能,說明護(hù)欄具有良好的導(dǎo)向性能。

4 結(jié)論

針對(duì)L形鋼筋連接件預(yù)制防撞護(hù)欄與橋梁的連接受力特點(diǎn),利用ANSYS、LS-NYNA有限元分析軟件建立車輛-護(hù)欄動(dòng)力碰撞有限元模型,通過計(jì)算分析得出了以下主要結(jié)論:(1)碰撞系統(tǒng)的能量變化滿足能量守恒定律,模型滿足可靠性要求;(2)連接件的最大主拉應(yīng)力小于其材料屈服強(qiáng)度,連接件對(duì)護(hù)欄的整體安全性能仍有強(qiáng)度保證;(3)護(hù)欄最大橫向位移、碰撞車輛駛出角度、護(hù)欄導(dǎo)向性能等均滿足規(guī)范要求;(4)護(hù)欄最大主拉應(yīng)力大于混凝土極限抗拉強(qiáng)度,部分護(hù)欄混凝土出現(xiàn)開裂損傷,由護(hù)欄鋼筋承受沖擊荷載。