填海區聯絡通道受損管片修復防水防腐體系*

劉恒伏

中鐵二十五局集團第五工程有限公司,山東 青島 266000

隨著地鐵建設規模的不斷擴大,在施工或運營過程中難免遇到管片破損等病害問題[1-2]。關于管片破損的原因,許多學者結合相關工程案例進行了研究。李曉龍[3]結合武漢地鐵21號線新黃區間盾構施工案例,從盾構姿態、管片拼裝、工程地質和管片受力四個方面分析了施工過程中管片破損的原因。楊青運[4]針對廈門地鐵三號線五緣灣站—劉五店站區間的裂縫和破損現象,從管理措施、現場控制措施和技術措施三個方面分別進行了改進。陳世揚等[5]根據武漢市地鐵3號線菱角湖站—香港路站區間工程出現的錯臺和破損情況,提出了內設鋼圈和管片背面注漿相結合的加固方案。

綜上可知,現有的管片主要考慮結構的整體穩定性,針對加固過程中的防腐和防水體系的專項研究較少,尤其針對填海區的管片破損修復研究較少,因此文章對填海區聯絡通道附近受損管片修復防水防腐體系進行研究,為類似工程案例提供設計參考。

1 工程概況

區間位于待開發地塊及填海空地,聯絡通道埋深大于20m,但處在填海砂層區,在隧道施工過程中極易出現涌水、涌砂,進而導致聯絡通道附近管片出現不同程度的破損。場地揭露地層主要有第四系全新統人工填土層、第四系全新統海陸交互相層、第四系全新統沖洪積層、第四系晚更新統沖洪積層、第四系殘積層、震旦系(Z)混合花崗巖。由于填海區聯絡通道在施工過程中不可避免地會對周圍管片造成一定的影響,地下水對混凝土結構具有中等腐蝕性,按地層滲透性影響評價對混凝土結構具有微腐蝕性;在長期浸水條件下地下水對混凝土中的鋼筋具有微腐蝕性,在干濕交替條件下具有中等腐蝕性,其主要腐蝕性介質為Cl、SO,由于場地臨海,受海水影響,腐蝕等級偏高,場地基巖水對混凝土結構具有微腐蝕性,按地層滲透性影響評價對混凝土結構具有微腐蝕性;在長期浸水條件下地下水對混凝土中鋼筋具有微腐蝕性,在干濕交替條件下具有弱腐蝕性,其主要腐蝕性介質為Cl;場地地表水對混凝土結構具有強腐蝕性,按地層滲透性影響評價對混凝土結構具有弱腐蝕性,在長期浸水條件下地表水對混凝土中鋼筋具有微腐蝕性,在干濕交替條件下具有強腐蝕性。因此,在填海區地質環境對管片進行修復應考慮防水和防腐技術。

2 管片修復防水防腐體系

2.1 管片嵌縫、注漿處理防水控制

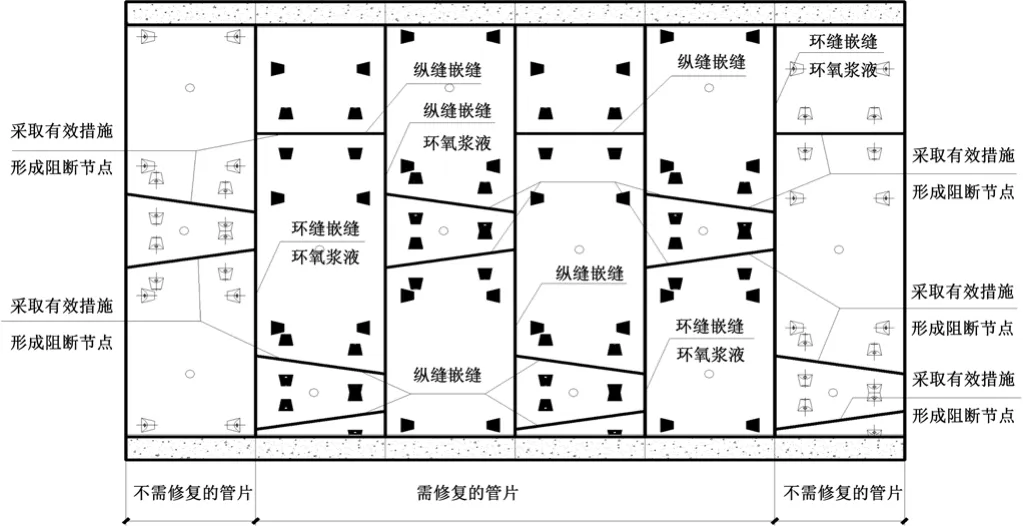

(1)在加固區域相鄰兩環的管片T字縫縱縫處應采取有效措施形成阻斷節點,避免管片存在裂縫而滲出水。

(2)清理管片的環、縱縫嵌縫槽,并采用彈性環氧膠泥進行環、縱縫嵌縫,并預留注漿孔。

(3)待嵌縫完畢后,灌注環氧漿液。管片嵌縫、注漿處理防水控制技術設計圖如圖1所示。

圖1 管片嵌縫、注漿處理防水技術設計圖

2.2 環形鋼圈安裝防水控制

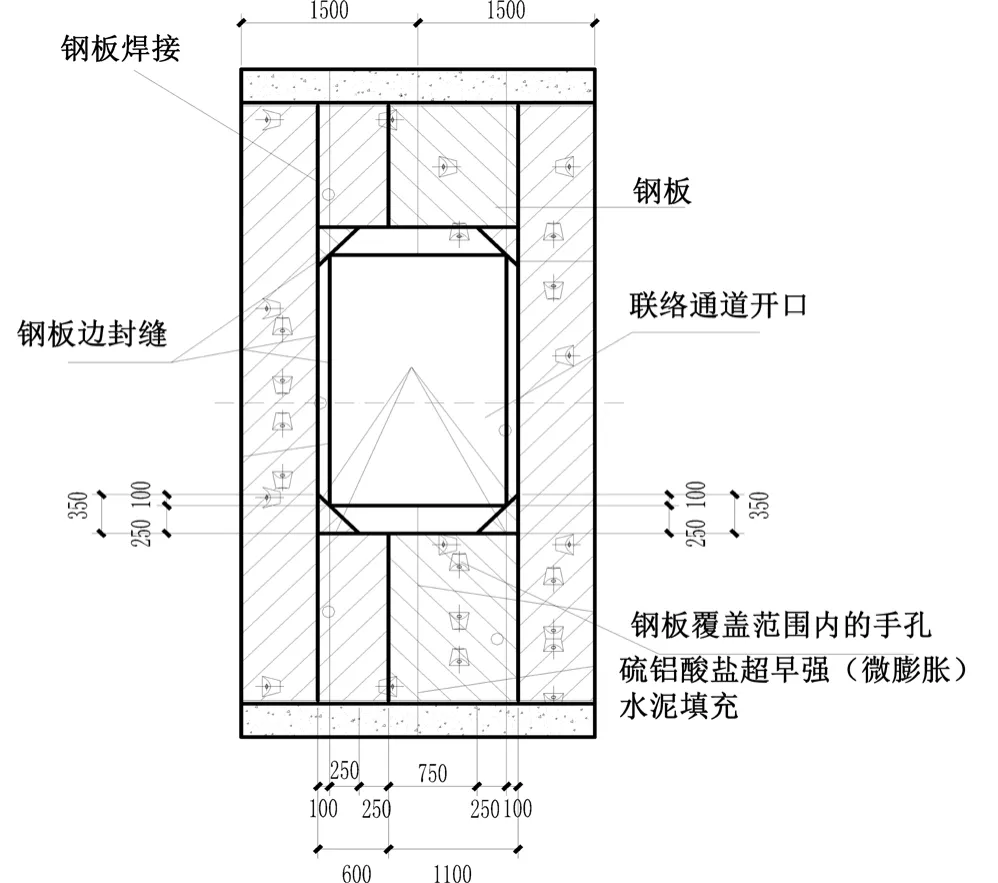

(1)待嵌縫注漿完畢后,在管片內側安裝環形鋼圈作為隧道永久加固補強,聯絡通道位置處的鋼板如圖2所示。待鋼圈安裝結束后,鋼板邊緣先用快硬水泥嵌縫,然后批刮彈性環氧膠泥封縫處理,最后在鋼圈與混凝土管片之間充填灌注環氧樹脂。

圖2 環形鋼圈防水技術(單位:mm)

(2)安裝鋼板之前,應先將鋼板覆蓋范圍內的手孔用硫鋁酸鹽超早強(微膨脹)水泥與彈性環氧膠泥相結合的方式進行充填。

(3)在聯絡通道開口處的鋼板環設計采用三角鋼板塊,以有效減少開口環位置的應力集中現象,其拉壓應力均符合管片安全評定標準。

(4)考慮到該區段的特殊性,環形鋼環整環安裝完成后,為防止鋼環發生二次變形。環氧填充需在該區段冷凍開挖、融沉注漿完成且隧道趨于穩定后再進行。

2.3 受損混凝土管片修復防銹防腐處理

(1)防銹處理。①構件所用鋼材應采用表面原始銹蝕等級為A級的鋼材;②防銹采用防腐底漆,底漆涂敷前應對鋼板表面進行除銹處理,除銹等級達到Sa3級。

(2)防腐處理。①環板加工時對鋼材進行防腐處理,防腐保護層底層采用噴鋁,金屬層厚度不小于120μm;封閉層為雙組分環氧底漆1道,干膜厚度為20μm;中間涂層為環氧云鐵磁漆2道,干膜厚度為80μm;面涂層為丙烯酸環氧磁漆3道,干膜厚度為100μm,涂膜總厚度為320μm。②在鋼環安裝焊接等施工結束后,在鋼環內弧面涂刷SPUR(噴涂型聚脲彈性體)涂層,涂層厚度均勻,分兩層進行噴涂且總厚度不少于1.2mm。③當防腐涂層出現下列情況時應重噴:第一,涂層干燥固化不好,黏結不牢、粉化、空鼓或脫落時;第二,涂層表面有浮漿或裂縫寬度大于1mm時;第三,涂層厚度小于或大于設計規定厚度的85%,但未達到規定厚度的涂層及連續面積的長度超過1m時。

3 現場應用效果

現場修復過程中首先對錯臺和裂縫進行處理,然后進行管片基面打磨及環縱縫處理,接著進行鋼環定位、吊裝、密貼和化學螺栓固定,在此過程中應同時進行管片和鋼環的防水和防腐處理,尤其在管片和鋼環密貼過程中要進行灌注環氧樹脂,避免管片和鋼環中間存在縫隙。在鋼環內外側都應進行防腐處理,避免在使用過程中腐蝕導致結構耐久性遭到破壞。對管片和鋼板進行修復之后,修復防水防腐體系總體效果良好,可將該體系推廣至其他類似工程。

4 結論

(1)受損管片鋼板加固順序為由管片受損較輕區域向管片受損較嚴重區域逐步推進,管片開口兩環需待開口處管片修補達到設計強度,管片變形穩定后方可進行鋼環加固。每環管片進行加固鋼圈安裝時應采取換撐或不拆撐等措施,以保證每環管片在安裝加固鋼圈時有可靠的臨時支撐。

(2)鋼圈安裝前,應清理和打磨管片表面,確保混凝土與鋼板間的黏結強度,鋼板加固后,應配套有受損管片鋼板加固防水控制技術、受損混凝土管片裂縫修復處理技術以及鋼材的防銹防腐處理技術。

(3)修復防水防腐體系現場應用總體效果良好,可推廣至其他類似工程。