x 射線熒光法測定鐵礦石多種元素分析方法研究

曹萬輝

(上海天祥質量技術服務有限公司,上海 200233)

1 現階段X射線熒光法的應用狀況

伴隨著人們生活質量越來越好,對鋼鐵的質量要求也越來越高,滿足這些要求不僅要有高質量的鐵礦石作為支撐,還要具備良好的鋼鐵冶煉技術,在冶煉之前,工作人員需要對鐵礦石的質量進行評級以及測定,這樣才能對冶煉狀況進行有效的控制。過去,鋼鐵行業一般采用濕法化學、原子吸收光譜法等進行鐵礦石元素含量的測定,現階段,鋼鐵行業經常使用X 射線熒光法對鐵礦石中含有的多種元素進行測定,主要是因為X 射線熒光法能夠快速準確的測量鐵礦石多元素含量且操作簡單[1-3]。

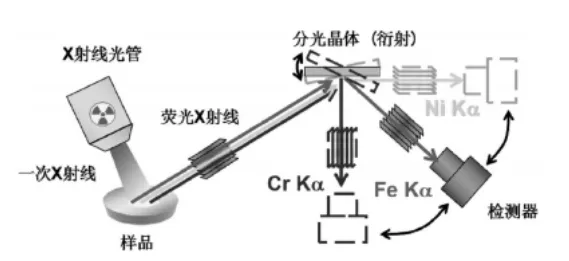

X 射線熒光法主要通過高壓光管產生X 射線作為激發源,用X 射線照射鐵礦石試樣時,試樣可以被激發出各種波長的熒光X射線,通過改變準直器、晶體和角度把混合的熒光X 射線按波長(或能量)分開,用探測器分別測量不同波長(或能量)的熒光X射線的強度,實現定性和定量分析。下圖為X 射線熒光法測定的原理圖:

圖1 X 射線熒光法測定原理圖

伴隨著X 射線熒光法不斷地完善以及成熟,大家發現不同地區的鐵礦石由于氣候、地質等條件的不同,它們具有不同的化學性質以及物理性質,在使用X 射線熒光法對鐵礦石元素進行測定時,會造成基體效應和顆粒效應的干擾,比如常用的壓法制備的樣片對鐵礦石進行測定的時候經常會出現精準度不高的問題,這主要就是顆粒效應造成的;比如熔融法制備的玻璃樣片在對鐵礦石進行測定時對某些組成的試樣測定結果良好,而對另一些組成的試樣測定效果不佳,這主要就是基體效應造成的,如何更為有效的減小或者消除基體效應和顆粒效應的干擾成為使用X 熒光進行鐵礦石測定的關鍵。

2 x射線熒光法測定鐵礦石多種元素分析方法研究

2.1 樣片的制備方法

現階段使用X 射線熒光法對鐵礦石多種元素進行測定的過程中,壓片法制備樣片得到廣泛應用,雖然壓片法不如熔融法有助于減少基體效應和顆粒效應的干擾,但其操作簡單,成本低廉,樣品制備效率更高。

壓片法進行樣片制備主要要考慮樣品的粒度、壓片的時間和壓力及所采用的粘結劑,在一般情況下,在進行加壓工作的時候,工作人員應該保障測定的樣品粒度小于0.045 毫米,壓片機工作壓力可設置為30 噸,而且加壓時間應該控制在3 分鐘左右,壓片法一般使用的粘結劑有微晶纖維素和淀粉等,不論采用何種粘結劑均要保證純度以免帶入雜質,同時要保證粘結劑的粒度和均勻性,有利用減少樣片的顆粒效應,再在此基礎上使用X射線熒光法,這樣才能夠保障測定出來的鐵礦石多種元素含量結果具有較高的精準性。

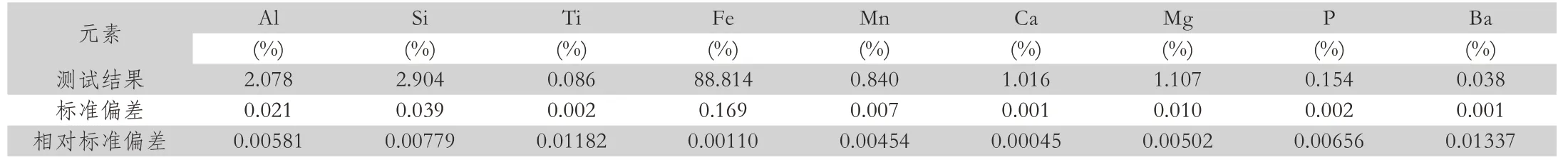

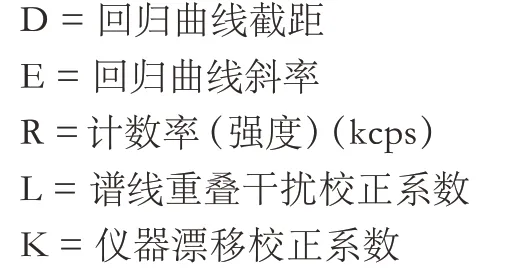

為了更好的減少顆粒效應和基體效應的干擾,上個世紀克萊斯創造玻璃熔片X 射線熒光測定法,這種方式在創造之后就被人們廣泛的適用于鐵礦石的測定工作中。使用熔融法進行樣片制備的時候,主要要考慮溶劑類型、稀釋比例、脫模劑和熔樣程序。常用的溶劑有偏硼酸鋰、四硼酸鋰和兩者的混合物,偏硼酸鋰為偏堿性氧化物,四硼酸鋰為偏酸性氧化物,當試樣組成為偏酸性氧化物時,選擇偏堿性的溶劑更容易得到完整的玻璃熔片,如菱鐵礦;反之亦然,如赤鐵礦。常用的溶劑比例有5:1 至20:1,溶劑比例越高對消除基體效應和顆粒效應越有利,但同時導致測定元素的熒光強度偏弱,同樣會導致不良的測試精密度,尤其是在測定微量元素時,結果準確度受顯著影響,實驗證明當溶劑的比例為10:1 時熔制的試樣玻璃熔片測定所得結果準確度和精密度最佳。常用的脫模劑有溴化鋰、碘化鈉、碘化銨,脫模劑的用量越大,玻璃片和Pt-Au 坩堝越容易得到分離,但是卻不能夠成型,所以在確定脫模劑用量時應該對試驗樣品的成型性以及分離性等進行充分的考慮以及設計,此外選擇什么脫模劑除了考慮脫模效果外需考慮是否對擬測定元素造成干擾,如選擇碘化鈉作為脫模劑時無法測定鈉元素。熔樣程序的設計原則是以盡可能短的時間獲得滿意的試樣玻璃熔片,主要考慮熔融溫度、攪拌效果、降溫速度等,根據不同結構的鐵礦石需要設計不同的熔樣程序,實驗證明對絕大部分鐵礦石,將熔樣程序設計為:1100℃熔融,靜態融溶6min 后擺動熔融8min,均勻后倒人已預熱的鉑金合金模具中,自冷1.5min、風冷3min 后試料片與模具自動剝離,所獲得的玻璃樣片均能夠得到滿意的結果,下圖是工作人員通過上述方法熔制的10 個玻璃片測試結果計算得到的熔片標準偏差,可見該熔片方法具備良好的重現性。(表1)。

表1

2.2 校準物質的選擇

無論采用哪種樣片制備方法,校準曲線的準確性都是保證測定結果的關鍵,校準曲線樣片一般用標準物質或者用優級純物質進行配置。當采用壓片方法進行樣片制備時,宜用標準物質建立校準曲線,特別是選用與待測定鐵礦石產地相同,具有相近的物理化學性質的標準物質,將有利于減少基體效應的干擾,選用的標準物質的所有元素含量應能覆蓋待測鐵礦石的含量范圍。當采用熔融法進行樣片制備時,宜用優級純物質建立校準曲線,因為熔融法已經將樣品結構破壞后統一到了相同的氧化態結構,具有相同的物理化學性質,此時采用優級純物質配置校準曲線可以更大范圍的覆蓋元素含量范圍,從而獲得更準確的校準曲線[4-8]。

2.3 基體校正方法

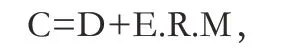

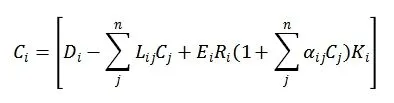

曲線校準過程是基于建立一個將測量的計數率轉化為濃度的線性回歸方程,在校準曲線中加入基體校正系數可顯著消除基體效應造成的檢測誤差,基體校正的校準曲線回歸方程為

其中: C = 濃度(%)

基體校正模式有基本參數法和理論α 系數法,選用基本參數法時需要準確知道儀器參數、原級和次級熒光強度、熒光產額、躍遷因子等物理參數,模型計算更為復雜,對儀器參數設置的要求更高,相反,理論α 系數法的校正模型過程相對簡單,不涉及儀器參數和物理參數,但對校準曲線樣片的要求更高,當校準樣品較少或者校準樣片含量范圍沒有完全覆蓋待測元素含量范圍時,不適合理論α 系數法。當采用優級純物質建立校準曲線時,選用理論α 系數法進行基體校正操作更為簡便,其校準曲線回歸方程如下。

其中: C = 濃度(%)

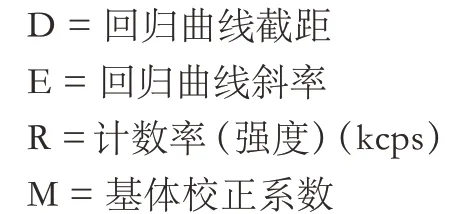

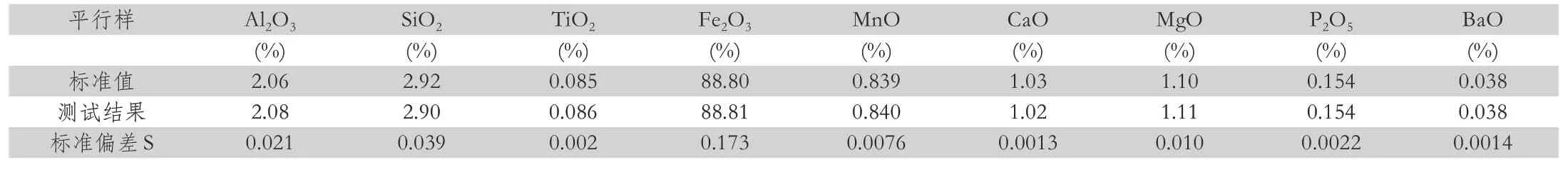

下圖是選擇優級純試劑配置二元體系作為校準樣片,用熔融法制作玻璃熔片,并采用理論α 系數法進行基體校正時的10組標準物質測試統計結果。(表2)。

表2

由此可見測定結果的精密度和準確度均能達到GB/T 6730.62-2005 和ISO9516-1 標準中的要求。

3 結語

通過上述內容我們能夠知道:隨著我國鋼鐵行業的迅猛發展[9,10],X 射線熒光法對鐵礦石中元素含量的測定因其高效、無污染、操作簡便的特點而得到普及,本文通過熔融玻璃片、選擇校準物質和基體校正方法可以較好的消除該方法的基體效應和顆粒效應干擾,從而提升測量的準確度和工作效率。