淺談模擬量傳感器與開關量傳感器在本鋼2#連退機組的應用

劉國瑞

摘要:在本鋼冷軋廠2#連退機組運行過程中,PLC系統需要從現場采集大量數據來判斷機械設備的狀態信息,從而實現對機械設備的控制。在這個過程中,就需要大量的模擬量傳感器與開關量傳感器來實現數據的采集以及對機械設備的控制。

關鍵詞:模擬量傳感器;開關量傳感器;步進梁;液位計

開關量和模擬量是電力系統中,接觸最多的概念,不論是學習PLC,還是學習繼電保護,都涉及到這兩種輸入輸出方式。本鋼冷軋2#連退機組在建設過程中選用了大量的模擬量傳感器與開關量傳感器來實現機組的正常運轉,但是通過五年多的時間檢驗,發現部分傳感器在選型上存在不適用的情況,不僅浪費備件成本,更給產線的穩定運行帶來隱患。

一、模擬量與開關量

1.1模擬量與模擬量傳感器

模擬量在PLC系統中有著非常廣泛的應用,特別是在過程控制系統中。模擬量是指一些連續變化的物理量,如電壓、電流、壓力、速度、流量等信號量,模擬信號是幅度隨時間連續變化的信號,通常電壓信號為0~10V,電流信號為4~20mA,可以用PLC的模擬量模塊進行數據采集,其經過抽樣和量化后可以轉換為數字量。比如溫度,壓力,濕度,流量,轉速,電流,電壓,距離,扭矩等等等等。

模擬量傳感器發出的是連續信號,用電壓、電流、電阻等表示被測參數的大小。比如溫度傳感器、壓力傳感器等都是常見的模擬量傳感器。

1.2開關量與開關量傳感器

開關量為通斷信號,無源信號,電阻測試法為電阻0或無窮大;主要指開入量和開出量,是指一個裝置所帶的輔助觸點,譬如電機的溫控器所帶的繼電器的輔助觸點(電機超溫后變位)、閥門凸輪開關所帶的輔助觸點(閥門開關后變位),接觸器所帶的輔助觸點(接觸器動作后變位)、熱繼電器(熱繼電器動作后變位),這些點一般都傳給PLC,電源一般是由PLC或綜保裝置提供的,自己本身不帶電源,所以叫無源開關量接點,也叫PLC的開關量。也可以是有源信號,專業叫法是階躍信號,就是0或1,可以理解成脈沖量,多個開關量可以組成數字量。

開關量傳感器一般是針對輸入信號和輸出信號的狀態來定義:

根據輸出信號定義的種類在我們遇見的系統中較多一些,比如液位開關傳感器,溫度開關傳感器,壓力開關傳感器等。物理信號開關量傳感器或者也可以稱做越限報警器;這類型傳感器的輸出都是繼電器信號。開關量傳感器發出的信號是接點信號,有斷開和閉合兩種狀態,比如液位傳感器開關就是一種常見的開關量傳感器.當液位傳感器低于設定值時,液位傳感器開關斷開(或閉合);當液位傳感器高于設定值時,開關閉合(或斷開)。

二、實例介紹

2.1出口步進梁

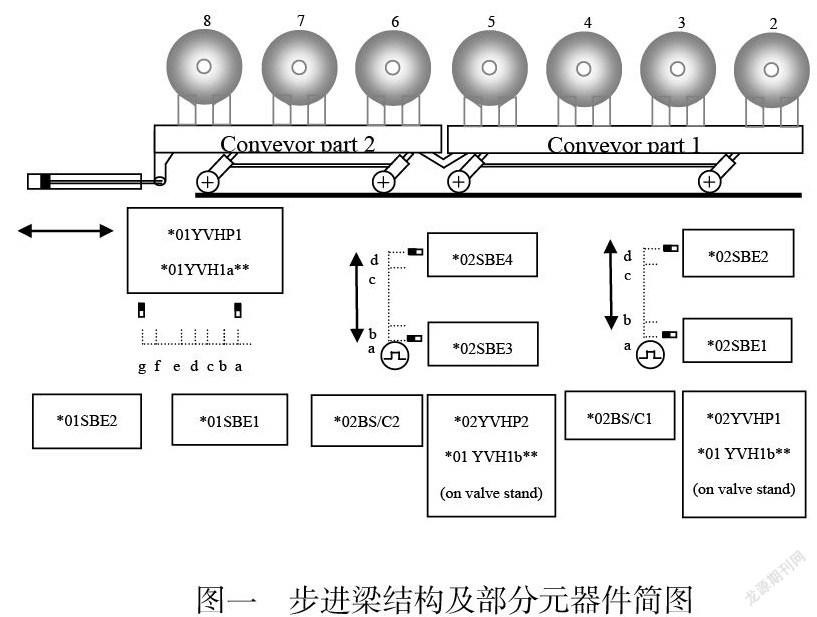

出口步進梁式輸送機安裝在在出口鋼卷處理區,由兩個相連的部分組成,一個帶3個鞍座,一個帶4個鞍座(共7個)。步進梁從鋼卷接管鞍座拾取鋼卷并將它們移動到鋼卷秤、鋼卷打捆機機,并進一步移動到起重機拾取位置。在步進梁工作過程中,在降低位置,步進梁通過比例閥和液壓橫動缸向后移動。通過激光距離傳感器(*01BS/LS1)控制快速/慢速切換,并在終端位置后極限停止(*01SBE1)。然后步進梁抬起鋼卷。然后,步進梁將在提升位置向前移動,通過激光距離傳感器(*01BS/LS1)快速/慢速切換并在終端位置前極限停止(*01SBE2)。降低后,所有鋼卷都向前移動了一個鞍座。對于打捆機,步進梁必須在降低位置向后移動到中間位置。通過激光距離傳感器(*01BS/LS1)快速/慢速切換并停在中間位置(*01BS/LS1)。等待打捆機執行打捆動作,待打捆完成后,步進梁方可開始執行下一次循環動作。

在最初的設計中,在控制步進梁上下前后移動的過程中,由于兩段步進梁相連,前后移動設計了一個激光測距傳感器和前后兩個極限限位。升降動作兩段梁分別采用了兩個距離傳感器和兩組上下極限限位。在生產過程中,由于步進梁動作頻繁,導致固定距離傳感器的螺絲經常松動,同時步進梁下方加裝了安全護網,非常不方便日常點檢工作。因此,產線出現過因為步進梁距離傳感器損壞而導致的停機故障。故障分析的過程中,發現測量提升距離的距離傳感器在實際控制中并沒有太大的作用,步進梁只有上升極限位與下降極限為兩個位置,所以用上升位極限開關與下降位極限開關再結合部分延時控制就可以完美替代距離傳感器的作用,在改造之后的五年時間,步進梁穩定運行,再未出現過電氣控制故障。改造后不僅提升了產線運行的穩定性,同時又節省了一部分的備件費用,由于步進梁距離傳感器及模塊均為外方進口備件,備件價值合計約8萬元左右。同時參考步進梁,對出口鋼卷運輸車也進行了類似的改造,由于原理相同,就不再進行介紹,改造后同樣大幅降低出口鋼卷運輸車故障率,基本降低為0。

2.2出口液壓系統

出口液壓系統負責向出口段的閥門供油。

出口液壓站包含五個主泵,其中四個用作操作泵,一個用作備用泵。廢鋼壓機的液壓泵包含六個主泵,其中五個用作操作泵,一個用作備用泵。它們通過各自的壓力管通過壓力管線過濾器向閥座單元和液壓缸饋送。每臺泵前吸入管中的閥門必須在運行時打開。閥門在終端位置的位置由接近開關監控。對于無壓泵啟動,每臺泵都有一個泄壓閥。主壓力管內另設泄壓閥。在從液壓消耗器到油箱的回油管路中安裝了回油管路過濾器,可監控其是否堵塞。泵通過 HMI 啟動,而壓力釋放閥仍然關閉。因此泵開始將油送回油箱。延遲時間(t = 7 秒,在調試期間進行調整)壓力釋放閥通電(連接到罐的管線關閉)并建立系統壓力。當閥門關閉時,每個泵都由其壓力開關監控。壓力 < 低(時間延遲大約 3 秒)將關閉泵。如果其中一臺運行泵出現故障,備用泵將自動啟動。壓力管路過濾器和回油管路過濾器配有壓差監控。信號無效意味著過濾器堵塞。必須在 HMI 上顯示警告。液壓系統的油從一個中央油箱泵出并返回到同一油箱中。油箱中的油位由液位開關監控。Level < L 將禁止啟動主泵。Level < LL 將停止液壓系統。由于出口段液系統包含了出口液壓站與廢鋼壓機液壓站,且由廢鋼壓機液壓站供油的設備需要的動力比較大,動作時對管路沖擊明顯,就導致液壓閥臺及液壓管路時而發生開焊,崩裂等事故,造成液壓油流失。而外方在設計調試過程中選用的液位計采用開關量控制模式,設計為四個分別對應液位Level HH,Level H,Level L,Level LL的開關量液位計,Level < L 將禁止啟動主泵。Level < LL 將停止液壓系統,Level HH,Level H,只起到顯示液位位置的作用不參與實際控制。由于液壓系統啟動后,實際油位會有波動,為了防止異常波動導致液壓系統停止運行,所以四個液位開關在調整位置時,需要留有一定閾值,這就導致當現場某個位置發生液壓油泄露事故時,HMI畫面不能及時發現,造成液壓油大量流失。針對該情況,對液位計進行改造,由模擬量液位計替換原有開關量液位計,同時在HMI畫面添加液位實際值顯示,使操作人員能夠及時發現液位的變化。同時在程序內根據實際液位值設定報警程序與禁止啟動主泵連鎖,即保留了原有功能又能讓人直觀感受到油箱內的液壓油存量。改造后,每年液壓油的消耗量大幅減少。

三、總結

從上面兩個例子中發現,在產線的調試結束以后,依然可以對產線進行合理的改造。外方設計的方案并不一定是最適用的,無論是模擬量傳感器還是開關量傳感器,在選型適用過程中,都要結合產線實際,在保證安全前提下,選擇最經濟,最穩定的方案。以小見大,不單單是這兩種類型的傳感器的選擇適用上需要我們去優化,于產線相關的方方面面的事情都在等待我們發現解決,為產線更穩定的運行提供最強有力的保障。

參考文獻:

[1]西馬克功能描述

[2]張學亮.模擬電子技術基礎.2016