大跨度鋼箱梁安裝施工技術探究

陳隆平

(四川路橋橋梁工程有限責任公司, 四川 成都 610000)

1 大跨度鋼鐵梁概述

1.1 概念

鋼鐵梁是大跨徑橋梁工程常用的結構形式,也叫做鋼鐵箱形梁,是采用全焊接的方式將頂板、縱隔板、橫隔板、底板、腹板、加勁肋等連接而成的一種施工技術。頂板指的是縱向加勁肋和蓋板共同組成的正交異性的橋面板。施工中合理設置并利用大跨度鋼箱梁,能夠充分優化橋梁工程的結構性能,然后采用頂推、拖拉等施工技術,以滿足跨線施工要求[1]。

1.2 應用價值

①大跨度鋼鐵梁能夠提高路橋整體的施工水平,減少施工過程中對橋梁結構造成的影響。

②大跨度鋼鐵梁為橋梁工程的高效施工、結構設計提供了充分保障,而且還能豐富橋梁工程的結構形式。

③關注大跨度鋼鐵梁施工技術,可增強路橋結構應力中的承載力,細化施工內容,很好的應對荷載因素的影響。

2 大跨度鋼鐵梁的安裝施工技術

某鋼鐵梁總長度350m、總質量8033t,橋跨布置(100+150+100)m。鋼鐵梁截面采用的是單箱多室變截面的結構形式,兩側挑臂寬度為 3.85m;梁高3.2~6.2m;箱梁頂板寬度是26~34.319m;底板寬度是18.3~26.619m。橋梁設置了雙向1.5%的橫坡,采用的是Q345q-C材質。板厚>35mm的主材材質是Q3370q-D,同時板厚超過30mm鋼板所要求的Z15性能。鋼箱梁座位于混凝土的支墩上,要求跨中起拱,從左到右的橋墩編號是Z114~Z117[2]。

鋼鐵梁為正交異性結構,頂板的板厚20,28,32,36mm;底板板厚20,28,32,40mm;腹板板厚 16,20,24mm;橫隔板板厚全部為 16mm,支座部位的橫隔板板厚是28,32mm。端部支座的橫隔板間距是0.8m、中部支座的橫隔板間距為1.2m,其他橫隔板的間距全部為3m,其中兩道橫隔板之間設置了一道腹板豎向加勁肋[3]。

2.1 分段與分塊方案

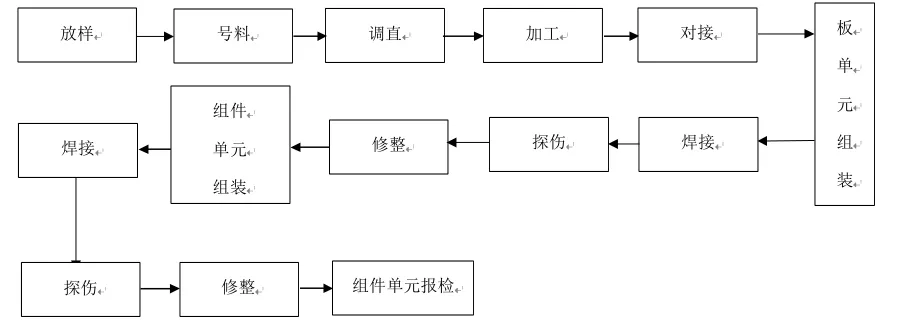

零部件單元的制造流程見下圖。

圖1 零部件單元的制造流程圖

嚴格按照設計方案與圖紙進行制作、安裝;認真編寫鋼結構的制作文件,細化文件內容,提高制作質量;詳細繪制零部件的加工圖紙并上報監理、設計、建設等單位,通過審核與批準后才能開始操作。

高架梁的鋼箱梁全部位于頂底板平行處,箱梁整體旋轉后形成橫坡。制作塊單元時,首先要定位好縱橫基準線,然后以此為依據分別劃出隔板組裝、加勁肋以及腹板的位置線。鋼鐵梁的焊接質量應達到《公路橋涵施工技術規范》(J0KNG/0KNF50——2011)中提到的一、二級焊縫質量要求,然后進行射線探傷以及超聲波探傷。要求箱梁內部的相對濕度≥50%,如果鋼鐵梁完全暴露在大氣中,則要求外表面涂裝的耐久性≥25年。

2.2 設計施工方案

2.2.1 鋼箱梁分段出廠,履帶式起重機吊裝

在工廠內完成鋼鐵梁分段的制作,達到現場后使用履帶式起重機把鋼鐵梁分段吊裝在支撐體系上。優點是能夠節約施工現場的拼裝與焊接時間,提高施工效率。缺點是:①考慮到運輸條件,如果在工廠內制作鋼鐵梁分段,則分段的高度需要控制在4m以內,同時鋼鐵梁截面最高是6m,必須把箱梁再一次進行橫向分段,增加了現場施工難度。②箱涵比較老舊,采用的是擴大型基礎,承載能力較差,需要把荷載控制在 15kN/m2以內,吊裝過程中會對箱涵產生嚴重影響[4]。

2.2.2 鋼箱梁單元件出廠,履帶式起重機吊裝

優點是可以進一步提高鋼鐵梁的整體拼裝質量。缺點是履帶式吊裝會影響箱涵。

2.2.3 鋼鐵梁單元件與分段出廠,龍門機吊裝

在工廠內制作完成單元件,然后運送到施工現場安裝,在不被運輸條件限制的情況下,還能保證現場拼接質量。挑臂和靠近 Z177橋墩位置采用分段,同樣在工廠內制作,以減少現場施工量,還能保證施工區域兩側的交通不受影響。龍門吊機節約了施工成本,而且不會對老舊的箱涵產生不利影響。

經綜合對比,本工程最終選擇第三種施工方案。

2.3 支撐體系的搭設

2.3.1 具體要求

考慮到路面的承載能力,荷載應≤15kN/m2;鋼支撐的間距應≤3m×3.5m,同時每個支點的集中力控制在 84kN/m2以內;每個支點的路面墊板尺寸至少要達到0.5m×0.5m。

2.3.2 搭設

在鋼鐵橫隔板下布置臨時的支撐順橋向。臨時支墩分為主支墩和副支墩,前者為鋼管Ф273×8;后者為鋼管Ф194×6。支墩和支墩之間采用平聯的方式連接,平聯又分為上下兩層;橫橋向支墩和支墩之間為圓管斜撐連接。縱橋向主支墩為槽鋼斜撐連接,副支墩沒有斜撐連接,斜撐為間斷布置。在箱涵的區域內,臨時支墩底部用鋼板鋪設而成,鋼板的厚度是 20mm,可充分滿足箱涵的承載力要求

采用專業軟件分析支撐體系,結果表明,胎架的結構應力強度不能超過材料許用應力,變形和穩定性全部符合設計要求[5]。

2.4 交通疏導

L32聯鋼箱梁所處路段的寬度在46m左右,道路兩側各設置一個花壇,寬度2.8m,花壇內側是人行道。為了不影響車輛的正常通行,根據交管局要求,布置了支撐體系和龍門吊裝置。施工區域設置28m寬的圍擋,拆除兩側花壇,待其硬化后,可提供出城和進程車輛的通行道路。施工區域內應該注意:如果圍欄處有車輛的進出口,則要在此安裝反光鏡;然后在施工區域的兩端分別設置減速帶,圍擋的兩側每隔20m的距離安裝一個警示燈,以保證夜間通行安全。

2.5 安裝施工

2.5.1 選擇吊機、固定軌道

單元構件的最大外形尺寸是17.678m×4.911m×0.292m;質量為32.191t,因此需要兩臺20t的龍門吊,通過抬吊的方法來安裝。根據鋼箱梁的長度,在沿線布置4臺龍門吊。

將現澆混凝土條形梁作為龍門吊軌道的基礎,用來調整軌道的水平度,為龍門吊的使用創造條件。箱涵和混凝土軌道梁之間需要墊上寬600mm、厚30mm的鋼板;條形梁的內部鋼筋用膨脹螺栓和地面固定,或者穿過鋼板和地面固定,膨脹螺栓的間距是600mm。然后在條形梁內部鋼筋的頂部焊接預埋墊板,用來固定龍門吊的軌道,所有預埋墊板的表面都應保持同一水平面。

2.5.2 安裝鋼箱梁

考慮到鋼箱梁的立面變成了截面,橋墩位置的截面較大,所以安裝單元件時,應先安裝橋墩處的箱梁,再向中間安裝,最后再安裝中間合龍段。

2.5.3 鋼箱梁的安裝要求

①當組焊完一個節段的底板組合單元件時,需要切割一端的余量,然后再組裝相鄰下一節段的底板組合單元件。組焊完這一節段后再組焊相鄰節段。

②每節段的頂板上都有節段的縱橫基準線以及標準控制點,需要通過全站儀來明確節段的縱橫基準線,采用水準儀來明確標高。

③為了給現場施工人員、施工設備的進出提供方便,保障施工安全。現場安裝時,每一條環縫附近的頂板上都需要開 1~2個長圓人孔,尺寸600mm~280mm。如果設備的外形尺寸較大,無法順利進入箱梁,則需要開設Ф600的人孔。

④合龍段吊裝之前,應該檢測余量斷口的位置以及和理論位置之間的偏差,根據偏差值來切割余量。切割余量的檢測時間為晚上10點至次日早上7點,在溫度相同的條件下進行連續、多次的測量,取平均值作為最終的余量切割值。

2.6 安裝效果

①鋼箱梁單元件和分段全部在工廠制作,施工現場采用龍門機吊裝,顯著提高了施工效果,而且不會影響施工時對箱涵的觀測,還能充分保障施工安全。

②對于面積、體積較大的中、厚鋼板現場拼裝的鋼箱梁,安裝與焊接施工中應保持應力的均勻分布,不會產生嚴重的施工變形。鋼橋在落架時,采用光纖動態監測了鋼箱梁的應力變化,監測數據顯示,無論是橋梁的應力還是應變狀態都保持良好。

③對鋼箱梁焊縫進行無損檢測,同時測量橋梁線型,檢測結果顯示,焊縫的質量均滿足規范與設計要求。橋梁中線偏差僅有5mm,墩臺處的梁底標高偏差僅有+2mm,實測橋面標高,同樣滿足設計規范要求。

3 大跨度鋼箱梁的安裝施工技術要點

3.1 制作控制技術

鋼箱梁頂的拱度,鋼箱梁的預拱度與行車荷載、鋼箱梁自重、焊接變形產生的撓度密切相關。預制鋼箱梁的預拱度,參數值應以三個指標的組合值為主。計算簡支梁最大的跨度值時,需要設置拋物線。鋼箱梁的預拱度=鋼箱梁自重產生的撓度+車輛荷載產生的向下撓度+焊接產生的向上撓度。

嚴格控制胎架精度,根據計算的預拱度用拋物線方程分配法起拱。鋼箱梁的底板尺寸以及曲線決定了正裝法胎架,縱橫梁結構采用的是型鋼,縱橫梁之間的間距≤2m,同時要保證足夠的剛度。嚴格按照預拱曲線來計算胎架強度,反復檢測核對后才能使用。

3.2 裝配精度的控制

裝配底板的過程中需要檢查底板以及胎架支撐點之間的貼合度,保證貼合度>95%。規范焊接操作,避免結構變形。特別是焊縫的焊接,需要抽取10%的焊接縫進行射線探傷,運用超聲波技術檢測焊縫。安裝腹板時,需要注意垂直度的偏差,用直角尺與鉛垂線共同檢測,將偏差控制在2°以內。

3.3 吊裝精度的控制

吊裝之前仔細檢查墩臺的支座是否達到規范設計的要求,以保證安裝質量與安全性。設備人員與工程技術人員共同前往現場檢查和驗收,進行技術、安全交底工作。結合施工現場規劃好運輸路線與吊裝順序。在吊裝區域設置警示牌,禁止車輛與人員未經允許擅自通行。將臨時的支架結構設計為鋼管立柱格構式支架,將工字鋼橫撐設置在支架頂部長度的方向上,各支架所處的位置以及高度由測繪人員現場復測、繪圖,以保證支架位置的準確。在組裝過程中或者組裝后修補施工現場,修補后的構件應干凈、無污漬,做好修補與涂層之間的銜接。在72h內修補焊接部位,修補時全程監控,并做好相關記錄。最后涂裝面漆,完善施工準備與安全檢查,修復好缺陷,加強保養,將油污和粉塵清理干凈,全部合格后開始面漆施工。

4 結束語

綜上所述,大跨度鋼箱梁的安裝對控制精度有著較高要求,因此應 采用精控法制作安裝和施工,以保證工程質量。根據工程特點和施工條件合理設計,加強對預拱度以及施工精度的控制,以充分發揮大跨度鋼箱梁吊裝安裝的技術優勢。