高速公路SMA-13瀝青路面施工質(zhì)量控制

伍樹(shù)華 李文武

(中交路橋建設(shè)有限公司總承包分公司, 北京 100000)

SMA-13瀝青路面,也被稱為青瑪蹄脂碎石混合料路面,含有纖維穩(wěn)定劑、瀝青、填料和少量細(xì)集料,是一種適用于高速公路的新型瀝青混合料,其施工工藝與其他瀝青料相同,均需要經(jīng)過(guò)運(yùn)輸和拌和、攤鋪及碾壓等四個(gè)步驟,但是SMA-13瀝青混合料容易被外界因素影響,需要采用一定技術(shù),嚴(yán)格控制各個(gè)工序中施工要點(diǎn),以達(dá)到施工質(zhì)量控制的目標(biāo)。

1 工程案例介紹

該高速公路工程位于福建省某市內(nèi),屬于城市道路主干道,全長(zhǎng)4187.295m,設(shè)計(jì)車速為 40km/h。本工程道路瀝青路面層結(jié)構(gòu)為 8cmAC-25(I)+4cmSMA-13 (II),全線道路上面層采用 SMA-13瀝青混合料,厚度為4cm,其中粗粒式瀝青混凝土路面層結(jié)構(gòu)為 +3cm A C一20( I ) ,中粒式改性瀝青混凝土路面結(jié)構(gòu)為 +4cm SM A 一13,總道路瀝青厚度為10cm。

2 施工原材料質(zhì)量控制

2.1 集料的質(zhì)量控制

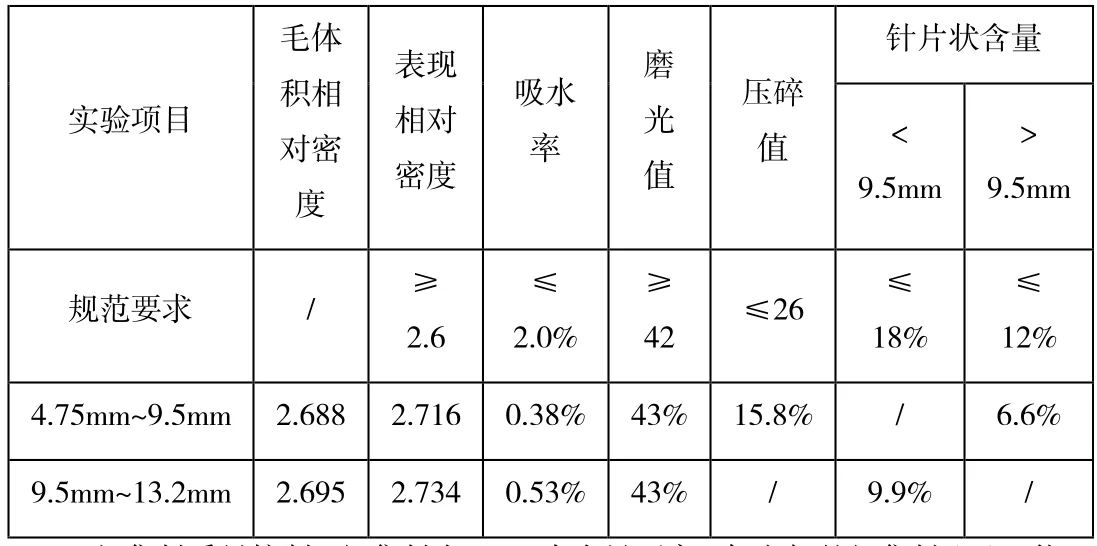

粗集料質(zhì)量控制。粗集料是SMA的骨架,其石質(zhì)好壞直接影響集料嵌擠作用,繼而影響路面強(qiáng)度、耐久性、抗磨耗性能,因此,要選擇表面粗糙、堅(jiān)硬、無(wú)風(fēng)化且形狀接近四方體的碎石,確保符合4.75mm以上規(guī)格的粗石料在SMA中占比達(dá)70%至80%,且針片狀含量不高[1]。本工程粗集料選用的是當(dāng)?shù)夭墒瘓?chǎng)生產(chǎn)的石料,石料材質(zhì)為花崗巖,粒徑及各項(xiàng)性能均符合要求,但是與瀝青黏性較差,需要加入一定濃度的抗剝落劑,使其與瀝青黏性達(dá)到標(biāo)準(zhǔn)要求,即五級(jí)要求,具體可見(jiàn)表1。

表1 粗集料各項(xiàng)性能指標(biāo)

細(xì)集料質(zhì)量控制。細(xì)集料在SMA中含量不高,但良好的細(xì)集料配比,能夠有效提高瀝青混合料內(nèi)摩阻力,進(jìn)而提升瀝青高溫穩(wěn)定性能,因此,要選用棱角性良好,且表面干燥潔凈的細(xì)集料[2]。該工程選用的是當(dāng)?shù)夭墒瘓?chǎng)中的機(jī)制砂,各項(xiàng)規(guī)格性能均符合技術(shù)要求,其中堅(jiān)固性、砂當(dāng)量、棱角性,分別為21、66,為52,滿足細(xì)集料大于等于12、55、45的技術(shù)要求。

2.2 改性瀝青質(zhì)量控制

SMA混合料中瀝青占比高達(dá)5.7%至6.5%,瀝青質(zhì)量直接關(guān)系混合料性能和質(zhì)量,本工程采用 SMA-13 采用改性瀝青,瀝青型號(hào)為型號(hào)為 SBS(I-D),是在70號(hào)(A 級(jí))基質(zhì)瀝青融合SBS 改性劑形成的瀝青,經(jīng)多次試驗(yàn)證明,改性劑摻入質(zhì)量為瀝青總量的4.1%,改性瀝青各項(xiàng)性能指標(biāo)見(jiàn)表2。

表2 改性瀝青各項(xiàng)性能指標(biāo)

2.3 填料質(zhì)量控制

SMA中主要使用的填料是礦粉,其用料高達(dá)8%至12%,遠(yuǎn)遠(yuǎn)大于普通瀝青混合料,是瑪蹄脂主要成分,與瀝青混合料穩(wěn)定性、抗車轍能力息息相關(guān)。本工程采用的礦粉為石灰?guī)r磨細(xì)后的十分,親水系數(shù)、顆粒直徑、表觀密度等均符合技術(shù)要求規(guī)范[3]。

3 混合料配合比優(yōu)化控制實(shí)驗(yàn)

3.1 混合料的拌和

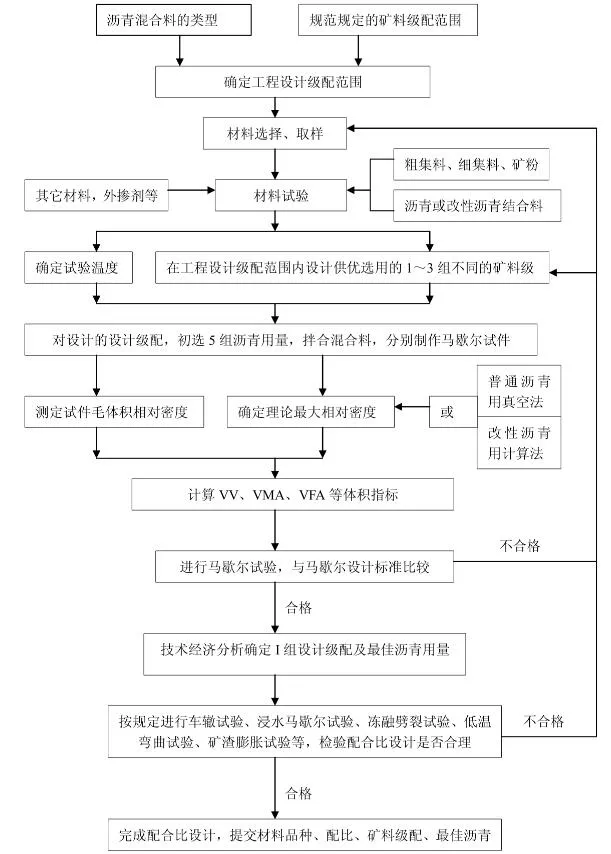

瀝青混合料的配比,通常指通過(guò)改變礦料中不同粒徑集料配比,最終形成具有一定密實(shí)度、孔隙率和內(nèi)摩阻力的過(guò)程,一般遵循圖1瀝青混合料配合比設(shè)計(jì)流程展開(kāi)[4],值得注意的是,SMA粗集料粒徑必須大于4.75mm才能相互嵌擠緊密形成骨架,因此,必須以4.75mm篩孔作級(jí)配關(guān)鍵基準(zhǔn)。

圖1 瀝青混合料配合比設(shè)計(jì)流程圖

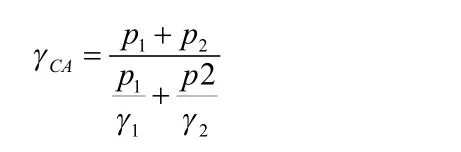

該流程圖包含設(shè)計(jì)1至3種不同礦料級(jí)配,制作馬歇爾試件、分析VMA、VAC確定設(shè)計(jì)級(jí)配等多個(gè)流程。在進(jìn)行初試級(jí)配設(shè)計(jì)時(shí),需要采用以下公式:

在這一公式中,p1、p2中主要指代 1號(hào)料配比和 2號(hào)料配比,γ1、γ2指代毛體積相對(duì)密度,此公式主要計(jì)算粗集料對(duì)應(yīng)的相對(duì)密度。

明確瀝青混合料配合比設(shè)計(jì)流程和相關(guān)公式后,需要確定最佳瀝青用量,避免混合料中瀝青占比過(guò)多造成的擁包、泛油等問(wèn)題,或者占比過(guò)少造成的無(wú)法壓實(shí),進(jìn)而影響瀝青強(qiáng)度的問(wèn)題,這足以說(shuō)明科學(xué)合理控制瀝青用量的重要性,施工企業(yè)必須在實(shí)際工程之前確定好瀝青混合料中最佳瀝青用量[5]。本工程在選取級(jí)配時(shí)遵循上文要求和公式最終得出油石比,并分別進(jìn)行馬歇爾試驗(yàn)確定混合料拌和溫度和擊實(shí)溫度,得出最佳油石配比為6.0%。

3.2 溫度及時(shí)間控制

一般情況下,礦料的加熱溫度空盒子在185~195℃之間,瀝青加熱溫度控制在160~170℃之間,將礦料、木質(zhì)纖維一起放進(jìn)拌鍋中干拌后,放入礦粉和瀝青進(jìn)行濕拌,其中干拌持續(xù)時(shí)間大于23秒,濕拌持續(xù)時(shí)間大于45秒,總拌和時(shí)間空會(huì)在75~80秒之間。倘若水洗碎石中水分含量較大,可以適當(dāng)調(diào)低干燥筒轉(zhuǎn)速,延長(zhǎng)隨時(shí)烘干時(shí)間,確保碎石內(nèi)部含水量和表面含水量達(dá)到設(shè)計(jì)要求,并且混合料出場(chǎng)溫度應(yīng)該控制在一定范圍內(nèi),并根據(jù)現(xiàn)場(chǎng)施工氣溫適當(dāng)進(jìn)行調(diào)整。

3.3 混合料運(yùn)輸控制

完成混合料拌和后,需要對(duì)混合料進(jìn)行高效運(yùn)輸,避免混合料性能受到影響,進(jìn)而對(duì)施工質(zhì)量造成印象,必須把控好以下幾方面內(nèi)容:(1)重視混合料溫度檢測(cè),在運(yùn)輸過(guò)程中利用熱電偶溫度計(jì)檢測(cè)混合料初始溫度,并記錄不同時(shí)期溫度變化情況;(2)用雙層篷布蓋住運(yùn)料車,避免雨水、高溫、外部環(huán)境因素等對(duì)混合料造成污染,等到卸料工作結(jié)束后,方可將篷布取下;(3)在放料作業(yè)時(shí),應(yīng)該確保運(yùn)料車處于持續(xù)運(yùn)行狀態(tài),有效防止粗集料分離;(4)在卸料過(guò)程中,確保運(yùn)料車處于掛空擋狀態(tài),由攤鋪機(jī)帶動(dòng)運(yùn)料機(jī)運(yùn)行;(5)倘若瀝青鋪設(shè)過(guò)程中采用的是連續(xù)攤鋪方式,當(dāng)距離攤鋪機(jī)20cm左右時(shí),就需要挺住運(yùn)料車,防止攤鋪機(jī)受到碰撞。

4 混合料攤鋪及碾壓質(zhì)量控制

4.1 混合料攤鋪質(zhì)量控制

混合料攤鋪質(zhì)量控制包含攤鋪前準(zhǔn)備、攤鋪溫度、攤鋪速度和寬度四方面內(nèi)容。其中,攤鋪前準(zhǔn)備工作,需要先做好沉降穩(wěn)定檢驗(yàn)、高程測(cè)量等驗(yàn)收工作,用高壓水槍清理干凈施工區(qū)域,避免出現(xiàn)泥土、碎石、垃圾等雜物,隨后噴灑足夠的粘層油[6]。同時(shí),做好攤鋪機(jī)械檢查工作,盡可能使用更加先進(jìn)的攤鋪機(jī),在攤鋪混合料時(shí)會(huì)更加均勻、平整,而且攤鋪厚度、高程、縱橫坡等就能滿足設(shè)計(jì)要求。眾多工程實(shí)例表明,ABG423型號(hào)攤鋪機(jī)性能最佳,帶有 5級(jí)振級(jí)的夯錘,能夠顯著提升路面初始?jí)簩?shí)度。本工程采用的攤鋪機(jī)便是ABG423型號(hào)攤鋪機(jī),在開(kāi)始施工前,應(yīng)當(dāng)調(diào)整好相應(yīng)標(biāo)定,包括料門開(kāi)度和高度、鏈板送料器速度、螺旋布料器轉(zhuǎn)速等,確保混合料能夠順利運(yùn)送至螺旋布料器中,并保證攤鋪機(jī)運(yùn)行過(guò)程中混合料拌和充分,分布均勻。

4.2 混合料壓實(shí)質(zhì)量控制

混合料壓實(shí)質(zhì)量控制包含壓路原則、壓實(shí)機(jī)械、壓實(shí)步驟、壓實(shí)標(biāo)準(zhǔn)等內(nèi)容。其中,壓實(shí)原則指,在混合料壓實(shí)過(guò)程中遵循“慢壓、緊跟、高頻、低幅”的原則,指壓實(shí)機(jī)必須保持勻速均衡碾壓速度,逐漸緩慢改變碾壓方向,禁止隨意轉(zhuǎn)彎,轉(zhuǎn)變方向;SMA壓實(shí)有效時(shí)間較短,因此必須確保壓路機(jī)緊緊跟隨在攤鋪機(jī)后面,確保在碾壓溫度內(nèi)進(jìn)行,有效規(guī)避因低溫碾壓造成的石料棱角磨損和石料壓碎等問(wèn)題。本工程在壓實(shí)過(guò)程中需要將初壓、復(fù)壓、終壓溫度控制在大雨等于 150℃、120℃、110℃,保證壓實(shí)溫度;相較于一般壓路機(jī),瀝青混合料壓路機(jī)振動(dòng)次數(shù)大幅增加,以達(dá)到最佳壓實(shí)效果;壓路機(jī)的振幅較小,這是因?yàn)镾MA的結(jié)構(gòu)為骨架密實(shí)型,主要通過(guò)自身粗集料相互嵌擠形成的,頻率過(guò)高會(huì)增加壓實(shí)功,對(duì)SMA自身結(jié)構(gòu)和骨架造成破壞,還會(huì)產(chǎn)生較大噪音,不利于工程順利開(kāi)展。

壓實(shí)機(jī)械,SMA瀝青含量和黏性都較高,選用輪胎型壓路很容易出現(xiàn)“泵吸”現(xiàn)象,并輪胎也會(huì)造成瀝青瑪蹄脂上浮,進(jìn)而造成泛油現(xiàn)象,是的混合料表面出現(xiàn)缺陷,因此,本工程采用鋼輪振動(dòng)壓實(shí)機(jī),在初壓、復(fù)壓、終壓時(shí)分別采用前進(jìn)時(shí)靜壓后退時(shí)振動(dòng)碾壓、振動(dòng)碾壓兩遍、靜壓兩遍的方式,確保壓實(shí)質(zhì)量符合要求。

壓實(shí)步驟,包含初壓、復(fù)壓和終壓三個(gè)步驟,將靜壓時(shí)碾壓速度分別控制在2~3km/h,2.5~5km/h,2.5~4km/h,振動(dòng)碾壓時(shí)碾壓速度分別控制在2~4km/h,4~5km/h。在使用壓路機(jī)壓實(shí)時(shí),需要遵循從外側(cè)向中心的順序,確保兩個(gè)相鄰碾壓帶的重疊范圍為三分之一至四分之一的輪寬。并且,將碾壓時(shí)溫度控制在一定范圍內(nèi),當(dāng)氣溫下降至10℃以下時(shí),立即停止施工;當(dāng)碾壓密實(shí)度達(dá)到一定標(biāo)準(zhǔn)后,立即停止碾壓,避免出現(xiàn)過(guò)度碾壓現(xiàn)象;在碾壓結(jié)束后,倘若SMA沒(méi)有完全冷卻,避免在路面上放置任何器械,也嚴(yán)禁將油料、礦料等雜物灑落在其上,避免路面出現(xiàn)坑槽。

5 結(jié)束語(yǔ)

綜上,本工程從施工原材料、混合料配比、混合料攤鋪及壓實(shí)等方面控制施工質(zhì)量,確保SMA-13瀝青混合料優(yōu)點(diǎn)充分發(fā)揮,從而保障施工質(zhì)量,確保公路交通安全性和穩(wěn)定性。