水穩(wěn)基層施工工藝對瀝青路面裂縫產(chǎn)生的影響

劉明泉

(攀枝花公路建設集團有限公司, 四川 攀枝花 617000)

水泥穩(wěn)定碎石基層,一般被稱為水穩(wěn)基層,剛度與強度非常高,抗凍性、耐久性、面層粘合性良好,屬于高等級路面基層結(jié)構(gòu)。基層出現(xiàn)裂縫問題,將會使基層耐久性降低,相應縮短路面使用壽命。導致路面結(jié)構(gòu)產(chǎn)生裂縫的原因較多,例如路基強度、基層材料特性、路基穩(wěn)定性與均勻等。合理控制影響因素,可以減少瀝青路面裂縫數(shù)量,同時減緩裂縫出現(xiàn)時間,延長使用壽命。

1 水穩(wěn)基層特點

水泥穩(wěn)定碎石,在標準級配碎石中,摻加水泥與水,遵循技術(shù)要求,做好拌和、攤鋪操作。在最佳含水率指標下,做好壓實、養(yǎng)護處理,將其作為公路工程基層,可以應用到公路半剛性基層路面建設與改造中。水穩(wěn)基層剛度、強度比較大,且成型速度快,具備良好抗凍性、抗疲勞性、水穩(wěn)性,且施工操作簡便[1]。然而,水穩(wěn)基層結(jié)構(gòu)抗變形能力差,脆性高,隨著溫度的變化,極易產(chǎn)生溫縮裂縫;隨著含水量變化,極易產(chǎn)生干縮裂縫。

2 基層斷面形成機理

基層裂縫形成原因,多是由于基層使用材料溫縮、干縮應變,從而產(chǎn)生拉應力,明顯高于基層自身極限抗彎拉強度。當強度較低時,將會產(chǎn)生溫度裂縫。在夏季常溫、高溫天氣下,半剛性基層成型。進入冬季之后,溫度下降幅度大,基層混合料遇冷收縮。在收縮過程中,由于受到底基層影響,會相應產(chǎn)生收縮拉應力。當收縮拉應力大于材料極限抗拉強度,基層就會出現(xiàn)溫縮裂縫。裂縫一般為橫向裂縫,溫度變化速度快,則底基層約束比較大,基層極易產(chǎn)生裂縫。針對干燥收縮裂縫,干縮系數(shù)、材料特性、混凝含水量均具備相關(guān)性,粗集料干縮變形明顯不足細集料,開裂難度小[2]。混凝土硬化之后,水分持續(xù)蒸發(fā),會縮小混合料顆粒間孔隙,從而出現(xiàn)基層干燥收縮問題。基層干燥收縮成因比較多,比如集料級配不佳、水泥使用量大、細料含量多、混合料水分多等。當施工建設溫度較高時,將會造成基層干縮影響。通常情況下,基層完工之后,將會形成裂縫。由基層兩側(cè)邊緣產(chǎn)生裂縫,逐漸擴展到中間部位。在不斷發(fā)展中,裂縫數(shù)量與寬度都會持續(xù)加大,從面層貫穿至基層。比如某高等級公路瀝青路面,施工時間為 7-10月,建設工期為2-3個月。公路工程基層在8月份出現(xiàn)裂縫。

通過工程建設實例可知,隨著時間的推移,高等級公路瀝青路面裂縫數(shù)量持續(xù)增加,尤其是8月份之后,橫向裂縫寬度明顯增加。基層低溫收縮,產(chǎn)生橫向溫縮裂縫,反射至面層,相應擴大面層裂縫寬度。

3 瀝青路面裂縫產(chǎn)生機理

半剛性基層瀝青路面,材料特點特殊,因此極易出現(xiàn)裂縫影響。對裂縫形成過程進行分析,可以劃分為收縮裂縫、應力裂縫、荷載外力裂縫。

3.1 收縮裂縫

水泥穩(wěn)定基層完工 1個月,局部路段出現(xiàn)橫向裂紋,寬度約為 1-3m,橫向貫通、半貫通,垂向深度為水泥穩(wěn)定基層厚度0.4倍。收縮裂縫多為壓實水泥穩(wěn)定基層水蒸發(fā)、水泥水化作用影響,導致水分持續(xù)減少,會產(chǎn)生毛細管作用、吸附作用、凝膠體層間隙水作用、材料礦物晶體、分子間力作用,從而導致水泥穩(wěn)定基層壓實體收縮,從而產(chǎn)生收縮裂縫。

3.2 內(nèi)應力裂縫

瀝青碎石下面層鋪筑3個月,會產(chǎn)生反射裂縫。水泥穩(wěn)定基層鋪筑6個月,基本形成裂縫。多數(shù)裂縫橫向、垂向貫通水泥穩(wěn)定基層、瀝青碎石面層。水泥穩(wěn)定基層可以形成獨立受力板塊。開裂地段裂縫間距控制在50-100mm;嚴重開裂地段裂縫間距控制在6-30mm[3]。在公路運營12個月后,會產(chǎn)生裂縫增加與擴展問題,裂縫數(shù)量在上一年基礎上增加 6%左右,裂縫寬度比較大,通常為5mm。局部地段增加10mm。

通過上述分析可知,水泥穩(wěn)定基層竣工后,歷經(jīng) 12個月時間,會形成內(nèi)應力裂縫。水泥穩(wěn)定基層內(nèi),可以釋放和消減90%以上內(nèi)應力,打破原有內(nèi)應力體系,同時形成新型受力體系。中期內(nèi)應力裂縫產(chǎn)生原因如下:水泥穩(wěn)定碎石基層,由于溫度應變脹縮、材料干縮等,極易產(chǎn)生拉應力,當高于水泥穩(wěn)定基層極限抗拉強度后,將會導致薄弱斷面位置產(chǎn)生斷裂影響。應力裂縫特點在于縱向裂縫少、橫向裂縫多,裂縫比較順直,無垂向錯位。

3.3 荷載外力裂縫

路面使用時間持續(xù)延長,相應增加橫向裂縫數(shù)量,且縫隙寬度持續(xù)擴大。在橫向裂縫位置,附生縱向裂縫,可以形成網(wǎng)裂片區(qū),半剛性基層路面產(chǎn)生結(jié)構(gòu)性破壞。在形成應力裂縫后,水泥穩(wěn)定基層形成無限連續(xù)簡支板體系[4]。當水泥穩(wěn)定基層板塊長度不同、且相互獨立時,受底基層支承,高支承強度部位,極易形成相對支點。低強度部位,會形成相對懸空。通過相對懸空系數(shù),可以反映出懸空程度。懸空系數(shù)為0時,則可以完全接觸,比較滿足多層彈性體系理論。當懸空系數(shù)持續(xù)增加時,會減弱層間接觸力,板塊處于連續(xù)簡支梁受力體系中。懸空系數(shù)增加到1時,層間接觸力消失,板底懸空。水泥穩(wěn)定基層板塊,位于連續(xù)簡支板受體體系中。相對懸空跨度、懸空系數(shù)大小,會受到支撐面彎沉值變異系數(shù)影響。當變異系數(shù)越大時,則懸空程度就越大。如果路基出現(xiàn)應力裂縫,在路面滲水影響下,會逐漸降低裂縫位置路床強度,且裂縫兩側(cè)水泥穩(wěn)定基層懸空,會形成相對懸臂板。

通過上述分析可知,當受到車輛荷載影響后,會導致水泥穩(wěn)定基層板塊斷裂,從而產(chǎn)生結(jié)構(gòu)性破壞,同時反射至面層部位。后期荷載外力裂縫特點如下:裂縫發(fā)展速度加快,會相應增加裂縫寬度,裂縫呈現(xiàn)出不規(guī)則結(jié)構(gòu)。水泥穩(wěn)定基層形成不同獨立板塊。受到車輛荷載影響后,會導致路面凹凸不平。

半剛性基層瀝青路面開裂影響因素較多,分析和研究基層瀝青路面可知,開裂因素涉及到材料特性、路面結(jié)構(gòu)設計、車輛荷載等,且路基強度、均勻性、底基層強度、均勻性因素影響。水泥穩(wěn)定基層礦料級配、塑性指數(shù)、細粉料含量、路面結(jié)構(gòu)、車輛荷載大小等,都會影響基層瀝青路面開裂[5]。

4 水穩(wěn)基層施工工藝對路面裂縫的影響控制

4.1 施工工藝流程

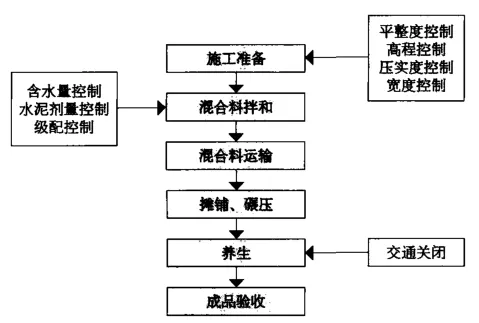

圖1為水穩(wěn)基層施工工藝流程圖。

圖1 水穩(wěn)基層施工工藝流程圖

4.2 原材料控制

第一,集料控制:首先,合理控制級配:注重集料內(nèi)細料含量控制,通過連續(xù)級配,注重級配優(yōu)化。比如應用骨料密實性結(jié)構(gòu)礦料級配,可以降低半剛性基層干縮系數(shù)。其次,集料最大粒徑控制:針對集料最大粒徑,則應當小于 30mm。預先使用碎礫石分級,之后摻配其他材料。篩分破碎加工使用礫石,確保使用級配碎石穩(wěn)定性。再者,合理控制含水量:在拌和操作之前,注重集料含水量檢測,同時按照加水量、最佳含水量、石料含水量予以控制。施工操作時,按照標準時間間隔,科學檢測混合料含水量。當發(fā)現(xiàn)異常情況時,必須及時做好優(yōu)化調(diào)整。比如,碾壓操作時,確保混惡化料含水量接近最佳含水量。初期碾壓操作水分越多,成型之后裂縫產(chǎn)生量就越多.

第二,水泥劑量控制:基層裂縫產(chǎn)生,也會受到水泥劑量影響,必須優(yōu)化調(diào)整集料級配,以此增加基層強度。聯(lián)合材料性質(zhì),合理選擇基層強度值。選擇水泥穩(wěn)定砂礫為基層時,基層強度應當小于3.5MPa,對水泥使用劑量進行控制,確保其小于5%。當基層強度值大于3.5MPa時,則將水泥穩(wěn)定碎石作為基層[6]。采用試驗方式,將粉煤灰摻加到水泥穩(wěn)定砂礫中。上述方法均可以降低基層收縮系數(shù),同時減少裂縫數(shù)量。

4.3 施工過程控制

第一,拌和過程控制:混合料拌和之前,嚴格控制集料含水量,注重覆蓋細集料,例如砂石、石屑等,避免日曬雨淋導致含水量過多,影響配料準確性、拌和均勻性。合理應用廠拌法拌和混合料,確保混合料均勻性.

第二,控制攤鋪過程:在攤鋪操作時,合理預防粗集料、細集料離析現(xiàn)象,將模板支設在兩側(cè),可以增加邊緣位置密實度、強度,避免邊緣薄弱位置出現(xiàn)裂縫。攤鋪操作時,確保攤鋪機均勻前進,避免中間停車,維護路面平整度,以防混合料離析。針對攤鋪機設備,應當配置螺旋配料機,控制布料器高度,確保混合料高于布料器,以此提升料體輸送效率,還可以降低轉(zhuǎn)速。防止在慣性影響下,致使物料出現(xiàn)明顯差異。布料器埋設在混合料內(nèi),攤鋪操作期間攪拌混合料,防止混合料離析。沿著整個斷面,擠壓出物。當混合料處于不同寬度位置時,極易出現(xiàn)橫向離析,料體滾動也會產(chǎn)生縱向離析,螺旋面料上部未暴露在空間內(nèi),因此不會出現(xiàn)面層離析問題。

第三,碾壓過程控制:碾壓操作時,合理控制混合料含水量,確保其處于最佳含水量范圍。不僅要對最佳含水量進行控制,還必須做好壓實處理。延遲時間應當小于2h,當時間越長時,基層強度成型后就越低,相應降低基層抵抗干縮應力能力,加大裂縫產(chǎn)生幾率。在碾壓施工時,如果出現(xiàn)黏輪問題,可以將清洗劑溶液噴灑在鋼制碾壓輪上。如果為膠質(zhì)輪,則需要將植物油涂刷在輪表面。使用鋼輪碾壓時,注重輪表面噴灑霧狀水,在不黏輪情況下,嚴格控制噴水量。碾壓操作時,在高溫條件下,確保混合料一次碾壓成型,避免溫度差過大,從而產(chǎn)生黏輪問題。

4.4 養(yǎng)生控制

養(yǎng)生控制過程中,嚴禁重型車輛通過,確保基層表面處于濕潤狀態(tài)。按照現(xiàn)場實際情況,合理延長養(yǎng)生時間,使其達到面層施工之前。基層成型后,應用薄膜覆蓋方式養(yǎng)生,灑水養(yǎng)生處理時,應當減少邊緣位置灑水。當晝夜溫度差較大時,應用覆蓋物做好保濕處理[7]。養(yǎng)生處理之后,按照公路工程施工標準,測量水泥碎石穩(wěn)定基層,維護基層施工質(zhì)量。

4.5 底基層與墊層處理

當沉降不均勻時,會導致基層上部開裂,相應增加裂縫,還會反射至面層,從而使瀝青面層產(chǎn)生裂縫。在路基土石方施工中,遵循規(guī)范分層填筑和壓實處理,加強基層、墊層壓實度。科學處理底基層與墊層表面,同時確保濕潤度,減少基層薄土夾層,確保剛度、強度、穩(wěn)定性滿足標準要求。此外,當半填、半挖路段,舊路改造階段,必須注重填挖過渡段、新舊部位結(jié)合位置處理,確保強度一致性,同時嚴格控制底基層、墊層表面高程。

5 結(jié)束語

綜上所述,在公路工程建設中,開始廣泛應用水泥穩(wěn)定碎石基層,有助于提升工程質(zhì)量,延長瀝青路面使用壽命。當水穩(wěn)基層裂縫反射至瀝青面層,將會增加路面安全隱患,使路面耐久度降低。因此,優(yōu)化設計公路工程,做好施工環(huán)節(jié)管理與控制,科學組織施工養(yǎng)生、基層處理環(huán)節(jié),以此展示出水泥穩(wěn)定碎石基層優(yōu)勢,以此消除不良影響,從根本上促進瀝青路面質(zhì)量效益。