某船推進柴油機曲臂差調整關鍵技術

邵偉晨

(四八〇五工廠上海船廠 ,上海 200135)

推進柴油機是船舶的主動力裝置,曲軸又是柴油機的關鍵部件,也是柴油機中重要的部件。因此,曲軸工作的可靠性在很大程度上決定了船舶能否平穩運行。

曲軸臂距差(以下簡稱曲臂差)反映了曲軸與軸系的軸線狀態和柴油機的主軸承負荷分布均勻情況。曲臂差偏差過大將導致曲軸的不均勻磨損,導致疲勞裂紋甚至斷裂。本文通過精確測量計算某船推進柴油機曲臂差,分析曲臂差的變化情況,采取有效措施方法,調整曲臂差達到合理范圍內,保證柴油機運行的穩定,確保船舶的安全航行。

1 曲臂差的測量

1.1 裝備介紹

某船主機是法國S.E.M.T設計的PA6系列柴油機,型號為16PA6V-280STC,額定轉速1 000 r/min,凈質量33 t。

本次高等級修理將柴油機和功率輸出傳動件等裝置進行了出艙大修,修后入船安裝需重新以齒輪箱為基準點,按齒輪箱、萬向聯軸器、中間支架、高彈聯軸器、主機的順序重新對中調整并連接。

1.2 儀器測量

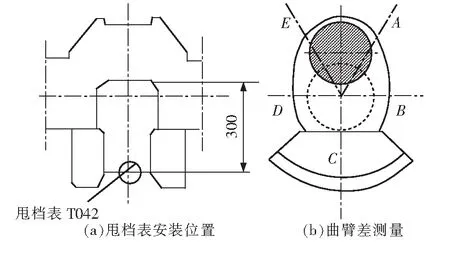

根據《HHM PA6V-STC柴油機維護保養說明書》的要求,曲臂差是用專門的測量工具——甩檔表T042來測量的,甩檔表T042基準長度163 mm,質量0.5 kg。曲臂差測量示意圖如圖1所示。

圖1 曲臂差測量示意圖

將甩檔表T042 安裝在兩平衡塊之間,如圖1(a)所示。因曲軸上安裝有活塞連桿組件,故無法進行360°盤車測量,所以曲臂差測量通常按正車方向測量20°、90°、180°、270°、340°這5個位置,分別讀出甩檔表T042在各位置的讀數并記錄數值A、B、C、D、E,如圖1(b)所示。按照規范要求代入公式計算垂直、水平2個方向的曲臂差。

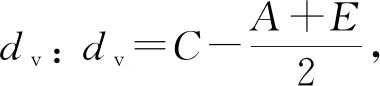

(1)

當曲柄銷處于上止點時,曲拐張開,垂直曲臂差dv為正值;當曲柄銷處于下止點時,曲拐并攏,垂直曲臂差dv為負值。

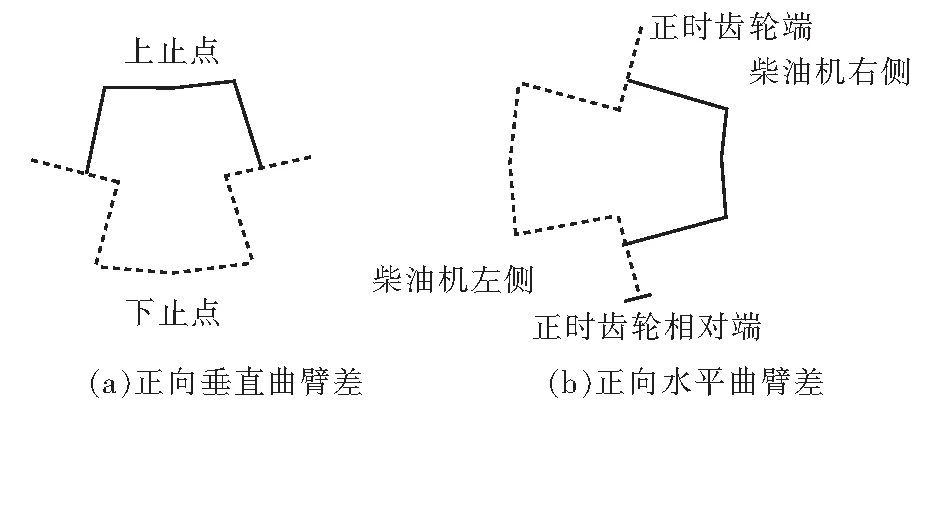

水平曲臂差dh:dh=D-B,

(2)

當曲柄銷處于柴油機右側時,曲拐張開,水平曲臂差dh為正值;當曲柄銷處于左側時,曲拐并攏,水平曲臂差dh為負值。曲臂差正負示意圖見圖2。

圖2 曲臂差正負示意圖

1.3 該機型曲臂差標準

該機型曲臂差標準為:①水平及垂直曲臂差dh和dv應處于-0.045mm至+0.045mm范圍內;② 2個相鄰曲拐的水平或垂直曲臂差之間的相差值應小于0.045 mm;③因飛輪與設備連接,第1檔曲拐的曲臂差必須為負值。

1.4 測量工藝要求

根據工程特點,本次安裝工藝共設計布置了3次測量來監督、跟蹤柴油機曲臂差的工序,要求最終狀態的曲臂差在1.3所述的標準范圍內。3次測量曲臂差時機分別是:①主機入船安裝在過渡基座,基座上緊固螺栓后測量曲臂差;②主機與中間支架對中調整后測量曲臂差;③主機、高彈聯軸器、中間支架、萬向聯軸器、齒輪箱等部件連接后,檢查主機與中間支架的中心并測量曲臂差。

1.5 測量結果

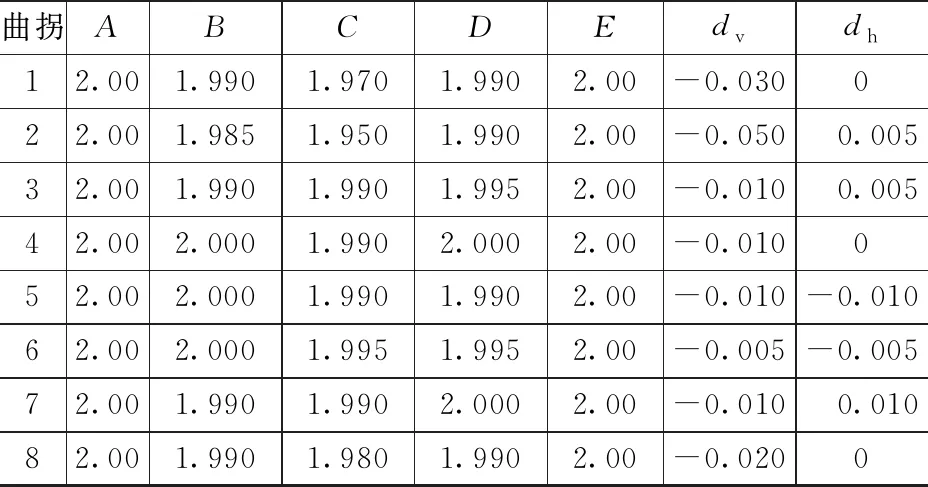

柴油機大修后入船安裝在過渡基座上,并對主機隔振裝置進行換新后,測量主機的8檔曲臂差值,柴油機入船后曲臂差值見表1。

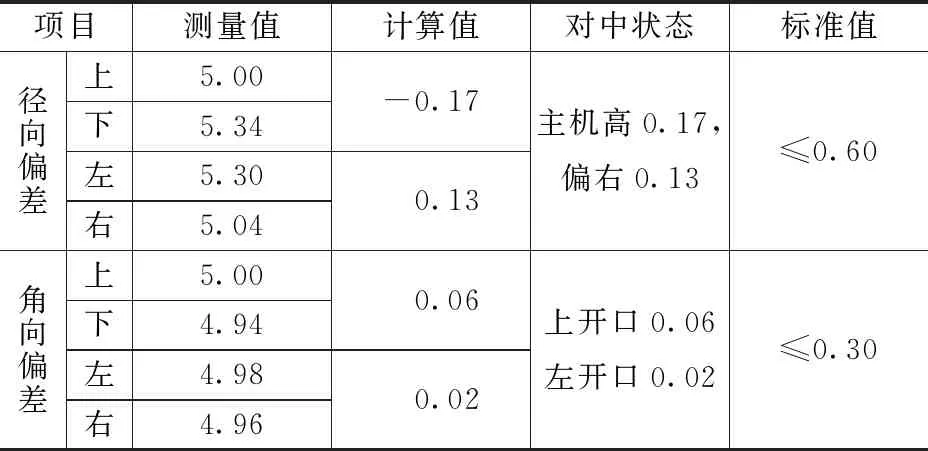

表1 柴油機入船后曲臂差值 mm

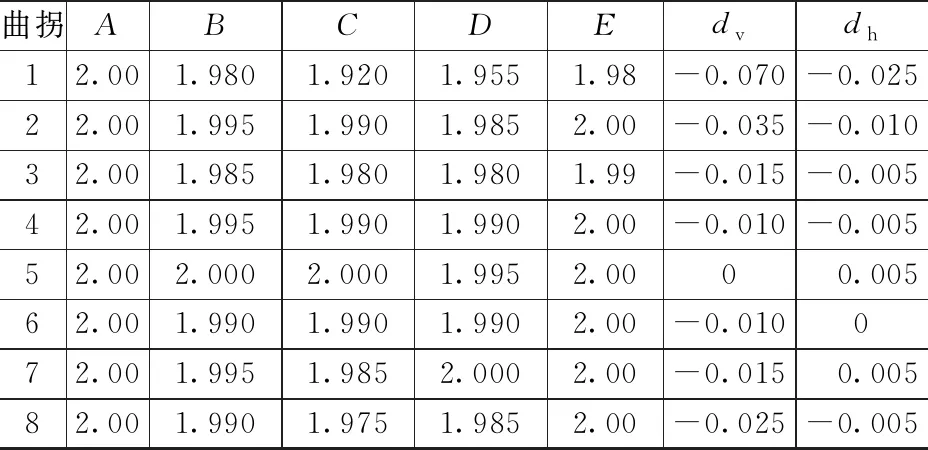

柴油機滿水滿油狀態,以齒輪箱輸入軸法蘭為基準,調整中間支架以滿足安裝萬向聯軸器的對中要求,定位中間支架。以定位后的中間支架輸入法蘭為基準,調整柴油機隔振裝置的調整墊片厚度,使中間支架和柴油機的相對中心滿足預對中的工藝要求,即滿足高彈聯軸器的安裝要求。調整完成后測量主機的8檔曲臂差值,高彈聯軸器連接前曲臂差數值如表2所示。

表2 高彈聯軸器連接前曲臂差數值 mm

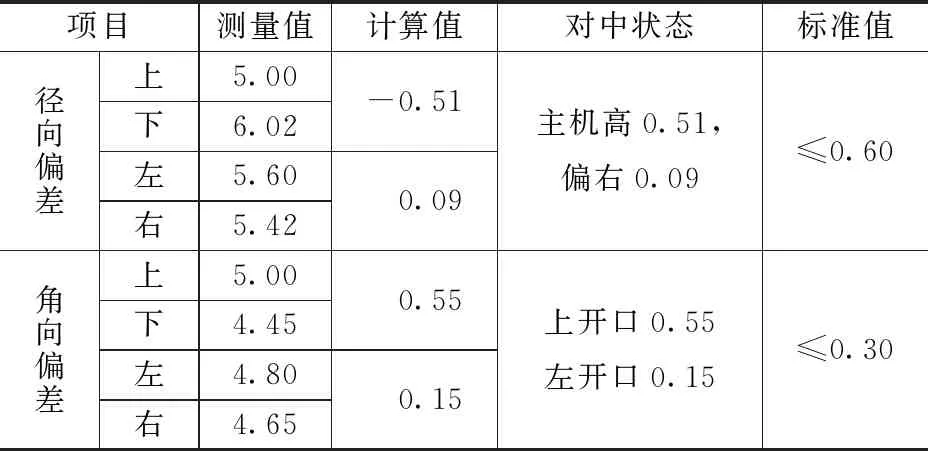

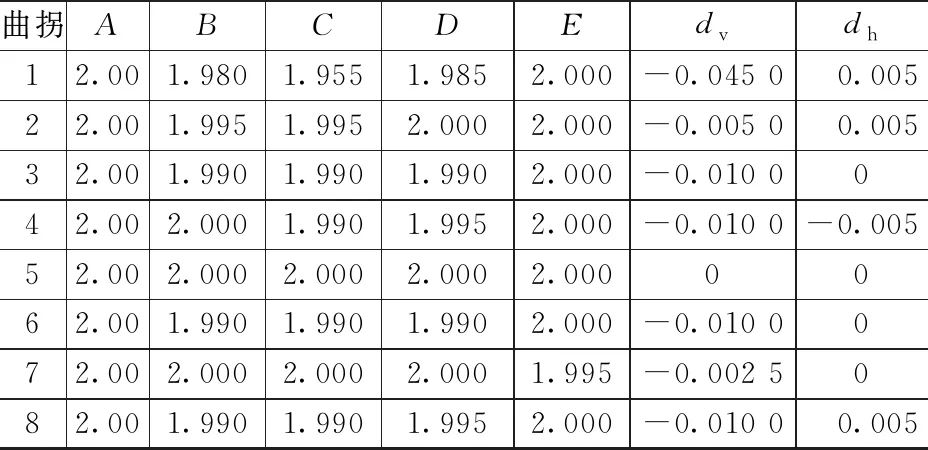

按工藝要求安裝萬向聯軸器、中間支架、高彈聯軸器,柴油機對中數據如表3所示,高彈聯軸器連接后曲臂差數值如表4所示。

表3 柴油機對中數據 mm

表4 高彈聯軸器連接后曲臂差數值 mm

通過對柴油機曲臂差的跟蹤,發現對柴油機的隔振裝置墊片進行調整和對中連接對主機曲臂差的影響都非常大,且連接后第1檔曲臂差超出了柴油機曲臂差的標準范圍,需及時調整到標準值。

2 曲臂差超差原因分析

由于柴油機的各檔主軸承孔的同軸度、平行度等形位公差均是靠機加工來保證的,該機在本次大修過程中對各檔主軸承孔和曲軸進行了檢查,整機裝復后進行了出廠臺架試驗。該機出廠證書中的曲臂差是合格的,沒有超差現象;查閱該機出廠臺架試驗報告,柴油機整個運行階段各檔主軸承溫度滿足技術要求,軸瓦沒有過熱跡象,因此排除了柴油機零部件尺寸超差導致曲臂差不合格的可能性。

根據不同狀態下的測量,比較表1與表2中曲臂差的變化,得出調整隔振裝置墊片厚度將影響柴油機的8檔垂直曲臂差數值的結論。比較表2和表3中曲臂差的變化情況,得出連接高彈聯軸器后對柴油機的曲臂差的影響也是非常大的結論,尤其是第1檔受影響最明顯。

經過綜合分析,影響柴油機曲臂差的關鍵因素有2點:①隔振裝置的墊片厚度;②與中間支架的對中狀態。

3 曲臂差調整措施

經過分析,擬定了調整方案,分2個步驟:第一步調整隔振裝置墊片厚度;第二步調整主機與中間支架的中心值。

3.1 調整隔振裝置墊片厚度

由于船舶設計時標定了重要的減振降噪指標,所以,本船主機與船體的連接不再是以往所常見的剛性連接,而是采用了主機、剛性過渡基座、調整墊片、隔振裝置CGY-50、固定墊片、船體基座的多層式安裝方式。所以想要通過隔振裝置的調整墊片,重新分配隔振載荷,從而達到調整柴油機曲臂差的目的,是一項難度系數非常高的工作。

柴油機使用經驗和大量試驗研究表明曲軸的應力狀態實際上是與支座彎距、支承的彈性、主軸承的不同心度、軸的縱向和橫向振動等因素有關。因此,在曲軸的設計中,運用連續梁法來計算就能更接近曲軸的實際工作情況,計算方法主要包含2個內容:一是將曲軸簡化成一剛度相當的連續梁;二是用五彎矩方程式求解連續梁的支座彎矩。而在分析影響曲臂差數據超差原因的時候,同樣也可以采用連續梁法來分析判斷。

假設將16PA6V型柴油機的曲軸簡化成8段由9道主軸承支撐的連續梁。軸頸支承于每個軸承中心之上,支承點的變形與支承反力成正比;此時,再利用當前測量的曲臂差,對照曲臂差符號判斷曲軸的狀態和主軸承的高低,得出主軸承在軸頸處的支反力大小,即通常所說的主軸承負荷大小。

根據測算結果結合長期追蹤隔振裝置的蠕變特性,分別在10塊隔振裝置上增加了相應的墊片。為消除調整后隔振裝置的負荷未立即變化導致的測量偏差,決定調整后分別靜置12 h、24 h,2次測量主機的8檔曲臂差值。調整后靜置12 h曲臂差數值如表5所示,調整后靜置24 h曲臂差數值如表6所示。

表5 調整后靜置12 h曲臂差數值 mm

將表5和表6進行比較,隔振裝置的蠕變應力在靜置12 h后基本釋放完畢,經過12 h和24 h的2次測量,數據基本穩定。

3.2 檢查調整主機與中間支架的中心值

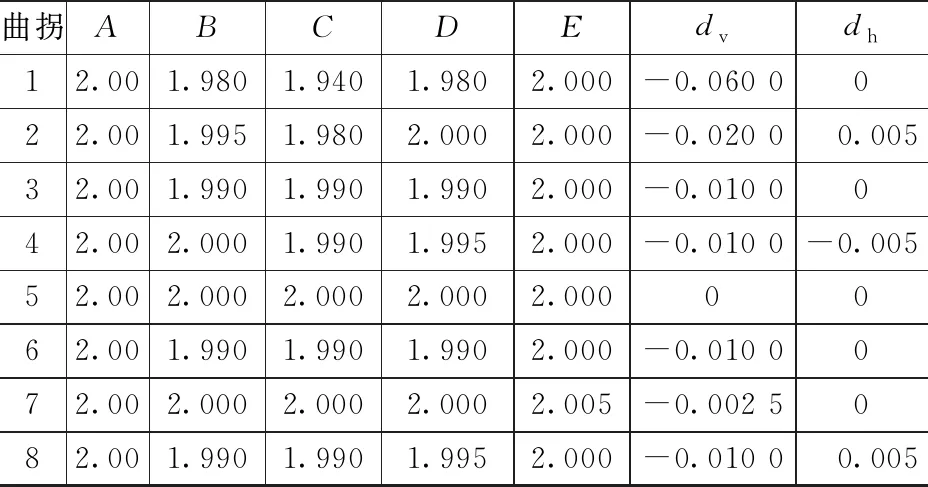

調整主機與中間支架的中心值,調整前中心值上下角向偏差超標準,調整后中心值滿足標準,主機對中數據如表7所示,對中調整后曲臂差數值如表8所示。

表7 主機對中數據 mm

表8 對中調整后曲臂差數值 mm

柴油機曲臂差超差的現象,在經過對主機隔振裝置的墊片的調整和主機與中間支架的對中調整后得到了明顯改善,使得8檔曲臂差數值都能滿足16PA6V-280STC柴油機曲臂差的標準。

4 結束語

影響曲臂差大小的因素有多種,當有可能使曲軸發生較大變化的條件出現時,要及時、有效地監測曲臂差,根據測量結果正確地判斷出引起變化的真正原因,進而采取必要的調整措施。然而,對船舶主機曲臂差的調整又是一項較大的現場施工工程,因此,我們要運用科學的管理理念、引進先進的技術手段才能保證調整結果的穩定性、有效性,確保曲軸的工作狀態穩定,使得船舶柴油機安全可靠地運行。