新材料外流道環(huán)加工工藝研究

孫玉民 王靖遠(yuǎn) 郭 爽

(中國航發(fā)沈陽黎明航空發(fā)動機(jī)有限責(zé)任公司,遼寧 沈陽 110043)

0 引言

外流道環(huán)作為典型薄壁機(jī)匣零件,由于其變形規(guī)律未知,如何控制加工變形是零件制造難題之一。

外流道環(huán)采用新材料屬于高溫合金,其在高溫條件下有一定高溫強度、良好的抗熱腐蝕和抗氧化能力,且具有良好熱硬性,在切削過程中始終保持相當(dāng)高強度,加工硬化速度快,使刀具表面產(chǎn)生嚴(yán)重劃痕,容易在切削過程中出現(xiàn)崩刃現(xiàn)象。同時合金中含有的金屬元素易與刀具產(chǎn)生物理、化學(xué)反應(yīng),使刀具上不斷出現(xiàn)冷焊、黏結(jié)、剝落過程,造成刀具后刀面剝落,導(dǎo)致刀具失效。該研究旨在尋找合理有效的加工方法,確定切實可行的工藝路線,進(jìn)而降低加工成本,提高加工效率。

1 研究內(nèi)容

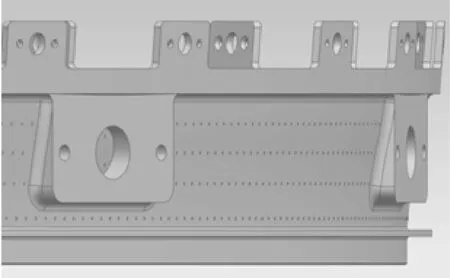

某外流道環(huán)采用新型高溫合金材料鍛造成型,如圖1所示。該鍛造高溫合金的金屬切削性能較傳統(tǒng)高溫合金有較大的區(qū)別,如何在現(xiàn)有的工藝路線下高效、經(jīng)濟(jì)的生產(chǎn)出合格的機(jī)匣類零件,是該研究的重點。

圖1 外流道環(huán)模型

該研究以某高溫合金薄壁機(jī)匣類零件為載體,從走刀路線、切削方式、加工參數(shù)、刀具使用等方面研究適用于零件試制及批量生產(chǎn)的加工方法及工藝路線。

2 零件分析

零件材料硬度大、自身剛性差、結(jié)構(gòu)復(fù)雜、被加工要素相對較多,并缺少相關(guān)加工經(jīng)驗用于該研究。同時嚴(yán)格要求零件加工周期。

3 技術(shù)方案驗證

3.1 設(shè)計協(xié)同階段

對零件圖紙進(jìn)行拆分,查找相關(guān)加工難點及加工風(fēng)險點:1)零件材料硬度大,現(xiàn)有刀具加工困難。零件材料為鍛造高溫合金,其機(jī)械加工性能差,刀具易崩刃,且易與合金中的元素發(fā)生反應(yīng),為保證零件能順利生產(chǎn),需要進(jìn)行不同廠家、不同規(guī)格、不同材質(zhì)的刀具試驗。2)加工時因零件壁較薄,銑加工時徑向力大,易導(dǎo)致零件變形,因此須使用輔助支撐的專用工裝,減少銑加工帶來的應(yīng)力變形情況,同時采用先進(jìn)數(shù)控加工技術(shù)降低銑加工變形對零件的影響。3)部分尺寸結(jié)構(gòu)特殊,常規(guī)方法無法測量。對于常規(guī)方法無法檢測的尺寸,選用三坐標(biāo)測量,同時為保證生產(chǎn)周期需求,保證數(shù)控設(shè)備的尺寸,優(yōu)先選擇首末件檢查。對于個別工序中無法直接保證尺寸,可以通過尺寸鏈換算及適當(dāng)縮嚴(yán)公差進(jìn)行間接保證。

3.2 工藝試制階段

作為典型的薄壁機(jī)匣件,為保證零件尺寸合格,最重要的是控制零件變形,零件變形可以大概分為本身毛料的內(nèi)應(yīng)力以及加工中的應(yīng)力變形2個方面。該零件毛坯為鍛造件,針對毛料本身內(nèi)應(yīng)力,通過加入半精車、半精銑工序,反復(fù)“烙餅式”加工,逐步釋放應(yīng)力,并逐步消除工序的變形量,減小毛料內(nèi)應(yīng)力影響。

針對加工中產(chǎn)生的應(yīng)力變形,從減小加工應(yīng)力和控制應(yīng)力對零件的影響方面開展工作,通過螺旋銑等先進(jìn)加工方式減小產(chǎn)生的加工應(yīng)力,通過車銑復(fù)合、輔助支撐來控制應(yīng)力產(chǎn)生的影響。

3.2.1 工藝路線

根據(jù)對設(shè)計圖的分析及風(fēng)險點的控制方案,制定某高溫合金機(jī)匣類零件工藝路線。具體工藝路線如下。

毛料圖表—粗車前端—粗車后端—穩(wěn)定處理—修基準(zhǔn)—半精車前端—半精銑型面—去毛刺—半精車后端—精車前端—精銑型面及孔—標(biāo)印—去毛刺—精車后端—線切割試件—銑花邊—鉆花邊孔—表面修整—洗滌—熒光檢查—洗滌—中間檢驗—電加工試件—線切割試件—電加工氣膜孔—表面修整—洗滌—最終檢驗—包裝入庫。

3.2.1.1 毛料

毛料為固溶處理狀態(tài),并經(jīng)過粗加工超聲波探傷合格后交付,同最終交付狀態(tài)一致,無須進(jìn)行時效處理等特殊過程。目前缺少該新材料機(jī)械加工經(jīng)驗,材料硬度HB≤293N/mm2,比常用的高溫合金硬度要低,初步判斷新材料加工難度要低于常用的高溫合金材料,具體切削性能須通過實驗確定。

3.2.1.2 穩(wěn)定處理

為防止零件后續(xù)加工變形,增加穩(wěn)定處理工序,降低粗車大余量加工產(chǎn)生的影響。穩(wěn)定處理后,零件圓跳由0.18mm變?yōu)?.3 mm,有效釋放了零件內(nèi)應(yīng)力。

3.2.1.3 半精加工

半精加工不涉及最終成型尺寸,且半精加工時零件壁厚較厚,剛性好,可不使用專用工裝加工,但因涉及半精銑去除外圓處凸臺余量,去除量較大,單邊最厚處去除量在7mm左右,因此考慮降低加工中應(yīng)力,采用分層銑加工的方式,同時優(yōu)化刀路,提高去除余量時的加工效率。

3.2.1.4 精加工

精加工時因壁厚較薄,銑加工時徑向力大,易導(dǎo)致零件變形,因此需派制帶輔助支撐的專用工裝,減小銑加工帶來的應(yīng)力變形,同時采用先進(jìn)的數(shù)控加工技術(shù)降低銑加工變形的影響,零件變形會導(dǎo)致車銑接刀和壁厚尺寸不合格,考慮采用車銑復(fù)合加工方式來保證車銑加工的一致性。

3.2.1.5 電加工氣膜孔

因涉及電加工內(nèi)容,為保證孔尺寸及表面質(zhì)量,須試驗電加工參數(shù),參照葉片和外環(huán)塊上通氣孔等檢測方式,提高檢測效率。并運用物理仿真對整體工藝路線進(jìn)行分析,判斷工藝路線合理性。

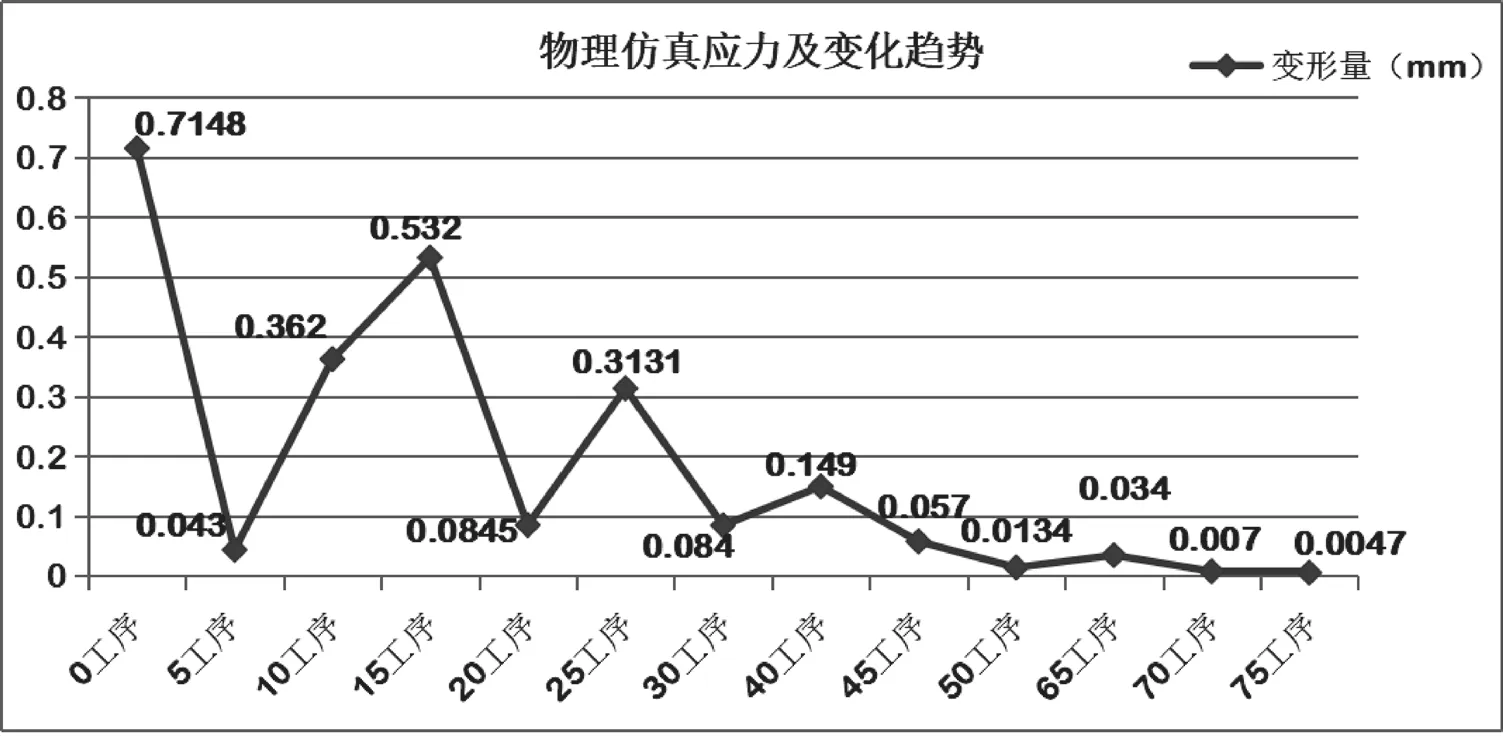

3.2.2 應(yīng)力仿真

對零件進(jìn)行工序級工藝路線仿真分析,通過設(shè)置仿真環(huán)境,將殘余應(yīng)力作為初始輸入條件,每道工序的仿真結(jié)果作為下一道工序的輸入條件,實現(xiàn)工藝路線的多工序連續(xù)仿真。根據(jù)仿真結(jié)果,統(tǒng)計各工序最大變形量和等效殘余應(yīng)力。

圖2為物理仿真應(yīng)力及變形趨勢圖,通過各工序變形量進(jìn)行數(shù)據(jù)分析,變形量較大的工序為毛料圖表和穩(wěn)定處理以及粗車工序,粗車去除余量較大,變形也較大,熱處理后表面殘余應(yīng)力逐漸變小;工序中應(yīng)力集中的部位在車銑交接處,此處結(jié)構(gòu)較薄,是工序中的薄弱部位;半精加工對于釋放加工應(yīng)力起到一定的作用,減少了殘余應(yīng)力和變形;銑花邊及鉆孔安排在精加工后,加工應(yīng)力和變形量也顯著減少;通過物理仿真分析各工序加工余量的去除,理論分析零件的工藝路線和余量分安排是合理的[1]。

圖2 物理仿真應(yīng)力及變形趨勢

仿真結(jié)果中,銑加工后應(yīng)力增大,需要降低應(yīng)力,且應(yīng)力集中在車銑交接處的薄弱部位,可見輔助支撐方案和車銑符合加工方案的必要性。

綜上所述,為保證零件合格交付,同時為以后同類型、同材料零件加工提供理論及數(shù)據(jù)基礎(chǔ),主要從以下4個方面開展工作。

3.2.3 輔助支撐夾具驗證

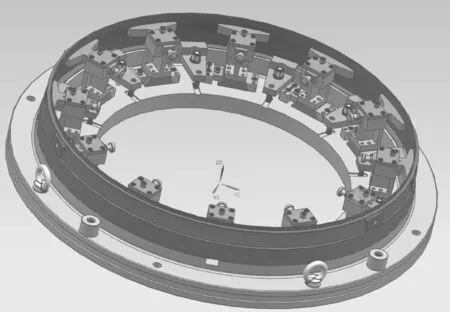

零件銑加工時,壁厚尺寸僅2.5 mm,零件銑加工去除率達(dá)44%,銑加工單邊余量7.5 mm,且加工余量基本全分布在零件外圓,零件徑向受力大,去除余量的部位會產(chǎn)生徑向變形。

針對零件徑向受力大問題,由于零件受力方向為從外圓指向內(nèi)圓方向,所以使用有內(nèi)圓輔助支撐的夾具。銑加工時,輔助支撐零件內(nèi)圓,控制徑向加工應(yīng)力對零件的變形影響,如圖3所示。

圖3 輔助支撐夾具

零件加工過程中,夾具實物無問題,裝夾、輔助支撐結(jié)構(gòu)合理可行,加工后該工序尺寸全部合格,加工前后零件圓跳為0.2 mm、0.22 mm,基本無變化,按以往加工經(jīng)驗,如果無輔助支撐,該工序加工前后圓跳變化可高達(dá)0.15 mm,可見該夾具有效控制零件加工變形的作用。

3.2.4 車銑復(fù)合加工驗證

該零件外圓加工需要車、銑2種加工方式,根據(jù)以往加工經(jīng)驗,在數(shù)控車床進(jìn)行精車加工后,在五坐標(biāo)加工中心進(jìn)行后續(xù)銑加工,但是由于車銑機(jī)床更換,需要重新裝夾找正過程,并且車加工后零件自身狀態(tài)改變,所以車銑加工一致性差,在車銑接刀處會產(chǎn)生高度不等的接刀痕,且外圓銑加工與內(nèi)圓車加工壁厚存在超差風(fēng)險。

針對上述問題,采用在車銑符合加工中心進(jìn)行該零件精車及精銑工序加工的方法,保證車銑加工一致性,車銑過程中加工狀態(tài)一致,加工后零件壁厚尺寸合格,外圓處車銑接刀平滑轉(zhuǎn)接,接刀痕不明顯。

該零件有多組孔須加工,傳統(tǒng)鉆削工藝加工時主軸中心線速度為0,工件中心區(qū)域的材料完全依靠刀軸徑向推力將其擠出來去除,導(dǎo)致徑向受力極大,加劇零件變形。傳統(tǒng)鉆削工藝刀刃始終與零件接觸,切削液不易進(jìn)入,刀削不易排出,散熱性差,加劇刀具磨損。傳統(tǒng)鉆削工藝加工過程需打點-鉆孔-擴(kuò)孔-銑孔等過程才能加工完成,加工效率低。

相比之下,螺旋銑孔過程刀具中心軌跡是螺旋銑而非直線,刀具中心不再與孔中心重合,使加工時徑向受力大大減少。螺旋銑孔不再局限于刀具規(guī)格,一把刀即可加工多種尺寸孔,減少了加工刀具種類,降低加工成本,并提高了加工效率,加工靈活性更高,實現(xiàn)更高的自動化程度。螺旋銑孔有利于刀屑排除和切削液進(jìn)入,可有效增加散熱,提高刀具壽命[2]。

對走刀路線進(jìn)行優(yōu)化:1)在加工過程中,刀具橫向走刀路線比刀具縱向走刀路線加工效率要高,但表面質(zhì)量相對較差,因此,綜合考慮,將加工刀路分為粗、精銑刀路。粗銑刀路使用橫向走刀方式加工,提高加工效率;精銑刀路使用縱向走刀方式加工,保證零件表面質(zhì)量。2)優(yōu)化刀具下刀方式,垂直進(jìn)刀方式會對底面產(chǎn)生徑向力,造成底面彎曲變形,加工中采用水平進(jìn)刀方式,減小徑向受力。3)分層銑加工,加工過程中除粗、精銑分開加工外,還采用分層銑加工,單條程序加工不直接加工到位,而是全部型面逐層進(jìn)刀,使加工應(yīng)力均勻釋放,減小應(yīng)力釋放造成的變形。

在車加工前端面時,因為上工序裝夾問題,所以導(dǎo)致端面余量大。編制無人干預(yù)程序,可以減少操作次數(shù),傳統(tǒng)加工方式須操作者執(zhí)行上刀次數(shù)18次,優(yōu)化后程序只需執(zhí)行1次上刀和5次換刀片次數(shù),大大降低了上刀時間及2次上刀間的等待時間。

3.2.5 氣膜孔檢測驗證

該零件側(cè)壁存在4組共1 988個Ф0.4 mm斜向氣膜孔,數(shù)量多,且傳統(tǒng)打表檢測方式檢測效率低。

同時,為了保證氣膜孔加工質(zhì)量,加工前先通過電加工試件來驗證電加工參數(shù)的準(zhǔn)確性。通過調(diào)節(jié)電加工參數(shù),保證孔質(zhì)量合格。通過試片驗證,最終采用加工電流為13 A、電壓160 V,脈寬1.6 us,脈間200 us,伺服40%參數(shù)進(jìn)行加工。

對于氣膜孔的檢測方式,參考葉片制定引孔的檢測方式,在零件加工后,編寫檢測程序。用電極在原位置進(jìn)刀,若尺寸有誤,則電極會與零件發(fā)生接觸從而報警,以此判斷氣膜孔位置是否正確。通過批產(chǎn)電加工零件進(jìn)行檢測方式驗證。在批產(chǎn)零件高壓渦輪外環(huán)電加工后,采用標(biāo)準(zhǔn)樣件對比檢測,在機(jī)床上進(jìn)行標(biāo)準(zhǔn)樣件檢測,合格后再用該方法進(jìn)行驗證,無問題。同時使用報廢件加工超差孔后進(jìn)行檢測,機(jī)床報警。驗證該檢測方式可行。通過實際應(yīng)用,全部氣膜孔已檢測合格。

3.2.6 新材料加工參數(shù)驗證

從實際應(yīng)用出發(fā),優(yōu)先探索加工時切削速度(轉(zhuǎn)速)、進(jìn)給量、切削深度3個主要控制變量。將其他因素的影響盡可能地降低,以此來凸顯新材料在不同加工參數(shù)組合中的表現(xiàn)。1)逐個工序分析加工特征、加工量和刀具,結(jié)合零件加工,安排切削試驗。研究新材料外流道環(huán)加工參數(shù)對切削性能的影響研究,加工過程中收集加工參數(shù),記錄加工時間、零件跳動、表面質(zhì)量、刀具磨損程度等加工數(shù)據(jù),為后續(xù)分析提供數(shù)據(jù)支持。2)試驗參數(shù)選取:參考現(xiàn)場實際切削高溫合金常用的切削參數(shù),排除風(fēng)險組合,以保證零件質(zhì)量為前提,選擇較為合理的組合進(jìn)行試驗。切削要素有轉(zhuǎn)速S、進(jìn)給量f、切深ap、線速度vc。加工中,以切削鍛造高溫合金常用的切削參數(shù):S=3040r/min,f=0.21mm/r,ap=0.20.4mm為出發(fā)點,適當(dāng)向“高點”拓展范圍進(jìn)行試驗[3]。3)過程記錄:在加工過程中及時記錄加工參數(shù)和零件質(zhì)量,初步分析加工狀態(tài),及時調(diào)整試驗方向,使試驗范圍滿足分析需求。4)數(shù)據(jù)分析:先根據(jù)零件加工效率和零件加工表面質(zhì)量以及刀具狀態(tài)判定加工狀態(tài)。對不同切削速度、不同進(jìn)給和不同切深條件下的零件表面加工質(zhì)量進(jìn)行評價,綜合加工效率,得出新材料的切削加工參數(shù)結(jié)論。

從上述參數(shù)可以看出,切削加工可選參數(shù)的范圍很大,而且切削速度明顯較高,可見該材料的加工性能很好,同現(xiàn)有高溫合金材料相比,該材料切削更為容易,加工效率更高,加工后表面狀態(tài)更好,刀具消耗小,加工成本更低。

綜合考慮質(zhì)量、效率、加工成本等推薦如下加工參數(shù)。

4 結(jié)論

在對某高溫合金薄壁機(jī)匣類零件的相關(guān)研究中,可以得出以下結(jié)論:1)綜合優(yōu)化加工方法、工序余量、工藝圖樣等各因素,確保在現(xiàn)有工藝路線下零件的所有設(shè)計特性100%滿足設(shè)計圖要求。2)經(jīng)過大量模擬仿真、現(xiàn)場試驗,綜合考慮質(zhì)量、效率、加工成本等因素。確定了較為合理的參數(shù),確保現(xiàn)有刀具能滿足現(xiàn)場批量加工生產(chǎn)要求。3)通過對夾具的優(yōu)化,工藝方法的調(diào)整,并綜合設(shè)備的產(chǎn)能,運用單人雙機(jī)、無人干預(yù)等方式,大幅度縮短加工周期,有效保證了該零件的交付進(jìn)度。