淺談污酸污水處理工藝

任 軍 歐陽坤 崔宇勛 李政國 林 琪

涼山礦業股份有限公司 四川 涼山 615000

1 前言

涼山礦業股份有限公司昆鵬公司煙氣制酸系統年產32萬噸硫酸,凈化工序酸性廢水排放量為360m3/d,酸性廢水中ω(H2S04)約為3%,含約氟6g/l,含砷2~4g/l、另外還含有銅、鉛、鋅、鎘等重金屬離子。砷的化合物對生物有劇毒性,能在人體中積累,引起中毒。砷是我國實施水排放總量控制的重要指標之一,治理含砷廢水越來越引起人們的重視,其最高允許排放質量濃度為0.5mg/l;重金屬離子也是主要的有毒有害污染物。昆鵬銅業根據酸性廢水特點采用三段法(一段硫化除砷+二、三段石灰—鐵鹽法)進行處理,處理后的廢水匯同其他綜合生產廢水再經過深度處理,深度處理后的淡水完全回用生產,濃水一部分用來銅冶煉進行渣緩冷,一部分返回酸性廢水二段、三段循環,從而使生產廢水達到零排放的要求。

2 污酸污水處理工藝簡介

污酸污水處理工藝采用三段法(一段硫化除砷+二、三段石灰—鐵鹽法)進行處理,處理后的廢水與其他綜合生產廢水再經過深度處理,深度處理后的淡水完全回用生產,濃水一部分用來銅冶煉進行渣緩冷,一部分返回酸性廢水二段、三段循環,從而使生產廢水達到零排放的要求。

2.1 一段硫化除砷 除砷原理:利用硫化鈉與污酸中的氫離子反應生成硫化氫氣體,硫化氫氣體再與污酸中的亞砷酸反應,生成三硫化二砷沉淀。反應方程式如下:

具體工藝流程圖見圖1:

圖1 一段硫化除砷工藝流程圖

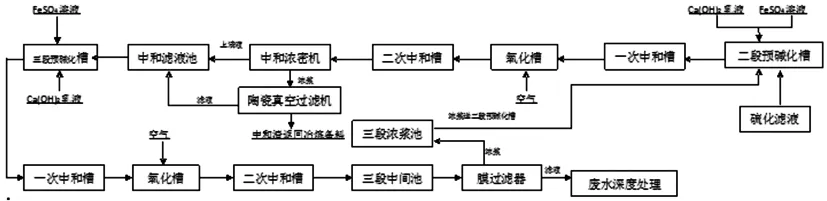

2.2 二、三段石灰―鐵鹽法 一段得到的濾液經過二段的一次中和、氧化、二次中和后進入濃密機沉淀濃縮,上清液溢流至三段處理,底流用陶瓷過濾機過濾,濾液流向三段,濾渣返回銅冶煉系統進行配料。進入三段的污水經過一次中和、氧化、二次中和后進入膜過濾器過濾。膜過濾器出來的清液溢流到廢水深度處理,濃漿返回二段繼續處理。工藝流程見圖2:

圖2 二、三段工藝流程圖

2.2.1 一次中和 向一段過來的酸性液體中加入氫氧化鈣乳液,除去酸性液體中的亞砷酸根離子,并且調整p H值,再向其中加入適量硫酸亞鐵溶液。反應方程式如下:

2.2.2 氧化 向氧化槽內通入空氣,將一次中和未除去完全的亞砷酸根氧化成砷酸根,將亞鐵離子氧化成三價鐵離子,三價鐵離子與砷酸根反應生成穩定的絡合物。反應方程式如下:

2.2.3 二次中和 向氧化槽溢出的混合液里通入氫氧化鈣乳液,與鐵離子反應生成氫氧化鐵沉淀。氫氧化鐵可以吸附絡合物,幫助雜質離子的沉淀。投加氫氧化鈣還可以進一步調節p H值。反應方程式如下:

3OH―+Fe3+=Fe(OH)3↓

2.3 廢水深度處理 廢水深度處理主要包括預處理系統和反滲透系統。原水(包括酸性廢水處理后的水與公司其他分廠排放的綜合生產廢水)經管道收集流至廢水深度處理站預曝氣調節池,經鼓風曝氣后由提升泵送至斜管沉淀池,利用重力及斜管的作用將懸浮顆粒從水中去除。沉淀池底部的污泥用排泥管排至污泥池,并由螺桿泵送至板框壓濾機進行過濾,過濾出的污泥由人工外運,清水返回曝氣調節池。

斜管沉淀池內的水從上部溢流至清水池,由原水泵送至錳砂過濾器,再經保安過濾器、超濾系統分離出水中的懸浮物、大分子膠體、黏泥、微生物、有機物等。超濾系統產水流至中間水池,由反滲透給水泵和高壓泵送至反滲透膜系統,經膜系統深度脫鹽處理后,淡水流至回用水池,由回用水泵送至硫酸高位水池,濃水一部分流至濃水池,由濃水泵送至冶煉沖渣系統,另一部分濃水返回酸性廢水處理二段、三段循環,從而基本實現廢水零排放要求。廢水深度處理工藝見圖3。

圖3 廢水深度處理工藝流程圖

3 工藝控制

3.1 原輔料的控制 原輔料要根據生產實際,制定出符合生產的原輔料標準,主要用到的原輔料及其使用標準見表1:

表1 原輔料使用標準

3.2 硫化鈉投加控制 硫化鈉投加控制分為理論計算、氧化還原電位、人工檢測共三種方法。根據理論計算,結合反應的氧化還原電位和人工檢測,能夠更加精確的控制硫化鈉的投加量,減少硫化鈉的浪費,降低生產成本。

3.2.1 理論計算 從理論上計算出硫化鈉投加流量與酸性廢水流量及其砷含量的對應比例表,并根據酸性廢水中其他雜質含量進行一定比例的放大,由此可大致控制硫化鈉的投加量。

3.2.2 氧化還原電位 硫化反應的控制核心是氧化還原電位,分析砷的電位—p H圖,在硫化除砷反應中,應控制氧化還原電位在―60~+60mv之間,通過控制氧化還原電位來控制Na2S的投加量。

3.2.3 人工檢測 生產崗位操作人員及時對生產流程中的一段除砷情況進行快速檢測,檢查完成后觀察氧化還原電位的變化情況,及時調整硫化鈉的投加量。

3.3 硫化氫尾氣控制 硫化氫反應槽產生的硫化氫氣體主要用于與污酸反應,通過硫化除砷反應,除去污酸中大部分的亞砷酸根、砷酸根。未反應完的硫化氫氣體用氫氧化鈉吸收,反應生成的硫化鈉可以循環利用,用于與污酸反應制取硫化氫氣體。經兩次噴淋吸收后,硫化氫氣體濃度低于0.08ppm,達到排放標準。

3.4 p H值控制 實踐證明,當氫氧化鈉的p H值低于11時,硫化氫的氣體濃度會逐漸升高,超過工業廢氣的排放標準。故昆鵬公司選擇將氫氧化鈉p H值控制在11以上,以保證尾氣能夠達標排放。

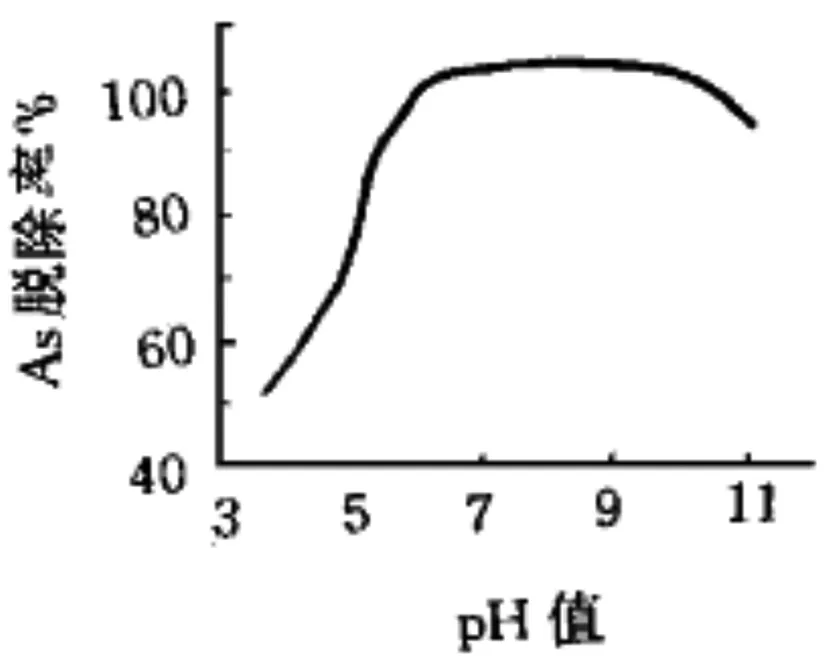

圖4為砷脫除率與p H值的關系圖,從圖種可以看出,隨著p H值的升高,砷的脫出率呈上升趨勢,當p H值接近6.5時,砷脫除率達到最大值;隨著p H值的繼續增加,砷的脫出率保持不變;當p H值超過10.0時,砷脫除率逐步下降;由于重金屬離子在堿性條件下去除率更高,因此,昆鵬公司將二段污水的p H值控制在9~10,這樣既能保證砷的去除率,也能保證各重金屬離子的去除率。在三段污水處理過程中,為保證三段出水能滿足廢水深度處理的進水要求,且能進一步除去砷和重金屬離子,昆鵬公司將三段的p H值控制在8~9的范圍內。

圖4 砷脫除率與p H值的關系

3.5 硫酸亞鐵投加控制 (1)在二段處理中,Fe/As比值與砷去除率關系如圖5。從圖中可看出砷脫除率受Fe/As比值影響顯著,Fe/As比值在1.5~4范圍內,砷脫除率逐步上升,從64%上升至90%以上。

圖5 二段處理Fe/As比值與砷去除率關系

(2)在第三段處理中,Fe/As比值與砷脫除率關系見圖6。由圖6可見,Fe/As比值由10提高至50時,As脫除率由80%提高至100%。當Fe/As比值10~20時,As脫除率提高最快,比值大于20時,As脫除率趨緩。

圖6 三段處理Fe/As比值與砷去除率關系

根據生產實踐,昆鵬銅業硫化除砷后濾液含砷基本低于10mg/l,在二、三段處理中,控制硫酸亞鐵的投加量,確保二段Fe/As比值在4.5左右,三段Fe/As比值在20~45之間,保證了三段出水水質達標。

4 問題反饋及解決措施

4.1 實際生產出現的問題及產生的影響 從2015年6月5日開始至今,冶煉艾薩下料礦砷含量劇增,煙氣中砷含量升高,對凈化污酸造成了如下影響:

(1)凈化污酸中砷含量高,污酸平均含砷量高于20g/l,最高達到35g/l,且居高不下。

(2)污酸中雜質的溶解度很快達到飽和,排污次數頻繁,污酸的酸度較低。

凈化污酸的改變對污酸污水處理造成了直接影響,主要影響如下:

(1)污酸的酸度較低,達不到處理高砷的要求。

(2)污酸砷含量過高,相同時間內除砷反應進行不完全。

(3)硫化鈉投加量增大,引入了大量的鈉離子,生成大量硫酸鈉,硫酸鈉達到最大溶解度,析出大量結晶,堵塞管道和過濾裝置的濾布。

4.2 解決措施 面臨高砷含量對生產造成的影響,分廠制定了許多解決措施,具體措施如下:

圖6鑒于污酸的酸度達不到處理高砷的要求,分廠在污酸污水工序中增加了配酸工序,通過向污酸中通入98%的濃硫酸來提高污酸的污酸,使污酸酸度達到處理高砷的要求。

圖7將污酸處理流量從原來的15m3/h降低至8m3/h,使除砷反應能夠充分進行。

圖8查閱硫酸鈉溶解度與溫度的關系曲線知道,硫酸鈉的溶解度在48℃時達到最大值(48.8g/L)。為了解決硫酸鈉結晶造成管道和濾布的堵塞,在工藝控制上,分廠選擇向混合液中通入蒸汽,使混合液的溫度控制在40℃左右,增加硫化鈉的溶解度,減少結晶。

5 生產結果

經過一段硫化除砷、兩段石灰―鐵鹽法處理后,進入廢水深度處理的廢水指標如下:

PH SS Cu As Pb Zn 6~9 ≤50mg/l ≤0.5mg/l ≤0.5mg/l ≤0.5mg/l ≤1mg/l通過廢水深度處理,產出的淡水指標如下:PH 電導率 Cu As Pb Zn 6~9 ≤250μs/cm ≤0.1mg/l ≤0.1mg/l ≤0.1mg/l ≤0.1mg/l

面臨高砷含量,通過配酸、降低污酸處理流量、通入蒸汽加熱等措施,污酸處理能夠正常進行。但也有許多不足之處:

(1)原輔料需求量大,有效利用率降低,輔料成本增加的同時,配制輔料的人工成本也明顯增加。

(2)由于硫化鈉的大量投加,酸性廢水的電導率很高,增大了廢水深度處理的難度。