基于三點支撐的特種車輛質心測量誤差分析

唐平建,孫澤林,張 畔,郭曉鵬

(中國人民解放軍63870部隊, 陜西 華陰 714200)

1 引言

車輛的質心位置是其各零部件質量分布所決定的一個特殊的點,是車輛的固有參數。質心位置的測量對于確定車輛的機動性、操縱穩(wěn)定性和安全性具有十分重要的意義[1-3]。特別是軍用的輪式戰(zhàn)車和履帶式裝甲車輛等特種車輛,質心位置直接影響射擊穩(wěn)定性和作戰(zhàn)安全性,進而影響裝備作戰(zhàn)效能的發(fā)揮。為檢驗特種車輛質心位置是否滿足技術指標要求,試驗鑒定時必須進行嚴格測量。本文對基于三點支撐的可傾斜平臺測量法進行深入研究,分析得出質心測量的主要誤差來源及影響程度,可為車輛質心測量的誤差評定及設備研制提供理論依據。

2 質心測量原理

2.1 測量設備的系統(tǒng)組成與總體結構

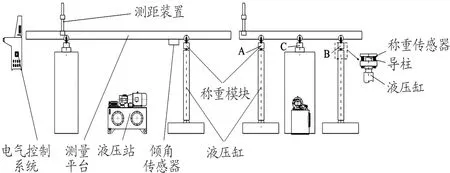

如圖1所示,特種車輛質心測量設備主要由測試臺面系統(tǒng)、電氣控制系統(tǒng)和液壓系統(tǒng)等組成。其中測試臺面系統(tǒng)主要由測量平臺、稱重模塊(包含A、B、C三個稱重傳感器)、測角裝置、測距裝置和臺面鎖緊系統(tǒng)等組成;電氣控制系統(tǒng)主要由琴臺式操作臺、可編程控制器(PLC)、工控機及軟件、數據采集模塊、驅動控制模塊等組成;液壓系統(tǒng)主要由液壓站和液壓油缸及其附件等組成。

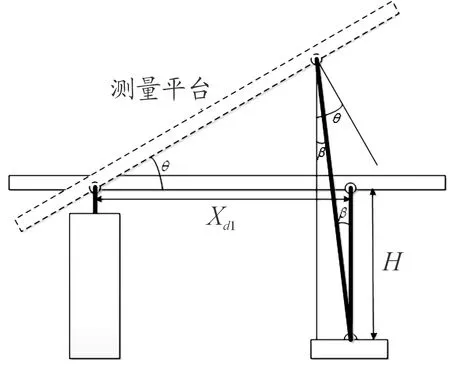

圖1 質心測量設備總體結構布局示意圖

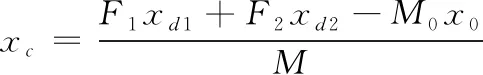

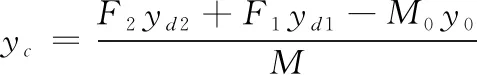

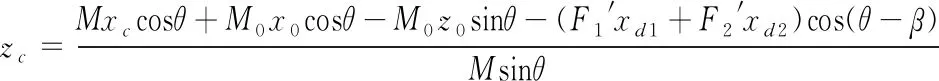

2.2 質心測量原理[4-5]

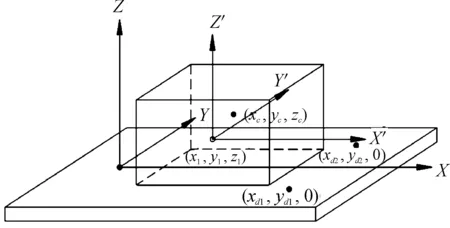

2.2.1建立質心測量坐標系

如圖2所示,以旋轉支點為原點建立平臺坐標系OXYZ,被測特種車輛坐標系為OX′Y′Z′的原點坐標相對于平臺坐標系為(x1,y1,z1),質心坐標相對于平臺坐標系為(xc,yc,zc)。水平時,兩個支撐液壓缸支點坐標為(xd1,yd1,0)、(xd2,yd2,0)。為便于同步控制液壓缸的升降,理想狀態(tài)下xd1=xd2,yd2=-yd1。

圖2 質心測量坐標系

2.2.2測量平臺質量和質心測量

設測量平臺的質量為M0,質心坐標為(x0,y0,z0)。測量平臺自動調平并保持水平,測量出測量平臺的質量M0,依據力矩平衡可得出測量平臺的質心x0和y0。

(1)

(2)

(3)

使測量平臺傾斜角度θ,如圖3所示,由力矩平衡可得出z0的值。

圖3 測量平臺傾斜示意圖

(4)

設備調試時,通過多次測量取平均值的方法確定測量平臺的質量M0和質心坐標(x0,y0,z0),可將誤差控制到很小的范圍內,在后續(xù)的計算中均認為是已知的常量。

2.2.3特種車輛質心測量原理

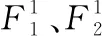

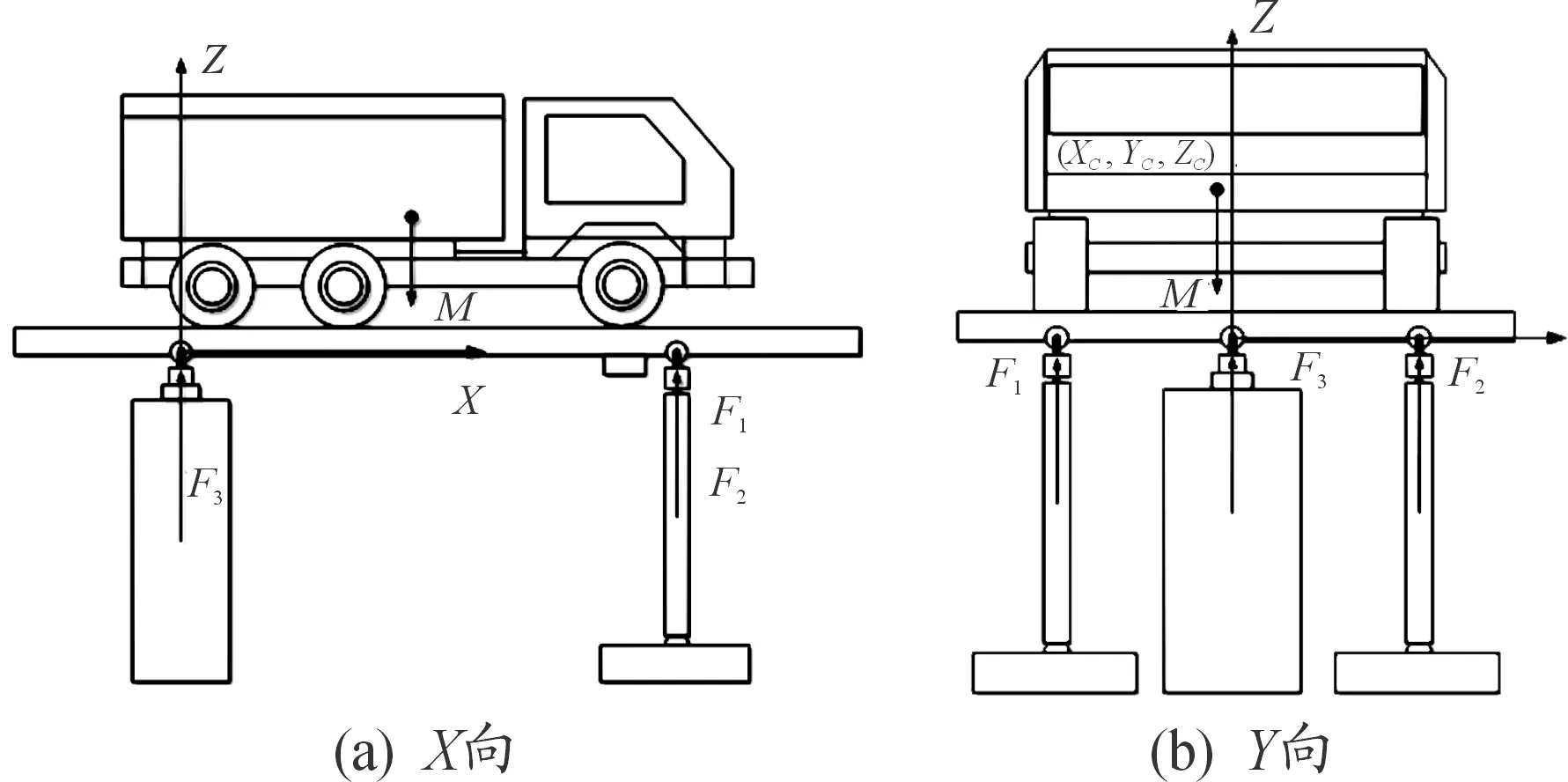

將被測特種車輛平臺置于測量平臺上,質心測量原理如圖4、圖5所示。

圖4 水平方向質心測量原理示意圖

圖5 Z向質心測量原理示意圖

由靜力平衡可知:

M=F1+F2+F3-M0

(5)

(6)

(7)

(8)

其中:M為被測特種車輛質量;F1、F2、F3為分別為平臺水平時稱重傳感器1、2、3的讀數;xc為特種車輛x向質心;yc為特種車輛y向質心;zc為特種車輛z向質心;θ為測量平臺傾斜角度;F1′、F2′為分別為平臺傾斜角度θ時傳感器1、2的讀數。

以上求解得出的質心坐標(xc,yc,zc)為測量平臺坐標系下的坐標,利用平臺的測距裝置測量數據進行坐標轉換,即可得出在被測特種車輛坐標系的質心坐標。

(9)

3 誤差分析與計算

在特種車輛質心測量系統(tǒng)中,影響測量精度的因素主要是設備加工安裝、物理量測量引起的誤差、以及測量過程中引起的平臺變形等。其中,設備加工安裝引起的誤差有平臺機械加工和總體裝配誤差、液壓缸上下球絞的位置測量誤差和稱重傳感器的安裝誤差等,這些誤差屬于測量設備的系統(tǒng)誤差,設備安裝完成后認為不再改變,可采用提高安裝工藝水平和加工精度等方法予以標校[6]。物理量測量引起的誤差包括稱重傳感器的測量誤差、傾角傳感器的測量誤差和被試車輛初始位置測量誤差等,這些誤差屬于測量隨機誤差,可通過選擇高精度傳感器的方法來降低影響。

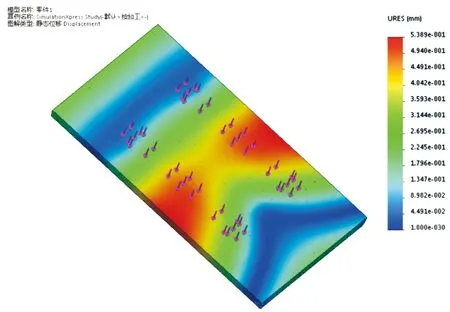

3.1 測量平臺變形引起的誤差

為滿足大多數特種車輛的測量需求,測量平臺臺面的尺寸要求為4 m×8 m,采用U型鋼結構形式進行焊接。設計選用350×80的U型鋼進行焊接,測量平臺上方鋪設花紋鋼板。質心測量的特種車輛較重的一般為履帶式裝甲車輛,某型車輛的履帶中心距2 800 mm、履帶寬度580 mm、接觸長度4 500 mm,由此選擇加載處為中心距為2 800 mm的兩個長寬為4 500 mm×580 mm的長方形,按最大質量為50 t對平臺的受力進行分析,采用SolidWorks Simulation進行有限元分析得出測量平臺的變形如圖6所示,測試平臺的最大位移產生在平臺兩側邊緣最大約0.54 mm。由于該變形與被試車輛的質量和位置有關,無法精確得出每次測量的誤差值,采用最大化原則將該誤差計入系統(tǒng)誤差中。

圖6 測量平臺變形圖

3.2 車輛初始位置測量引起的誤差

確定車輛初始位置時,X向采用刻度尺人工測量,取人為因素和刻度精度綜合誤差為0.5 mm,記為σxc2=0.5 mm。Y向由激光測距傳感器測量,其在距離2 m內綜合測量誤差很容易達到0.5 mm,記為σyc2=0.5 mm。Z向采用游標高度尺人工測量,取人為因素和刻度精度綜合誤差為0.2 mm,記為σzc2=0.2 mm。

3.3 物理量測量引起的誤差[7-9]

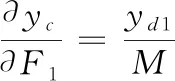

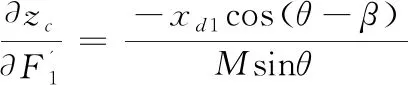

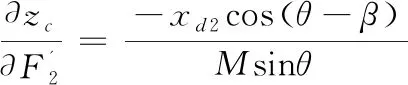

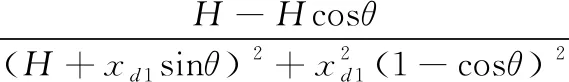

根據誤差傳遞理論,對式(6)、式(7)、式(8)分別求偏導,可得出物理量測量引起的誤差如下:

質心水平方向的測量誤差和:

(10)

(11)

(12)

(13)

(14)

(15)

(16)

(17)

(18)

(19)

(20)

(21)

質心垂直方向的測量誤差:

(22)

(23)

(24)

(25)

(26)

(27)

(28)

(29)

(30)

3.4 誤差綜合分析及保精度策略

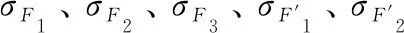

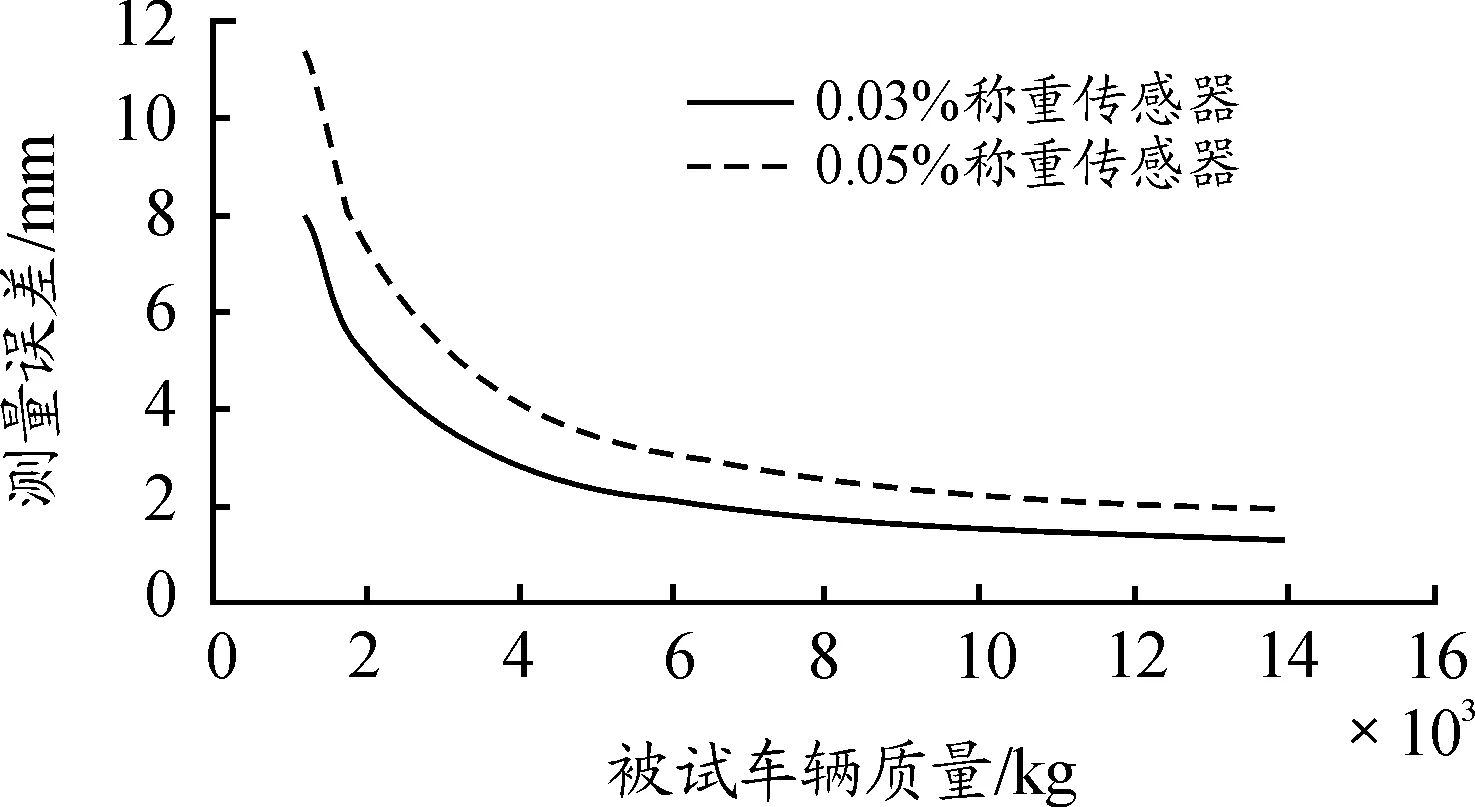

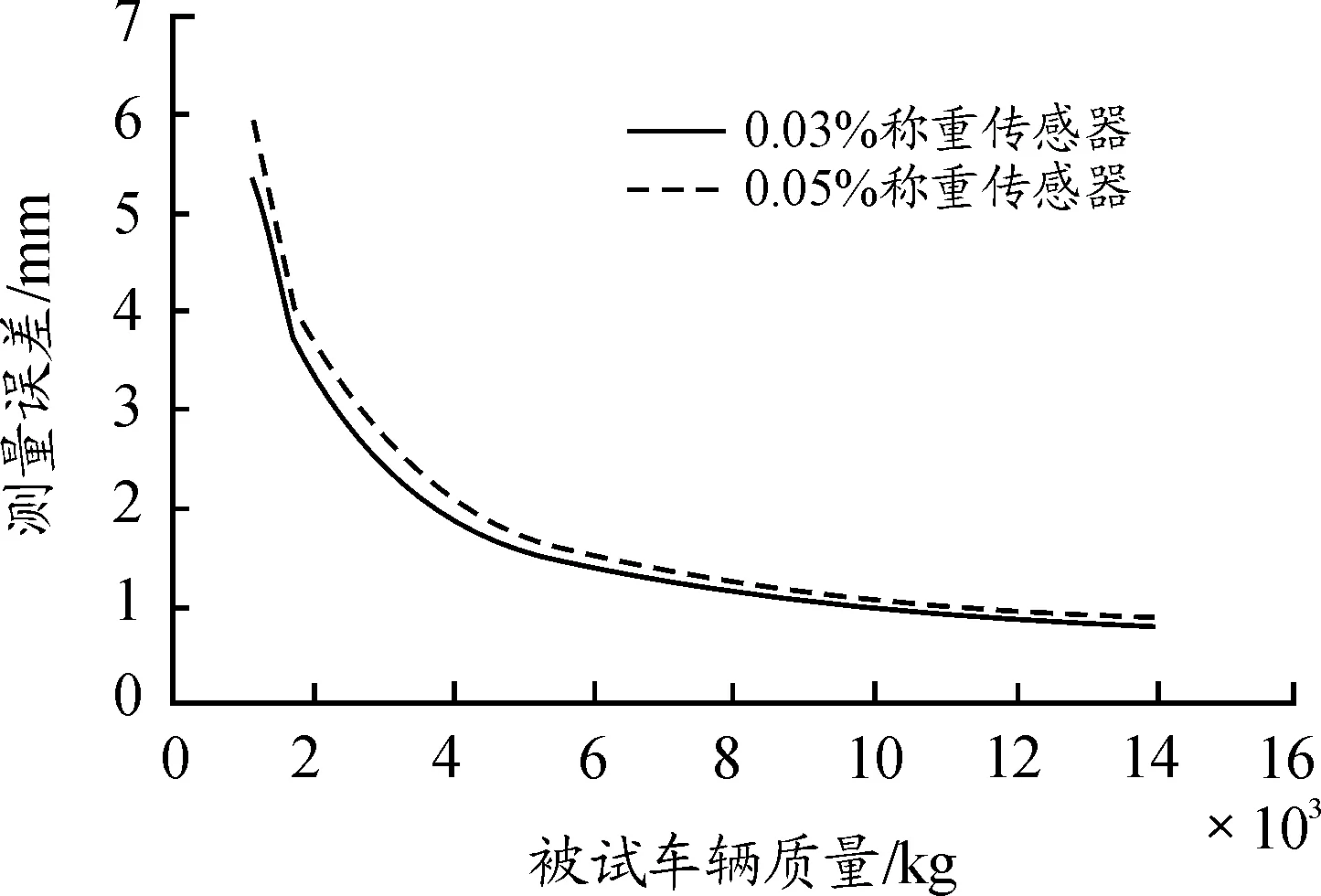

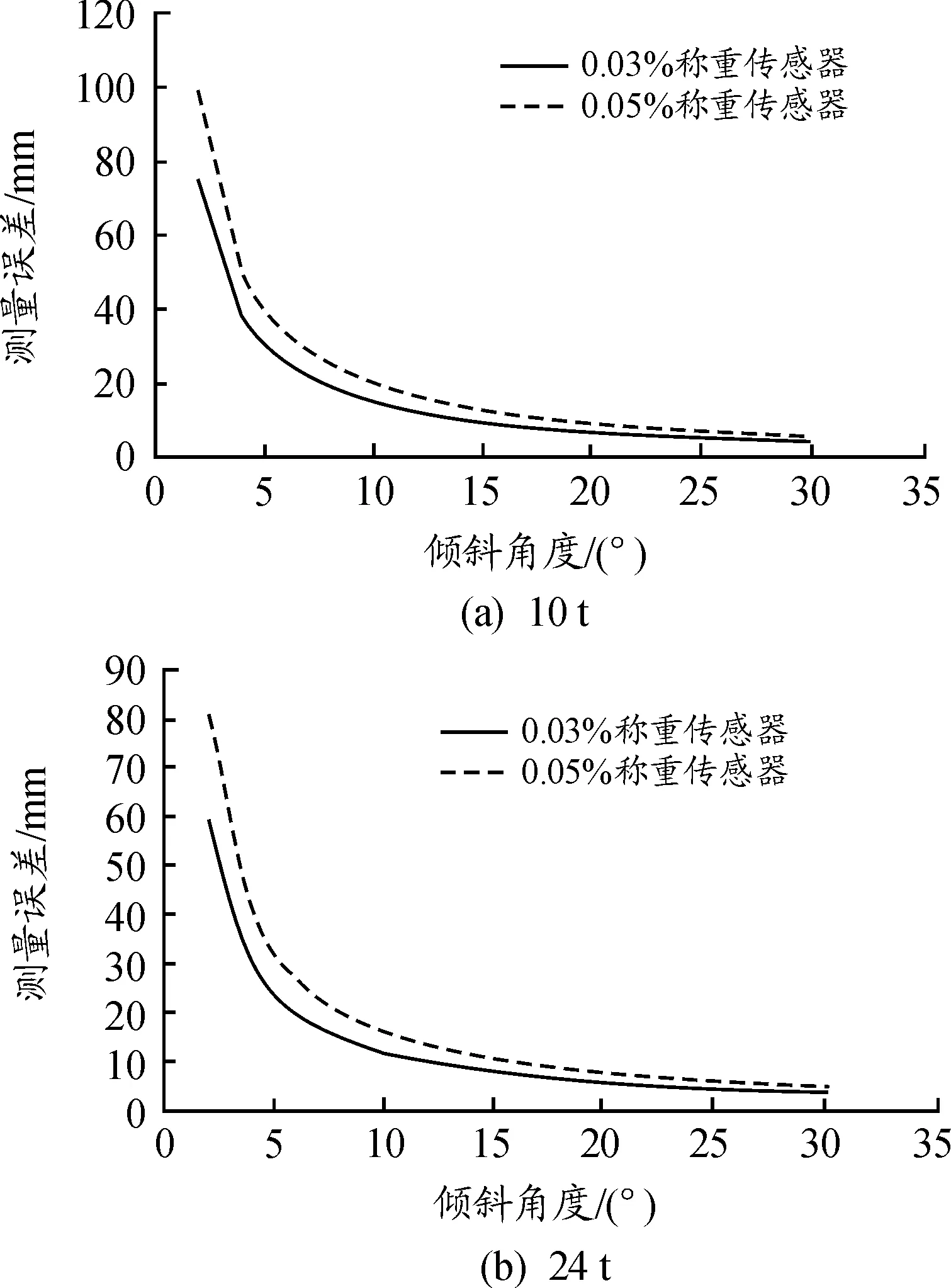

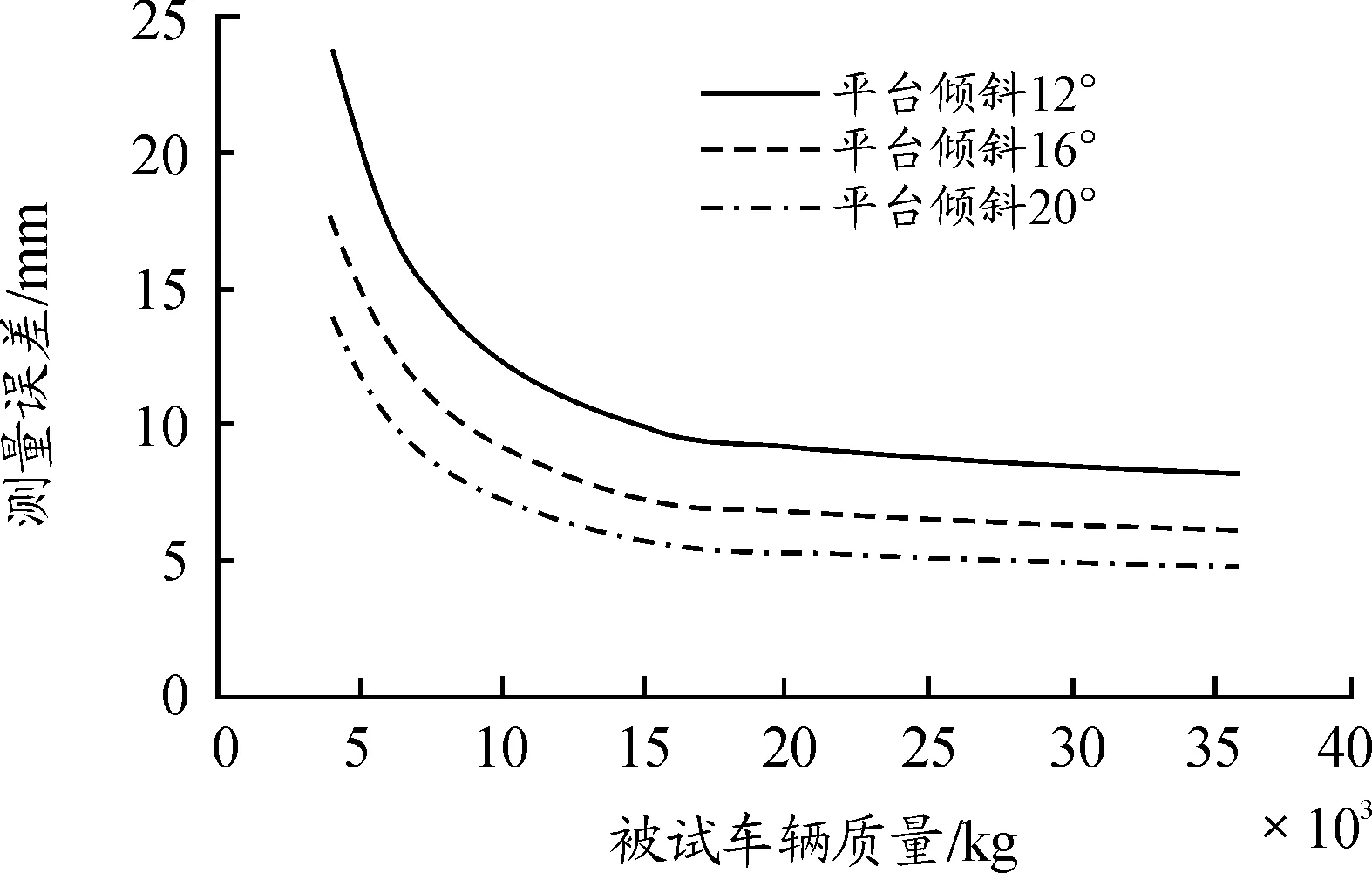

測量平臺臺面的尺寸為4 m×8 m,測量平臺結構設計時xd1=xd2=4 000 mm、yd2=yd1=1 200 mm、M0=16 000 kg。假定平臺為均勻材質,則有x0=2 000 mm、y0=0、z0=300 mm。σxd1、σxd2、σyd1、σyd2、σH均為長度測量及安裝誤差,根據現(xiàn)代安裝工藝和測量手段,可按1 mm的誤差量進行控制。傾角傳感器選擇上海派恩科技有限公司NG3U圓形傾角傳感器,測量范圍±30°,精度達0.003°。稱重傳感器可選擇精度為0.03%或0.05%的傳感器,誤差隨質量增大而增大。將以上數據代入式(10)~式(30),可得出x、y向質心測量誤差與被試車輛質量的關系(如圖7、圖8所示)、z向質心測量誤差與平臺傾斜角度及被試品質量的關系(如圖9、圖10所示)。測量平臺自身變形引起的誤差采用最大化原則計入系統(tǒng)誤差中,由2.1已知該誤差最大為0.54 mm,作為常數在圖7~圖10中予以考慮。

圖7 x向測量誤差與被試車輛質量的關系曲線

圖8 y向測量誤差與被試車輛質量的關系曲線

圖9 z向測量誤差與平臺傾斜角度的關系曲線

圖10 z向測量誤差與車輛質量的關系曲線

從圖7、圖8可以看出,x、y向質心測量誤差隨被試車輛的質量增大而減少,稱重傳感器的精度越高測量誤差越小,被試車輛的質量>7 t時測量誤差逐漸趨于穩(wěn)定。x向的測量誤差采用0.03%精度稱重傳感器在車輛質量為2.0 t時可達到5 mm以內,而采用0.05%精度稱重傳感器則需要車輛質量約3.1 t;由于誤差傳遞系數σyd1、σyd2比σxd1、σxd2較小,y向測量誤差相比x向的測量誤差更小一些。因此,在x向的測量誤差滿足測量需求的情況下,y向測量誤差也必然滿足測量需求。

從圖9、圖10可以看出,z向質心測量誤差隨平臺傾斜角度和被試車輛質量的增大而減小,稱重傳感器的精度越高測量誤差越小。被測車輛質量為10 t時,采用0.03%精度稱重傳感器,z向測量誤差在傾斜角度15°時可達到10 mm以內,而采用0.05%精度稱重傳感器則需要傾斜到19°。在車輛質量逐漸增大時,要達到相同的測量精度平臺的傾斜角度可以適當減小。為確保質心測量時的安全性,平臺傾斜角度不宜過大,一般應控制在20°以內,依據圖10可得出車輛質量需在6.5 t以上才能確保測量精度優(yōu)于10 mm。

綜上所述,在特種車輛質量確定的情況下,x、y向質心測量精度相比z向更高,z向測量精度要與測量安全性進行權衡設計。

4 結論

根據基于三點支撐方式的特種車輛質心測量的方法與原理,分析了主要誤差來源,利用誤差傳遞理論推導了誤差計算公式,得出了質心測量誤差與被試車輛質量和平臺傾斜角度之間的關系,可為特種車輛質心測量的誤差評定及質心測量設備研制提供理論依據。