基于ProCAST 的行星架鑄造模擬及工藝優化

徐 超,季德生,李嘉倩

(濱州學院 機電工程學院,山東濱州 256600)

行星架作為齒輪的承載結構,也是行星傳動系統中的重要部件之一[1],其重要結構的鑄造質量會在一定程度上影響各個行星輪的載荷分配。同時,會改變傳動結構的承載能力、噪聲和振動[2]。因此,設計行星架鑄件的鑄造工藝,需保證法蘭盤表面、圓筒內壁、支撐結構等重要構件等不能存在鑄造缺陷[3]。

在實際設計中,運用鑄造軟件Procast,通過對行星架鑄件充型、冷卻過程中的速度場、溫度場、凝固場等進行模擬[4],并對缺陷進行分析,改進鑄造工藝方案,從而達到節約生產成本,縮短工藝周期,減少“試生產”次數的目的。

1 工藝分析

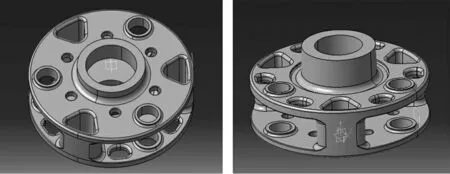

行星架選用ZG35CrMo 材料,基本輪廓大小為1260mm×1260mm×647mm。其結構整體對稱,壁厚較為均勻,壁厚最厚處為91mm,壁厚最薄處為44mm,質量為1330.491kg,零件體積為0.619m3,行星架零件要求有較高的結構強度,作為齒輪的承載結構要求具有較高的精度和耐磨性,對于鑄件內部不能有縮松、縮孔等鑄造缺陷,零件模型采用CATIA 建立,如圖1 所示。

圖1 行星架三維模型

鑄鋼行星架鑄件采用開放式、底注式澆注系統,澆注時將鑄件正放,法蘭盤朝下,鋼液從底部下法蘭盤水平流入鑄件型腔內,選用底注式方案(如圖2 所示),6 個內澆道設置在下法蘭盤(截面積為Ag=12cm2,∑Ag=12×6cm2=72cm2),此外設置了1個橫澆道(截面積為Aru=70cm2,∑Aru=70cm2),1 個直澆道(截面積為As=63.6cm2,∑As=63.6cm2),澆注系統各組元截面積比為∑Ah:∑As:∑Aru:∑Ag=1:2.25:2.47:2.54。因冒口一般設置在鑄件頂部,有助于重力補縮以及冒口區最后凝固,在鑄件上圓筒結構設置了1 個半球型暗頂冒口(D件取520mm,dy取91mm,H件取237.5mm,B1取1.2dy=109.2mm,R取0.48D件=249.6mm,H取237.5mm,H1取123.5mm,B1取144.16mm);在連接上下法蘭盤的三個腿腳支撐結構[5],上部設置了3 個直徑為300mm、高度為450mm 的圓柱形暗頂冒口。同時在鑄件下圓筒結構內、外壁布置冷鐵,厚度均為30mm,在下法蘭盤3 個直徑為?160mm 的法蘭孔內壁布置冷鐵,厚度為10mm,冷鐵材質均為H13 鋼,以滿足鑄件在鑄造過程中的補縮和排氣需要。本方案選擇澆注溫度為1550℃,澆注時間為22s,此外由于鋼水流動性較差,故對模具和砂箱的預熱溫度為300℃,以保證鑄件的充型。鑄鋼行星架的初始工藝方案如圖2 所示,經計算初始方案的工藝出品率僅為η=59.7%。

圖2 初始工藝方案示意圖

2 工藝過程模擬及分析

2.1 前處理

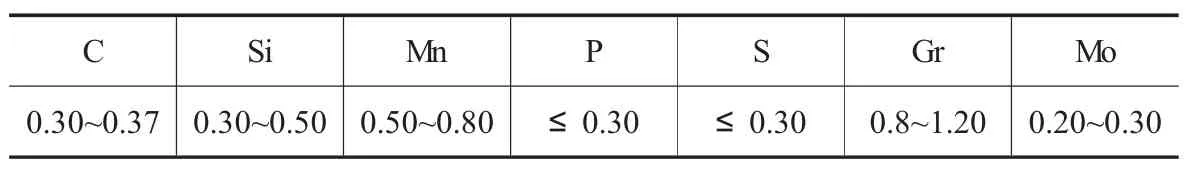

使用CATIA 建立鑄件、澆注系統、補縮系統和激冷系統的三維模型[6],導出格式為igs 格式。導入到ProCAST 中進行網格劃分,為了保證計算結果的準確性,一共劃分了1086208 個正面體網格。劃分網格完成后,進行鑄件材料設置,鑄鋼行星架材料為ZG35CrMo(需要自定義),材料的化學成分如表1[7]。澆注方式選擇重力鑄造,連續澆注,砂型材料選擇樹脂砂。

表1 ZG35CrMo 鑄鋼的化學成分 w/%

設置邊界參數:鑄件與砂型之間的界面換熱系數為600W/(m2·K),砂與砂之間的界面換熱系數為300W/(m2·K),冷鐵與砂型之間的界面換熱系數為600W/(m2·K),鑄件與冷鐵之間的界面換熱系數為1300W/(m2·K),砂箱與外界設置為空冷。

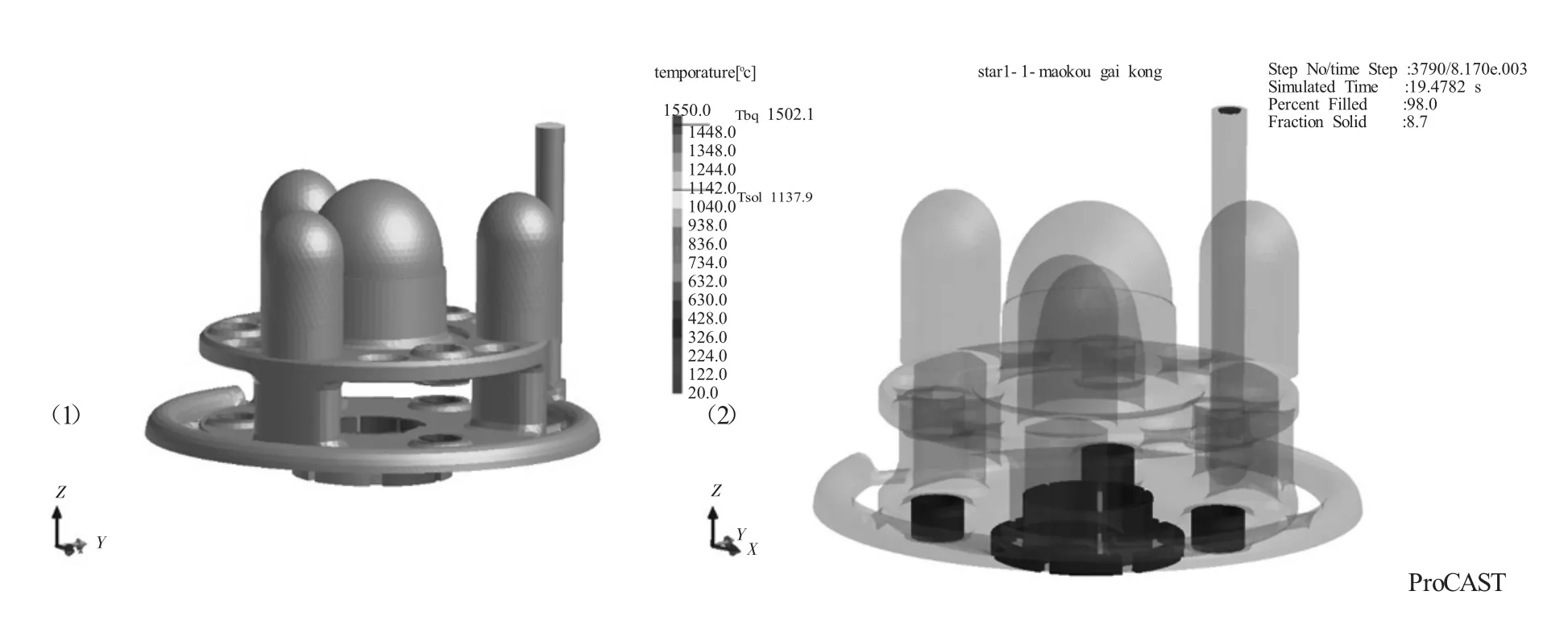

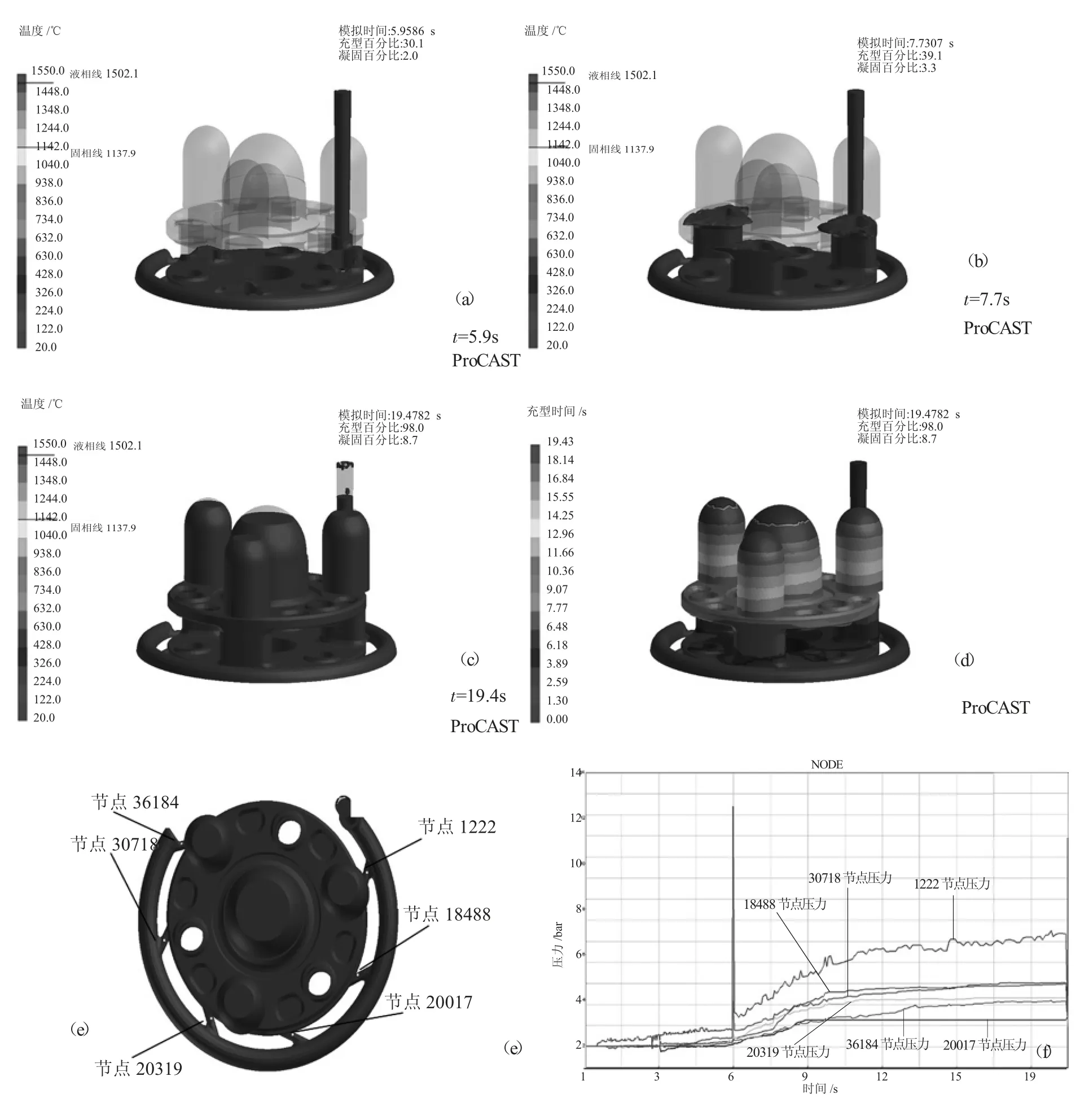

2.2 充型過程分析

對初始工藝方案的充型過程進行分析,本文選取了充型過程溫度場、充型時間和充型過程中的壓力變化,對鑄件充型過程進行分析。

圖3a、b、c 分別選取了t=5.9s、t=7.7s、t=19.4s時的充型過程溫度場圖。充型開始鋼液由底部內澆道流入型腔,當t=5.9s 時,如圖3a 所示,鑄件充型完成30%左右,下法蘭盤被充滿,鋼液溫度在1502.1~1550℃之間,溫度比液相線溫度高。如圖3b t=7.7s 時,鋼液充滿3 個腿腳支撐結構,時間不到2s,可見對于模具和砂箱的預熱,確保了鋼液在充型過程中具有較好的流動性。t=19.4s 時,鑄件充型完畢,此時從圖3c 中看出鋼液溫度穩定在1448~1550℃之間,說明鋼液在整個充型過程中溫度變化不大。由圖3d 充型時間圖可以看出,鑄件充型共用了19.43s,且同種顏色整體呈水平帶狀分布,即鑄件充型快速且平穩,鋼液液面波動小,鋼液未飛濺。鑄件由下至上順序逐層充型,整個充型過程層次性明顯,無明顯澆不足的現象,整體充型效果較好。由于型砂有強度極限,就要求從內澆道進入型腔的壓力不能高于型砂強度,所以本文在底部內澆道中選取了6 個點如圖3e 所示,并繪制了壓力變化曲線,從圖3f 可以看出,所選取的點壓力峰值為1.25MPa,小于型砂強度1.5MPa,故在澆注過程中不會出現夾砂缺陷。

圖3 初始工藝模擬結果

2.3 缺陷預測分析

鑄件完全凝固時間為81504s,凝固完成后,針對鑄件出現的縮孔、縮松缺陷,本文依據溫度變化和凝固場,對缺陷進行分析。

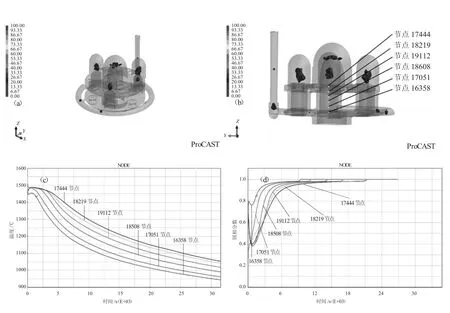

結合圖4a、b 可以看出,鑄件的縮孔、縮松缺陷分布在腿腳支撐結構與下法蘭盤的連接過渡區,在初始方案中已經設置了3 個圓柱形暗頂冒口,通過腿腳支撐結構作為補縮通道,對鑄件下半部分進行補縮。這里選取其中一個腿腳支撐結構,在其缺陷分布處由下至上等距選取6 個節點,并繪制出圖4d 溫度與圖4e 固相分數曲線,從圖4c中看出,凝固時間為1136s 時在鑄件出現缺陷的部位,形成了孤立液相區,由圖4d 看出凝固時間400~1200s,節點31046 的溫度高于節點8143、8373、14625,相同時間內圖4e 節點31046 的凝固率低于節點8143、8373、14625,即支撐結構由于中部區域壁薄率先凝固,一定程度上影響了圓柱形暗頂冒口的補縮效果,最終形成了缺陷。

圖4 初始工藝方案

3 工藝優化

3.1 工藝優化方案

鑄造時冒口區的凝固時間對鑄件質量有著較大的影響。冒口凝固時間過早,則會導致鑄件凝固順序不合理,冒口先于鑄件壁厚較厚的部位凝固。若凝固過慢,則致密性差,不滿足工藝要求。為實現鑄件整體由下至上順序凝固。針對原方案出現的鑄造缺陷以及工藝出品率低的情況,對工藝進行以下改進:一是將圓柱形暗頂冒口高度調整為300mm,以提高鑄件工藝出品率和致密性;二是在3 個腿腳支撐結構外壁設置保溫補貼(補貼材料為石棉),如圖5 所示,且經計算工藝改進后的鑄件工藝出品率為η=66.4%。

圖5 工藝優化后冒口改進和保溫補貼設置

3.2 工藝優化后的方案模擬結果

優化的工藝調整了冒口尺寸和設置了保溫補貼,其模擬結果如圖6。

經過工藝改進,由圖6a 看出鑄件本身的縮孔、縮松缺陷已經基本消除,鑄件質量有所提高,如圖6b 同樣選取了相同區域內的6 個節點,并繪制了圖6c 溫度與圖6d 固相分數曲線,同一時刻支撐結構由下至上溫度變高,且由下至上順序凝固,最終鑄件凝固時間縮短為31504s。

圖6 工藝優化后的模擬結果

4 結論

(1)優化前鑄件工藝出品率較低,模擬結果顯示在腿腳支撐結構與下法蘭盤連接過渡區出現了縮孔、縮松缺陷,且鑄件完全凝固時間過長。

(2)工藝優化后,補縮通道暢通,鑄件本身縮孔、縮松缺陷基本消除,工藝出品率有所提高,完全凝固時間相較于優化前大幅縮短,鑄件質量有所提高。