不同澆注工藝下氣缸蓋變形規律分析

王福祥,孫曉敏,陳秀明,王 超,杜紀柱,季 托

(1.濰柴動力股份有限公司 工藝工匠研究院,山東濰坊 261061;2.濰柴動力(濰坊)材料成型制造中心有限公司,山東濰坊 261199)

0 前言

隨著國家排放標準不斷升級,柴油發動機愈發要求高爆壓、輕量化,氣缸蓋的結構設計更加復雜、一體化程度更高,氣缸蓋壁厚越來越薄[1]。氣缸蓋結構復雜化、薄壁化給鑄造過程造成較大的難題,例如氣缸蓋在鑄造過程中更易產生縮松、縮孔、氣孔、變形等缺陷問題。目前,關于氣缸蓋的縮松、縮孔、氣孔等缺陷,很多學者[2,3]進行了研究分析,但針對氣缸蓋變形的問題,相關研究卻非常少見。

鑄造過程中的諸多工序會導致鑄件變形。鑄件變形原因大致分為兩類[4]:一類是外部變形,鑄造表現為鑄件焊補過程中應力變形[5]、受熱膨脹變形以及鑄件打箱清理過程中的機械變形;另一類變形為內部變形,主要表現為鑄造應力變形和熱處理應力變形,其中鑄造應力變形更為突出。鑄造應力變形主要是指在鑄件凝固過程中因凝固先后順序不同、凝固速率不同產生鑄造應力,在后續打箱清理過程中釋放出來從而導致鑄件變形[6]。本文以本公司某款氣缸蓋為研究對象,運用CAE 仿真分析,并結合生產實際情況,統計不同澆注工藝下氣缸蓋變形情況,分析澆注工藝對氣缸蓋變形規律的影響。

1 澆注工藝設計

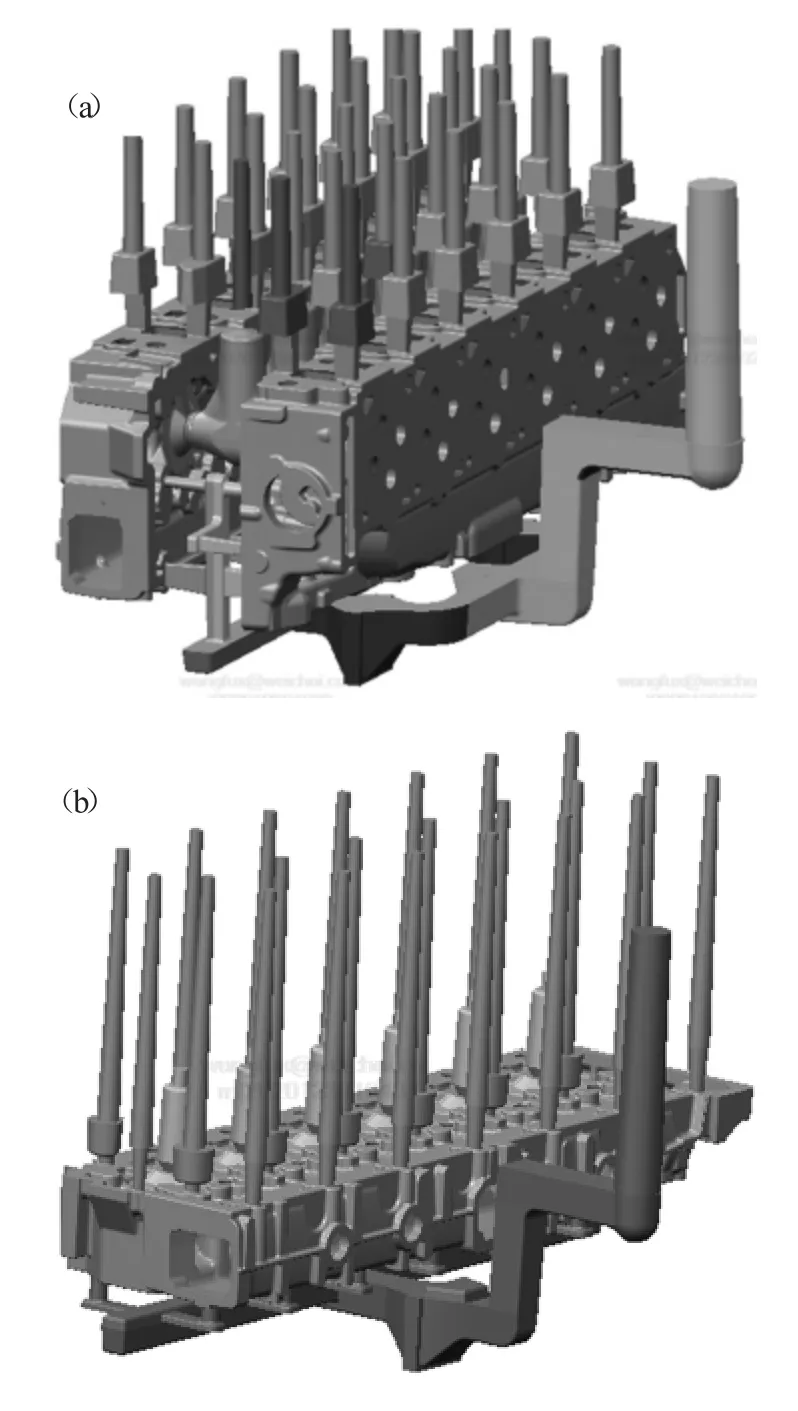

該氣缸蓋尺寸為1110mm×320mm×136mm,毛坯凈重166kg,為我公司現在開發的高速機產品。結合生產經驗與材質要求,在澆注工藝設計時作兩種設計方案。一種方案為立澆工藝,一箱兩件,兩鑄件對向放置,在噴油器孔位置布置三通發熱保溫冒口,冒口熱模數為3.8cm。立澆工藝方案如圖1a 所示,類型為先封閉后開放式,阻流面積為3900mm2,澆口比[7]S直:S阻:S內=1.1:1:1.9。另一種方案為平澆工藝,一箱一件,在氣缸蓋噴油器孔上方位置布置發熱保溫冒口,冒口模數為2.2cm。平澆工藝方案如圖1b 所示,類型同樣為先封閉后開放,阻流面積為2300mm2,澆口比S直:S阻:S內=1.1:1:1.9。

圖1 澆注工藝設計

2 仿真分析

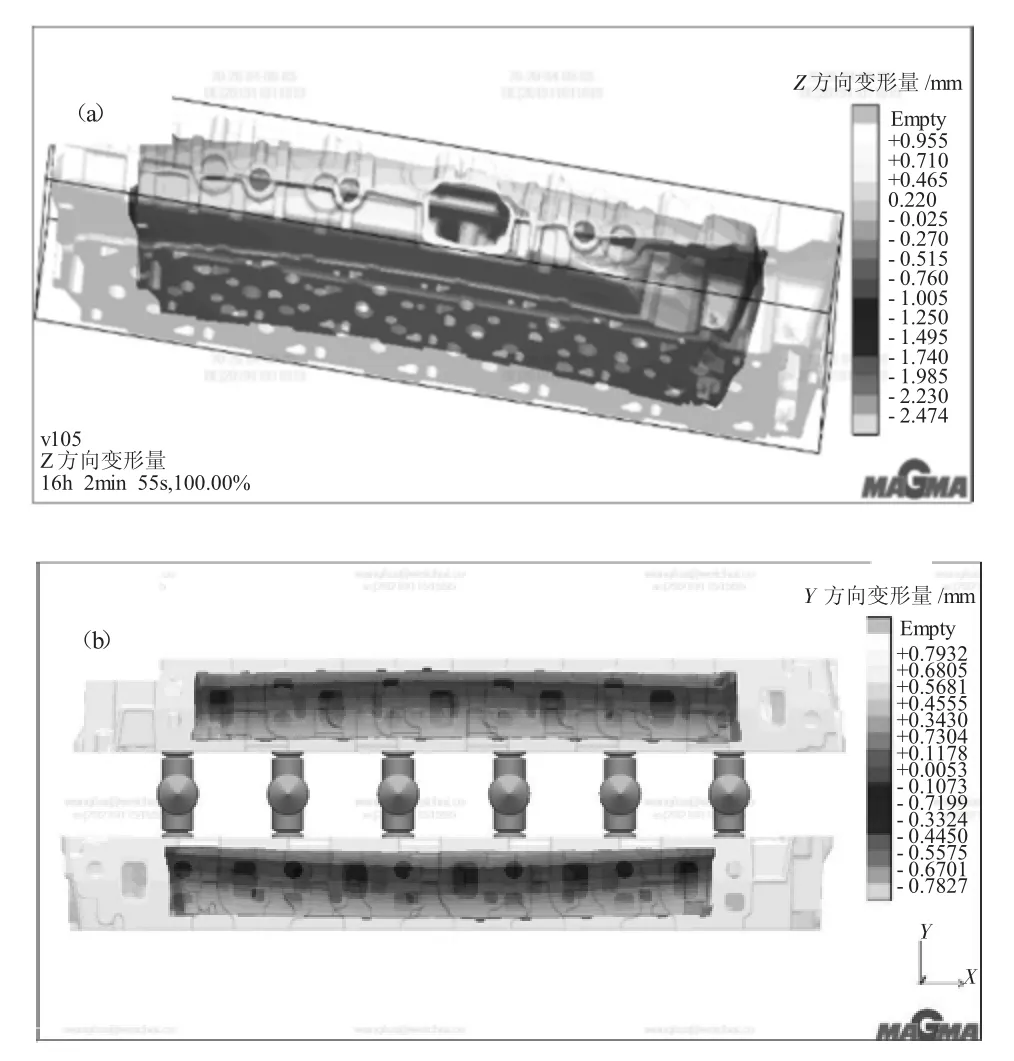

針對不同澆注工藝下的鑄件變形,利用MAGMAsoft 軟件進行仿真模擬。模擬參數設置與實際生產過程接近,具體參數為:澆注溫度為1430℃,潮模砂造型工藝,打箱時間統一設定為10h。計算過程中計算模型網格數為600 萬,其中鑄件及澆注工藝網格數設置為60 萬。不同澆注工藝下,鑄件變形模擬結果如圖2 所示。不難發現,平澆工藝下氣缸蓋變形呈現“中間凸、兩端凹”趨勢,而立澆工藝下氣缸蓋變形趨勢相反,呈現為“中間凹、兩端凸”。

圖2 不同澆注工藝下鑄件變形趨勢

3 生產驗證

3.1 測量設備與方法

本測量使用氣缸蓋為經過兩種不同澆注工藝下生產出來的同批次毛坯,澆注溫度為1425~1430℃,打箱時間為10h,其他工序處理過程均相同。氣缸蓋變形量測量設備使用的是三坐標劃線測量機,測量精度為(0.03±0.03)L/mm,設備如圖3 所示。

圖3 三坐標劃線測量機

測量具體操作流程:

(1)將氣缸蓋毛坯上平面朝下放置在測量轉臺上,以3 處底平面加工定位點(三角位置)為水平零點,通過劃線機調整水平,直至3 處加工定位點高度差在0.1mm 以內。

(2)從氣缸蓋前端開始,每間隔150mm 左右在氣缸蓋寬度方向選取2 個不同位置點(圓圈位置)進行高度測量,并記錄。長度方向約選取8 個位置點。

(3)重復以上步驟2,直至上述所有位置點測量完成,測量位置點如圖4 所示。

圖4 氣缸蓋底平面測量位置點

3.2 變形結果分析

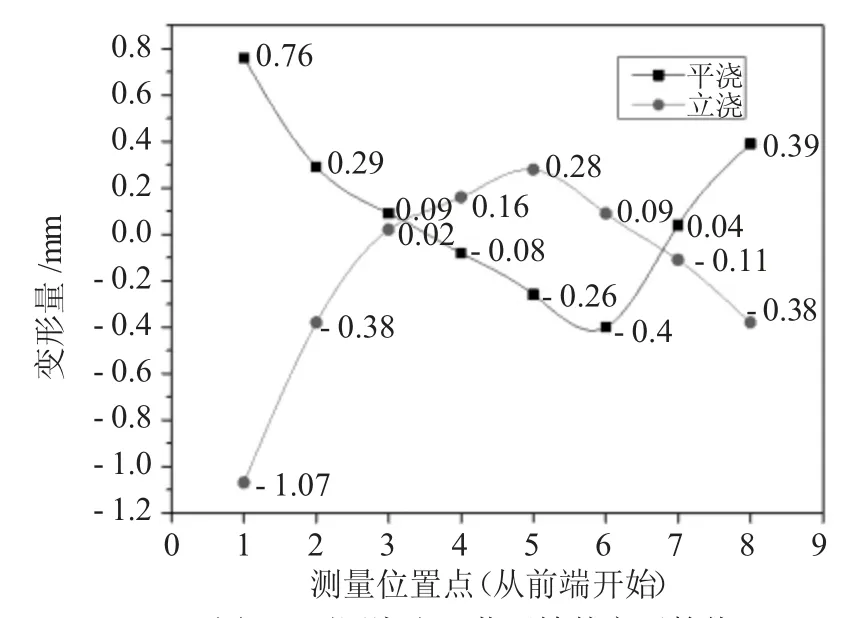

不同澆注工藝下氣缸蓋變形趨勢如圖5 所示。不難看出,立澆工藝下鑄件呈現“兩端凹、中間翹”的變形趨勢,氣缸蓋最大變形量為1.36mm 左右。平澆工藝下,鑄件變形趨勢相反,呈現“兩端翹、中間凹”,氣缸蓋最大變形量在1.15mm 左右。兩種澆注工藝下氣缸蓋變形量均滿足生產使用條件,但氣缸蓋變形趨勢恰好相反,這與CAE 仿真模擬結果相吻合。

圖5 不同澆注工藝下鑄件變形趨勢

應力是引起鑄件變形的根本原因[8],機械阻礙應力和熱應力是兩大主要分類,機械阻礙應力通常經過振動落砂后方可消除,而由凝固過程中各部位溫度不一致導致的熱應力往往較難控制,需要重點關注。不同澆注下,鑄件相同位置的溫度場不同,相同位置的收縮傾向也不相同。平澆工藝下,發熱冒口與內澆道布置在鑄件上平面和底平面,溫度場更加均衡,熱應力相對較小。立澆工藝下,發熱冒口與內澆道均布置在鑄件上平面,鑄件上下兩面溫度場差異大,熱應力較大,從而變形趨勢更加明顯。

4 結論

結合CAE 仿真模擬分析及實際生產驗證,得出結論如下:

(1)不同澆注工藝下氣缸蓋變形趨勢相反。平澆工藝下鑄件變形趨勢呈現“兩端凸、中間凹”,立澆工藝下鑄件變形趨勢相反,呈現“兩端凹、中間凸”。

(2)熱應力是引起氣缸蓋變形的根本原因。兩種澆注下鑄件變形量均在1.5mm 以內,滿足實際生產使用條件。