不同鈍化體系用于鋁極耳的可行性探討

趙琦,劉海忠,李寧,黎德育,徐衍嶺,*

(1.哈爾濱工業大學化工與化學學院,黑龍江 哈爾濱 150001;2.深圳市達俊宏科技股份有限公司,廣東 深圳 518108)

鋰離子電池的正極極耳一般使用金屬鋁,因為鋁的導電性好,在較高的電位下鋁比銅具有更穩定且更小的極化電位范圍,不易與 Li發生合金化反應,化學穩定性好,更適合用作鋰離子電池的正極極耳[1-2]。鋁在空氣中時表面會生成一層5 ~ 200 nm厚的氧化膜[3],這種膜層薄而疏松,耐蝕性較差。而動力電池常用的電解質溶液──六氟磷酸鋰(LiPF6)在電池工作時易分解出HF[4],HF對電池內部組件有很強的腐蝕性,未經處理的鋁極耳長期處于其中,容易被腐蝕,引起電池脹氣、漏液等問題,影響電池的使用壽命。

為提高金屬極耳的耐蝕性、極耳膠結合力等性能,在使用前要對其表面進行鈍化。鋁極耳對表面鈍化膜的要求較高,在保證較好耐蝕性的同時還應有一定的導電性,因此膜層不宜過厚,否則會增大電解質與電極界面離子傳導的壁壘,降低電池的功率。金屬極耳表面鈍化根據成膜主劑不同可分為鉻酸鹽鈍化、三價鉻鈍化和無鉻鈍化。近年來,由于RoHS指令限制了鉻酸鹽的使用[5],因此鈍化工藝逐漸轉向三價鉻和無鉻鈍化。

本文將鋁合金鈍化用的鉻酸鹽、三價鉻、鉬酸鹽和鋯–鈦鹽體系應用在鋁極耳表面,通過極化曲線測試、電化學阻抗譜測試、中性鹽霧試驗、電解液浸泡試驗、極耳膠剝離強度測試及極耳導電率測試,研究了不同的鈍化工藝對鋁極耳的耐蝕性、導電率等性能的影響,探討了這些工藝用于鋁極耳表面處理的可行性。

1 實驗

1.1 試樣制備

鋁極耳試樣由深圳達俊宏科技股份有限公司提供,尺寸為80 mm × 60 mm × 0.02 mm,極耳膠使用日本凸版印刷的三層極耳白膠,規格為10 mm × 0.01 mm。

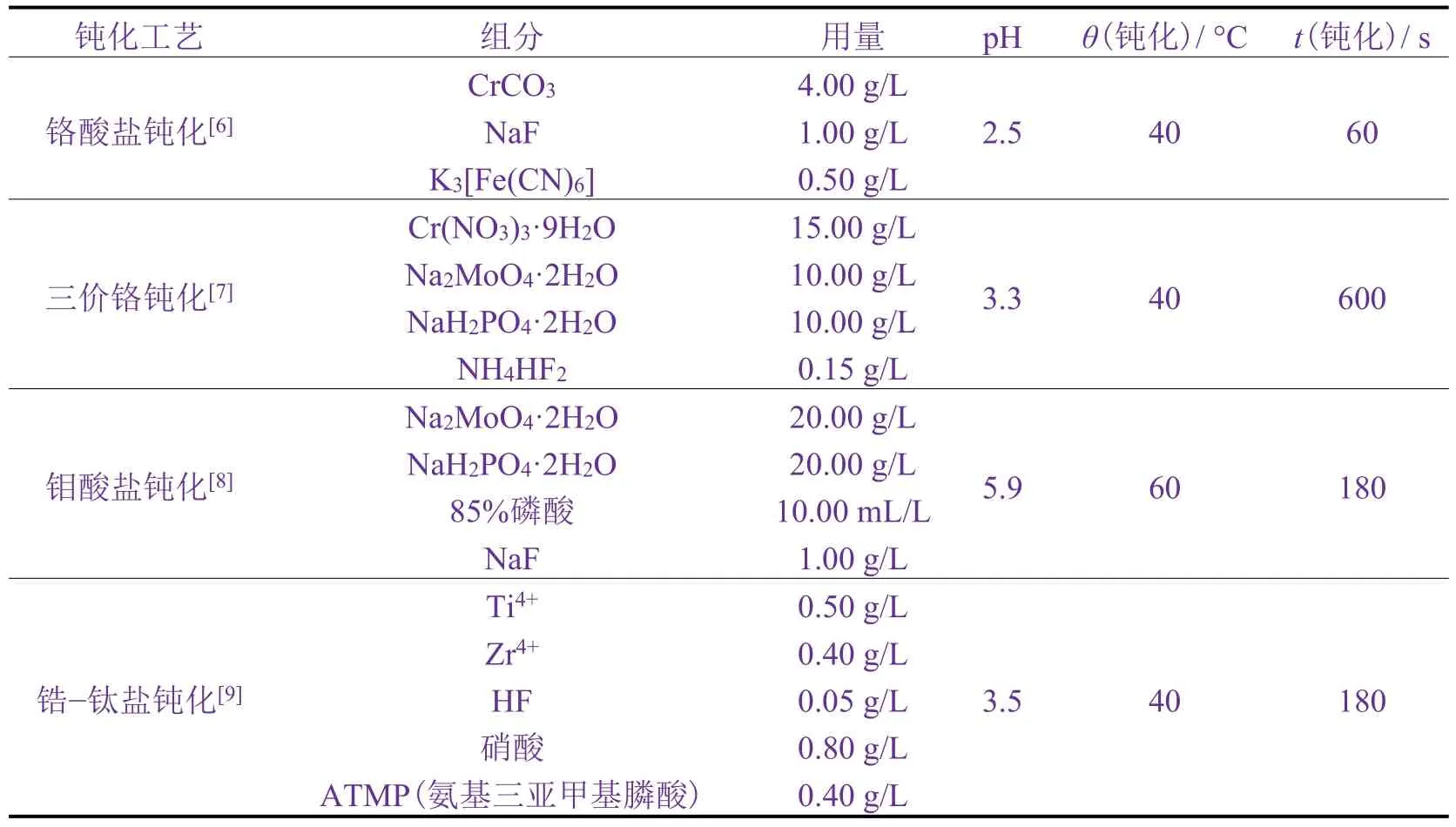

先將鋁極耳置于含Na3PO4、Na5P3O10、Na2CO3等物質的除油液中,在室溫和電流密度2 A/dm2的條件下電解除油60 s,再采用400 mL/L硝酸溶液于室溫下酸洗活化10 ~ 20 s。不同鈍化工藝的參數見表1。

表1 不同鈍化工藝的參數Table 1 Parameters of different passivation processes

1.2 測試方法

電化學測試均在上海辰華CHI760E電化學工作站上進行,采用三電極體系,以待測試樣為工作電極(有效面積為3.14 cm2),輔助電極為鉑電極,參比電極為飽和甘汞電極(SCE),電解質是pH = 7的3.5%NaCl溶液,溫度為室溫。塔菲爾(Tafel)曲線測試的電位范圍為開路電位±0.25 V,掃描速率為0.001 V/s。電化學阻抗譜(EIS)測試的頻率范圍從100 000 Hz到0.01 Hz,振幅為10 mV。電化學測試前,先將試樣浸泡在溶液中20 min,待開路電位穩定后再測量。

中性鹽霧(NSS)試驗根據GB/T 10125–2012《人造氣氛腐蝕試驗 鹽霧試驗》進行,時間為168 h。

采用常州金艾聯科技電子有限公司生產的JK2512B直流低電阻測試儀測試鈍化后極耳不同位置的多點電阻,取平均值。根據公式ρ=RA/L計算鋁極耳的電阻率ρ,式中R為極耳的平均電阻,A為極耳的截面積,L為極耳長度。

采用極耳膠熱平壓機和萬能材料試驗機進行極耳膠剝離強度試驗。首先在熱平壓機中將鈍化后的極耳與極耳膠壓合,熱封溫度(140 ± 2) °C,壓力(0.2 ± 0.1) MPa,熱封時間5 ~ 15 s。然后將與極耳膠封裝好的極耳完全浸入鋰離子動力電池的電解液(由1 mol/L LiPF6溶于質量比為1∶1的碳酸乙烯酯和碳酸二甲酯混合液中所得)中,85 °C恒溫24 h。取出極耳后清洗干凈,觀察極耳膠與極耳的結合處有無氣泡或開膠。使用萬能材料試驗機測試電解液浸泡前后極耳膠的剝離強度,剝離速率為50 mm/min。

2 結果與討論

2.1 不同鈍化體系對鋁極耳耐蝕性的影響

2.1.1 中性鹽霧試驗

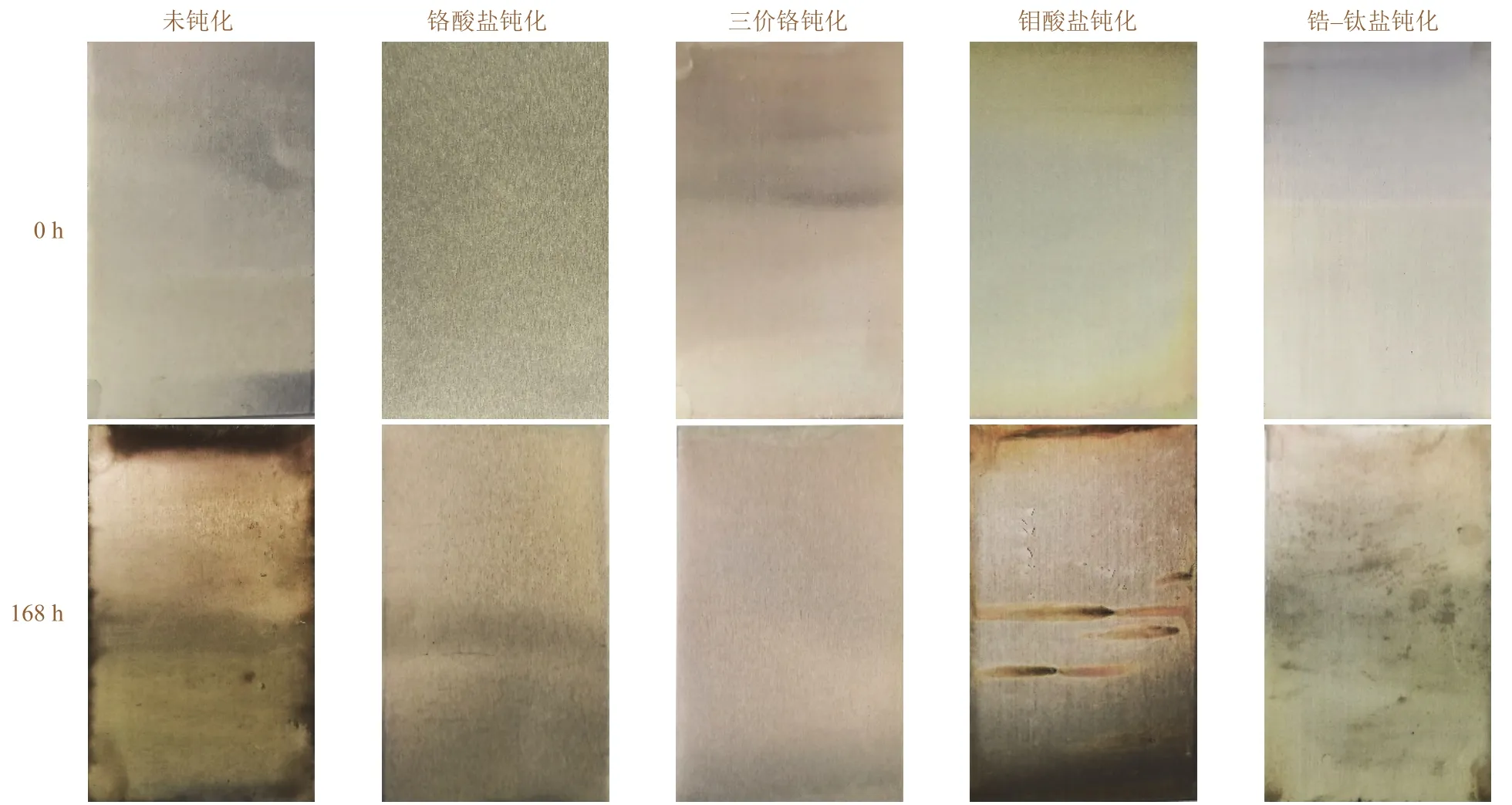

從圖1可知,未鈍化試樣在經過168 h的NSS試驗后表面不再光亮,覆蓋有黑色腐蝕產物,有點蝕坑存在,表面超過 90%的面積發黑;鉻酸鹽鈍化和三價鉻鈍化試樣在經過 168 h的 NSS試驗后,表面依然光亮、無缺陷,未發現有腐蝕產物;鉬酸鹽鈍化試樣在NSS試驗結束后的表面狀態與未鈍化試樣類似,表面大部分區域被腐蝕,覆蓋有黑色的腐蝕產物,尤其是邊緣腐蝕更嚴重;鋯?鈦鹽鈍化試樣經168 h的NSS試驗后,表面輕度腐蝕,腐蝕面積分數約為20%。

圖1 不同體系鈍化后的鋁極耳在NSS試驗前后的外觀Figure 1 Appearance of aluminum tabs passivated by different processes before and after NSS test

由NSS試驗結果可知,鉻酸鹽和三價鉻鈍化可以顯著提高鋁極耳的耐蝕性,使鋁極耳在中性鹽霧試驗168 h后不發生腐蝕。鉬酸鹽鈍化和鋯?鈦鹽鈍化對提高鋁極耳耐蝕性的效果較差,鉬酸鹽鈍化的鋁極耳在中性鹽霧試驗48 h后已有點蝕發生,鋯?鈦鹽鈍化的鋁極耳在120 h后出現點蝕,兩者的耐蝕性都不如鉻酸鹽鈍化和三價鉻鈍化。

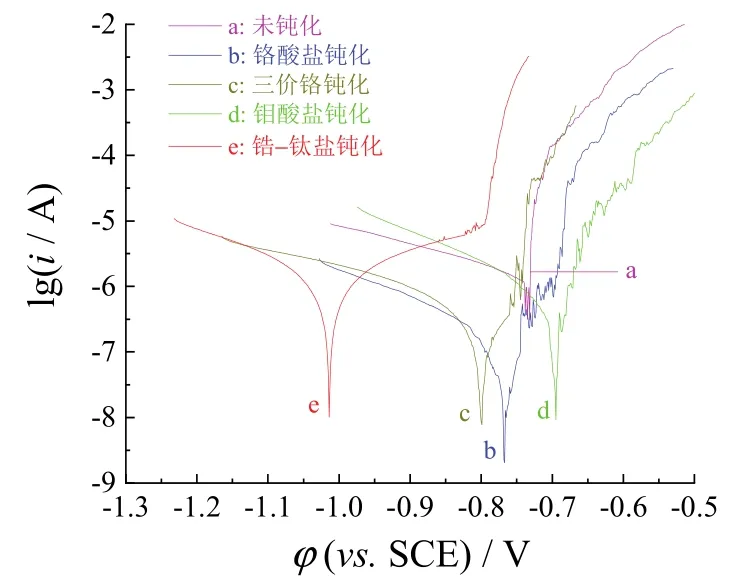

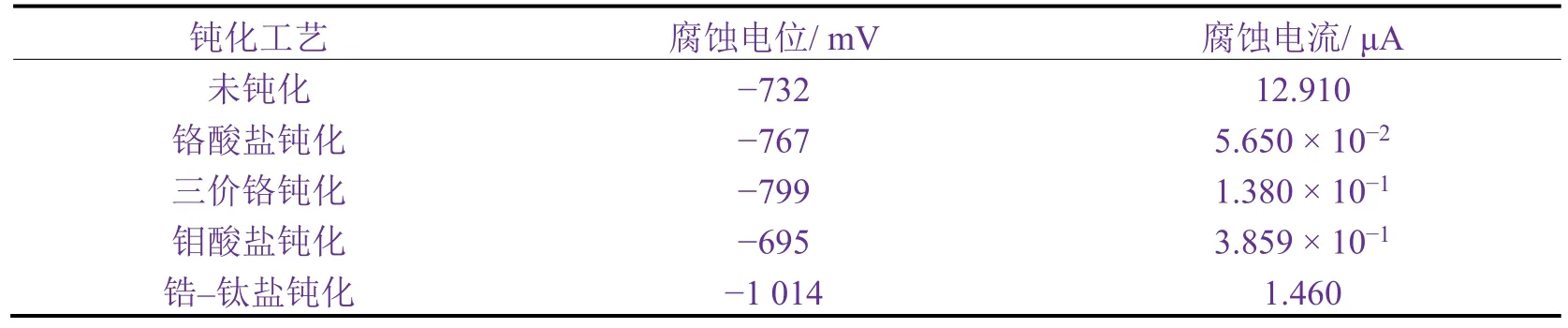

2.1.2 極化曲線測試

從圖2和表2可以看出,4種鈍化工藝都不同程度地降低了鋁極耳的腐蝕電流,說明鋁極耳經鈍化處理后耐蝕性都有所提升。其中三價鉻鈍化、鉬酸鹽鈍化和鋯–鈦鹽鈍化試樣的腐蝕電流相差不大,鉻酸鹽鈍化試樣的腐蝕電流相比于未鈍化試樣,降低得最為顯著,從12.91 μA降低到5.650 × 10?2μA,表明鉻酸鹽鈍化可以顯著提高鋁極耳的耐蝕性,另外3種鈍化工藝的改善效果稍差。

圖2 不同體系鈍化后鋁極耳在3.5% NaCl溶液中的Tafel曲線Figure 2 Tafel plots in 3.5% NaCl solution for aluminum tabs passivated by different processes

表2 圖2中Tafel曲線擬合所得的電化學腐蝕參數Table 2 Electrochemical corrosion parameters fitted from the Tafel plots in Figure 2

2.1.3 電化學阻抗譜測試

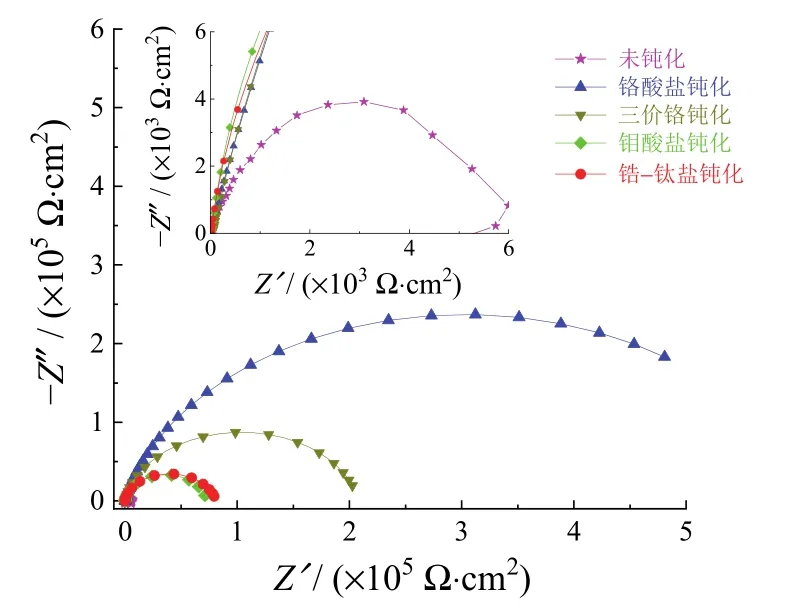

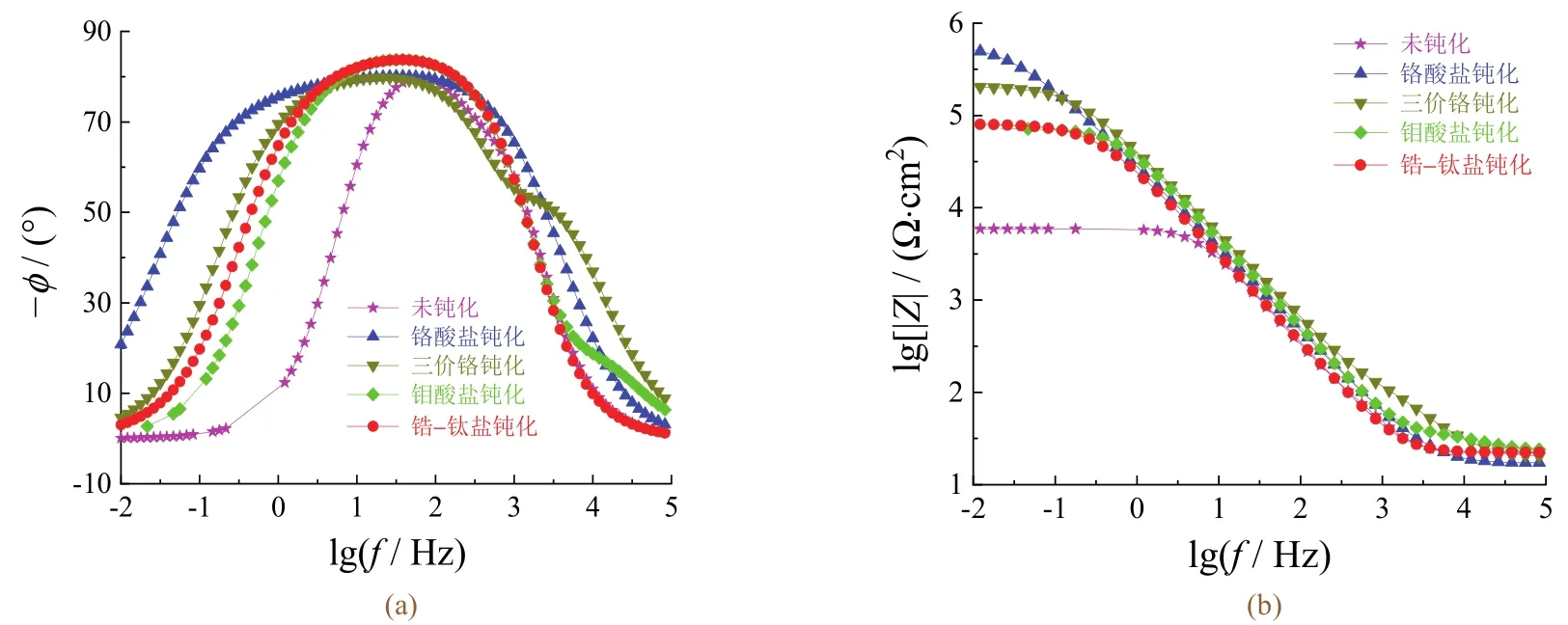

由圖3可知,經不同體系鈍化后,鋁極耳在3.5% NaCl溶液中的Nyquist圖都呈現壓扁的圓弧狀,表明電荷傳遞步驟很有可能是控制步驟,且存在不止1個時間常數。由圖4a可知,鉻酸鹽鈍化試樣的相位角Bode圖出現了1個較寬的平臺峰,由文獻[10]得知,此時鉻酸鹽鈍化膜相當于電阻很高的有機隔絕層,而從圖4b可知,鉻酸鹽鈍化膜在0.01 Hz時的阻抗模接近6 × 105Ω·cm2。

圖3 不同體系鈍化后鋁極耳在3.5% NaCl溶液中Nyquist圖Figure 3 Nyquist plots for aluminum tabs in 3.5% NaCl solution after being passivated by different processes

圖4 不同體系鈍化后鋁極耳在3.5% NaCl溶液中Bode相圖(a)和Bode模圖(b)Figure 4 Bode phase plots (a) and Bode modulus plots (b) for aluminum tabs in 3.5% NaCl solution after being passivated by different processes

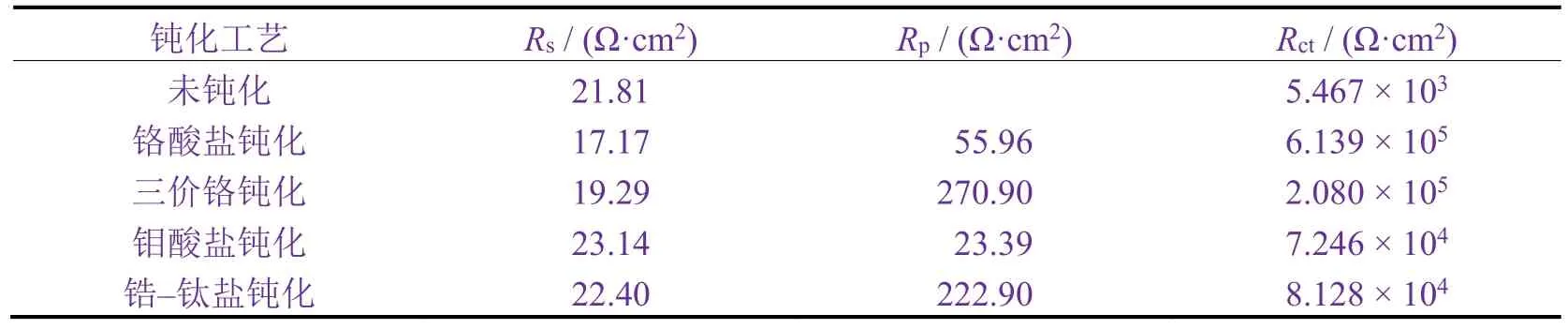

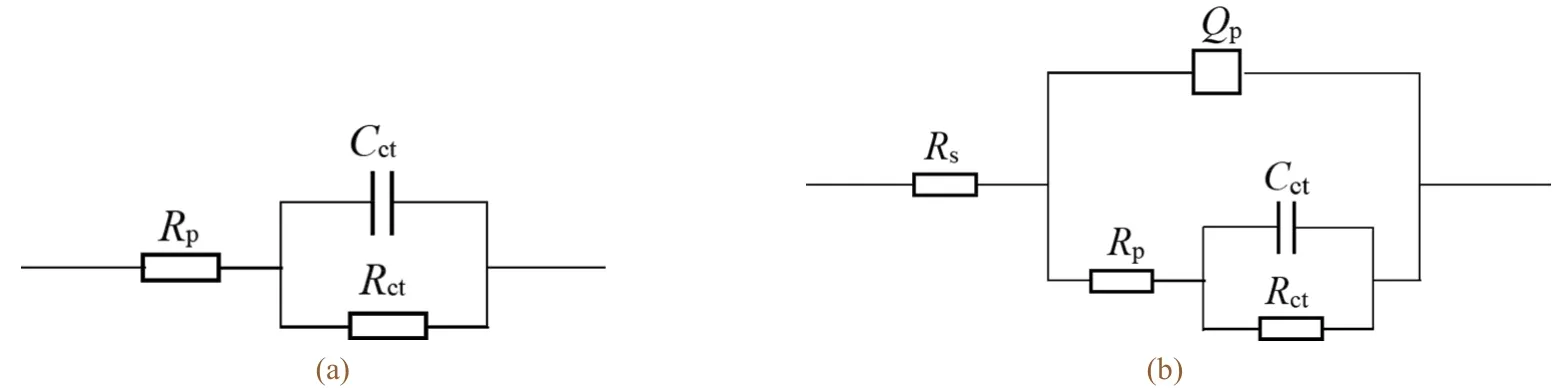

采用ZSimpWin軟件對未鈍化和鈍化試樣的EIS譜圖進行擬合,等效電路如圖5所示,其中Rs為電解液電阻,Rp為微孔電阻,Rct為電荷轉移電阻(可直觀反映膜層阻擋腐蝕介質的能力),Cct為鈍化膜的雙電層電容,Qp為鈍化膜微孔的雙電層電容。由表3給出的擬合結果可知,經過不同體系鈍化后鋁極耳的Rct都增大,特別是鉻酸鹽鈍化試樣,其Rct是未鈍化試樣的112倍,說明鉻酸鹽鈍化在提高鋁極耳耐蝕性方面明顯優于其他3種鈍化體系。其次是三價鉻鈍化試樣,其Rct是未鈍化試樣的38倍;鉬酸鹽和鋯–鈦鹽鈍化試樣的Rct分別為未鈍化試樣的13倍和15倍,對耐蝕性的改善效果較差。以上結果與中性鹽霧試驗和極化曲線測試的結果一致。

表3 不同體系鈍化后鋁極耳在3.5% NaCl溶液中的EIS譜圖的擬合數據Table 3 Data fitted from EIS spectra of aluminum tabs in 3.5% NaCl solution after being passivated in different systems

圖5 未鈍化(a)和鈍化(b)試樣的等效電路Figure 5 Equivalent circuits for unpassivated (a) and passivated (b) aluminum tabs

2.2 不同鈍化體系對鋁極耳導電性的影響

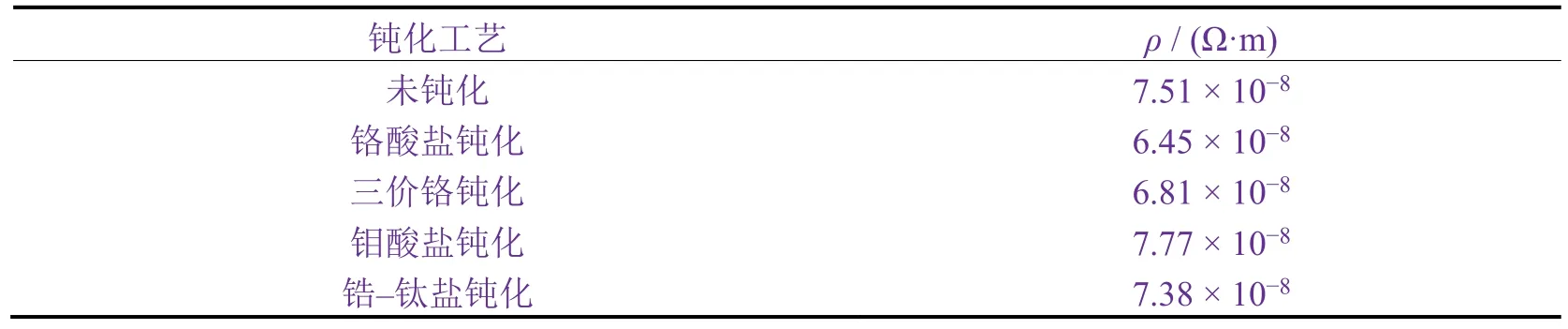

鋁極耳的電阻率能夠反映其導電性的強弱。由表4可知,鉻酸鹽鈍化和三價鉻鈍化后,鋁極耳的電阻率略降,說明這2種鈍化膜都能在一定程度上提高鋁極耳的導電性。相對而言,鉻酸鹽鈍化的效果更佳。另外2種體系鈍化對鋁極耳導電性的影響不大。

表4 不同體系鈍化后鋁極耳的電阻率Table 4 Resistivity of aluminum tabs after being passivated by different processes

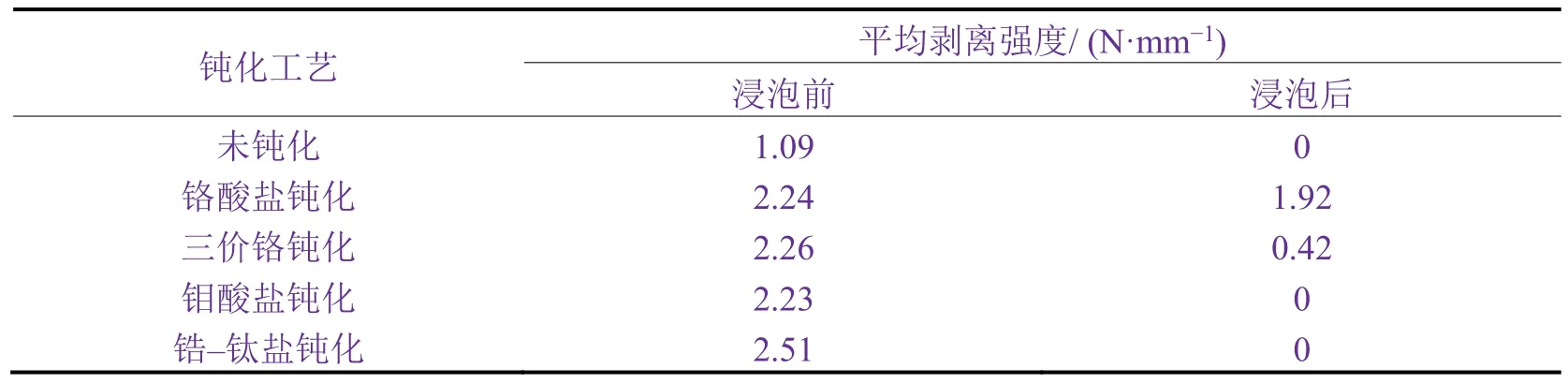

2.3 不同鈍化體系對鋁極耳結合力的影響

從表5可知,經不同體系鈍化后鋁極耳的平均剝離強度都顯著提升。但在85 °C的LiPF6電解液中浸泡24 h后,未鈍化試樣、鉬酸鹽鈍化和鋯?鈦鹽鈍化試樣都出現了極耳膠與極耳分離的現象,只有鉻酸鹽鈍化和三價鉻鈍化的試樣未開膠,但兩者的平均剝離強度都降低。由此可知,鈍化處理可以提高極耳表面的結合力,但電解液浸泡會降低極耳與極耳膠的結合力。相對而言,鉻酸鹽鈍化試樣的耐電解液性能最好,在85 °C的LiPF6電解液中浸泡24 h后,其平均剝離強度只降低了14.3%。

表5 不同體系鈍化后鋁極耳與極耳膠的平均剝離強度Table 5 Average peel strength of aluminum tabs to tab glue after being passivated in different systems

3 結論

通過極耳耐蝕性、導電性及結合力測試,探討了不同鈍化體系用于鋰離子動力電池鋁極耳表面處理的可行性。結果表明,采用不同體系鈍化均能在一定程度上提高鋁極耳的耐蝕性、導電性及其與極耳膠的結合力。其中,采用鉻酸鹽體系鈍化后鋁極耳的各項性能最好。綜合鋰離子動力電池對極耳性能的要求,認為鉻酸鹽體系是目前最適合應用于鋁極耳表面鈍化工藝。

目前來看,在鋁極耳表面處理領域還沒有能夠完全取代鉻酸鹽鈍化的工藝。但隨著對鈍化機理和工藝的不斷探索,極耳表面鈍化工藝將向操作簡單、綠色環保、成本低的無鉻鈍化方向發展。