基于放礦理論的礦巖混合散體回采技術研究

詹進,彭躍金,陸錦濤

(1.長沙礦山研究院有限責任公司,湖南 長沙 410012;2.國家金屬采礦工程技術研究中心,湖南 長沙 410012)

0 引言

鉛鋅資源是我國重要的礦產資源,在制造業領域具有重要地位,由于礦產資源的日漸枯竭,許多礦山逐漸向深部勘探發展,針對淺部由于技術條件及開采手段單一而造成的殘礦資源,均在制定安全高效的回采方案,為充分回采殘礦資源、提高礦山企業經濟效益以及延長礦山服務年限開辟了一條重要途徑。然而,由于井下制約安全開采的因素較多,井下條件錯綜復雜,必須經過充分的科學論證,制定相應的安全對策,方能確保資源的安全回采。近年來,大量學者針對此類問題開展了大量研究。王平等[1]基于隨機介質放礦理論,研究了合理的放礦體高度及合理的覆蓋層厚度,使得礦石回采率和廢石混入率都取得較優水平;張宗生等[2]基于端部放礦理論,計算了礦巖散體顆粒運動跡線方程、移動概率密度方程,為采場設計及放礦提供了理論指導;劉振東等[3]基于隨機介質放礦理論,視端部放礦時的放出體為旋轉體,推導了端部放礦時貧化率和損失率的計算公式;陶干強等[4]基于隨機介質放礦理論的散體流動參數試驗,較好地反映了崩落礦巖的流動特性,增強了隨機介質放礦理論的工程適用性。吳世平等[5?6]針對橢球體放礦理論的缺點與不足進行了理論重構;劉光清等[7]針對具體礦山企業,采用數值模擬研究的方式進行了殘礦回采安全性分析,對礦山安全生產起到了良好的效果;其他相關學者[8?10]也進行了大量研究。本文基于某鉛鋅礦礦巖混合散體等問題開展相關研究,為礦山安全高效生產,合理回采礦石,減少礦石貧化,增加企業效益起到良好效果。

1 礦巖混合散體現狀分析

某鉛鋅礦在礦區內圈定了3 條礦帶(Ⅰ號、Ⅱ號、Ⅲ號),均為急傾斜礦體,傾角為60°~80°,厚度數米到40 多米,平均厚度為28 m,礦體連續性較差。礦化形式主要為浸染狀鉛鋅礦石、細脈狀-網狀鉛鋅礦石,次為角礫狀鉛鋅礦石、團塊-塊狀鉛鋅礦石、星散浸染狀鉛鋅礦礦石、斑點狀鉛鋅礦礦石,鉛鋅品位為4%左右。礦體本身的穩固性較好,局部不穩固,礦體下盤的礦巖邊界上存在一條斷層破碎帶,局部位置的上盤破碎帶遠離礦巖邊界。夾石主要為白云巖,其次為碎屑巖。南部Ⅱ號礦體上盤圍巖結構較好,允許一定面積的暴露,由于受構造影響,礦體下盤圍巖結構較差,不允許有較大面積的暴露;北部Ⅲ-1 號礦體下盤圍巖主要是白云巖和黑色破碎帶,前者穩固到中等穩固,后者不穩固到極不穩固,上盤主要為麥地坪組白云巖,穩固性較好,允許有較大面積的暴露;Ⅲ-2、Ⅲ-3號礦體上盤主要為粉砂巖,結構很差,不允許較大面積的暴露,下盤絕大多數圍巖結構較好,允許較大面積以及較長時間的暴露。

1.1 開采現狀分析

礦山6-2 中段27~31 線采場采用淺孔留礦法進行回采,回采過程中為確保安全,6-2 中段27~29 采場上部留有10 m 左右的頂柱(據推算,頂柱礦量約1.3 萬t,品位約為7%),礦體崩落后在集中放礦過程中,27~29 線的上盤圍巖出現了大面積冒落,且27 線以南頂柱全部垮塌,27~29 線頂柱出現了部分垮塌。由于27~31 線采場采用底部漏斗放礦結構,致使在放出少量礦石后垮落的粉砂巖隨即混入礦堆,將采場內崩落的礦石隔開,導致采場內崩落的大量礦石無法放出。據推算,采場內約有3 萬t 左右的礦巖混合散體,平均品位約3.5%。

據礦山資料,在6-2 中段27~29 線采場下方的6-3 中段27~31 線采場已回采至2734 m 標高(距6-2 中段底板2748 m 標高約15 m),考慮到6-2 中段27 線~31 線采場內的存窿礦石還未放出,礦山在6-3 中段27~31 線采場回采至2734 m 標高時,停止了回采,目前6-3 中段27~31 線采場還有存窿礦石3000 t 左右,頂柱礦量大約4 萬t,平均品位約5%。針對上述開采現狀,對6-2 中段礦巖混合散體及6-3 中段頂柱進行分析,并做出基本預測及初步回采方案。

1.2 基于放礦理論的散體形態預測

基于上述開采現狀,可以看出目前采場內已形成完整放出體,放出體是從采場放出的礦石在原礦石堆積體中占有的形體,當原堆積體尺寸不限制時放出體的形態總是呈近似橢球體,所以也稱為放出橢球體。

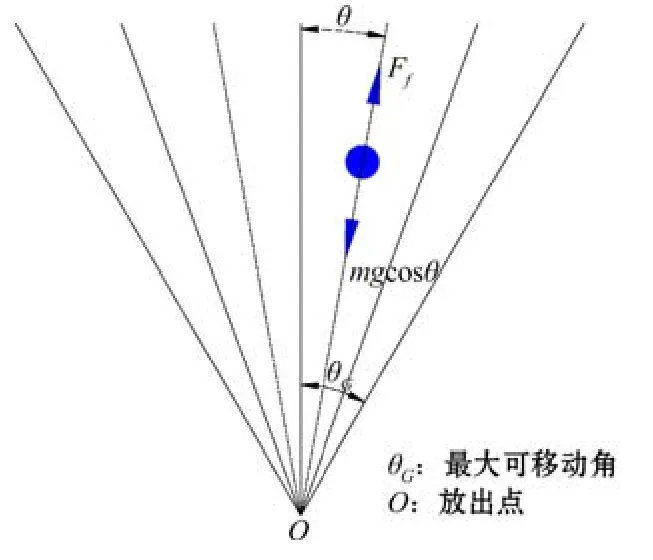

6-2 中段27~29 線采場內的存窿礦石為礦巖混合散體,礦石上盤及頂部覆蓋有大量冒落的粉砂巖,粉砂巖平均塊度粒徑遠遠小于崩落礦石塊度,根據隨機介質放礦理論,礦巖混合散體可視為一種“隨機介質”,將礦巖混合散體放出過程視為一個隨機過程。從統計及概率學觀點描述散體內部的移動規律,即顆粒由概率較小的位置向概率較大的位置移動。散體顆粒在角度為θ的移動跡線受力情況如圖1 所示。

圖1 散體移動跡線

假定散體顆粒僅受重力及摩擦力作用且為連續運動過程,則可得到其運動方程為:

式中,最大可移動角θG取決于礦巖散體內摩擦角φ0,。

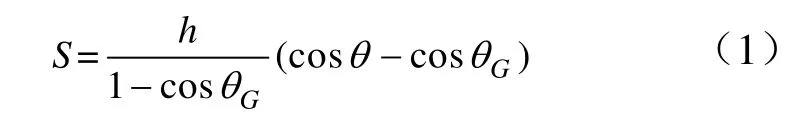

由礦山資料及式(1)可知,取放出高度h=30 m,θG=35°,得到放出體形態如圖2 所示,由圖2 可以看出,放出體呈近似橢球體形狀,放出體最寬部位位于上半部分。

圖2 放出體理論形態

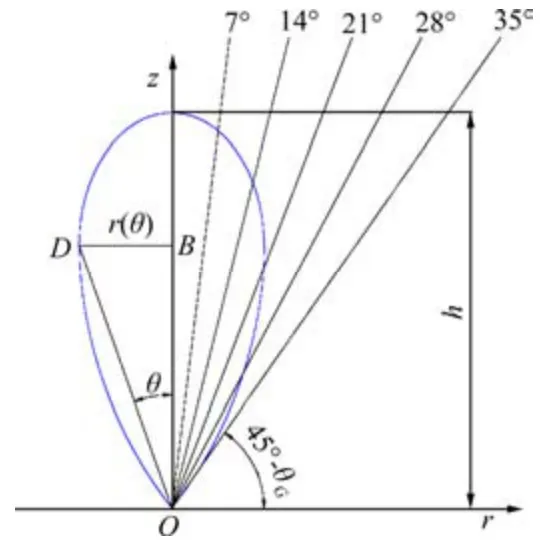

由礦山資料可知,6-2 中段27~29 線采場實際生產是以爆破漏斗下的出礦穿脈進行放礦,在放礦口上部存在喇叭口結構,喇叭口最寬處位置位于底板上方12 m 左右。根據上述理論分析可知,喇叭口最寬位置處于放出體最寬位置下方,而漏斗喇叭口與邊壁之間存在空腔,這為上盤粉砂巖垮落留下了空間,在粉砂巖垮落后填滿空腔,導致與礦石發生混合,如圖3 所示。由散體移動規律可知,顆粒由概率較小的位置向概率較大位置移動,在前期放礦過程中,上盤垮落的粉砂巖細小顆粒會沿邊壁向下移動混入礦石中,所以在下部進行放礦顯然是不合理的。因此,結合上述理論分析針對6-2 中段27~29 線采場混合散體進行了出礦技術方案研究。

圖3 推測放出體與漏斗形態關系

2 技術方案及預期效果

結合上述分析結果及現場勘探,在6-2 中段底部漏斗放礦并不理想,故針對6-2 中段礦巖混合散體決定在礦體下盤開拓斜坡道及脈外運輸巷等工程進行出礦,具體方案如下:

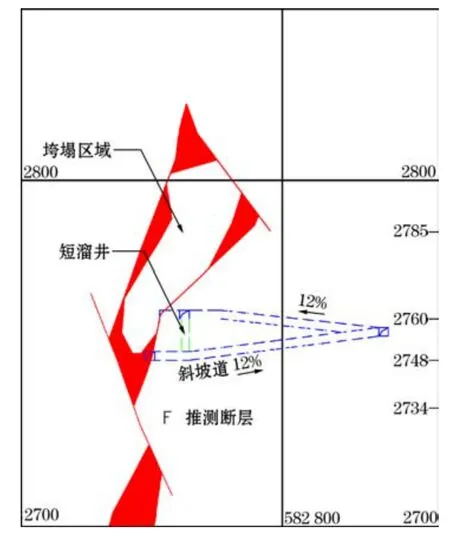

(1)據礦山資料可知,礦體下盤暫無工程,故在6-2 中段礦體下盤附近選取合適位置施工一條斜坡道至2760 m標高。6-2中段底板標高為2748 m,斜坡道坡度為12%,即向上抬高12 m 后進行相關工程布置。

(2) 在27~29 線之間施工下盤脈外運輸平巷,脈外運輸平巷距礦體下盤10 m 左右,先施工一條出礦穿脈至下盤礦體進行探礦,若探礦結果理想,則沿下盤每隔8 m 施工一條出礦穿脈至礦石堆。

(3)結合礦山實際生產中存在機械配套設施落后,礦車運礦效率低等問題,擬在礦體下盤施工一條短溜井至2748 m 標高,采用鏟運機將存窿礦石運至溜井后,礦車在6-2 中段運輸平巷裝車運礦。

(4)因存窿礦石屬于礦巖混合散體,故存在一定的貧化損失,所以需要在出礦過程中跟蹤取樣,待各出礦穿脈出礦品位低于2%時即停止出礦。圖4 為6-2 中段現場工程布置。

圖4 6-2 中段工程布置

根據以上理論分析及現場勘測可知,上述過程布置是合理的,有極大可能將6-2 中段27 線~29線采場內的存窿礦石放出一部分。待6-2 中段27線~29 線采場內出礦至截止品位后(低于2%),停止6-2 中段27 線~29 線采場的出礦工作。因考慮到6-2 中段下方的6-3 中段仍有存窿礦石及15 m 的頂柱,故6-2 中段停止出礦后需對剩余礦巖混合散體進行充填膠結,為回采下部礦體做準備。

在6-2 中段礦巖混合散體充填的同時,在礦體下盤施工一條斜坡道(坡度為12%)至2734 m 標高,并施工充填聯絡巷與6-3 中段的27 線~29 線采場貫通,以待6-3 中段27 線~29 線采場存窿礦石出礦完成后,將形成的空區進行充填。待充填體達到設計要求后,在2734 m 標高施工鑿巖巷道對15 m 頂柱進行后退式崩落回采。

3 結論

(1)結合開采現狀及理論分析,推測了6-2中段27~29 線的礦巖混合散體的形態特征及上盤粉砂巖垮落后的顆粒流動特征,為確定回采方案奠定了基礎。

(2)根據現場勘察及分析,確定了6-2 中段27~29 線的礦巖混合散體回采方案及6-3 中段27線~29 線采場存窿礦石和頂板的回采方案。