天云煤礦回風立井擴井方案設計

何 剛

(中煤西安設計工程有限責任公司,陜西 西安 710054)

1 概況

1.1 井筒概況

天云煤礦為資源整合礦井,原主立井需要改造為回風立井,施工改造期間可利用原有井筒、巷道及提升系統進行通風、運輸及提升。原主立井建設于20世紀七八十年代,施工粗糙,支護簡單,井筒表土為紅磚砌筑,厚度為240 mm,基巖段為裸巷,無支護,加之井筒支護年代久遠,已呈老化狀態,安全隱患較大。原有主立井井口標高+1 067.783 m,落底標高+880.000 m,井筒深度187.783 m,采用圓形斷面,凈直徑3.0 m,凈斷面積7.07 m2。改造后井凈直徑5.0 m,凈斷面積19.63 m2,擔負全礦井初期回風任務。井筒內裝備玻璃鋼梯子間,兼作礦井安全出口。

1.2 井筒地質概況

(1)井田穿越的地層由老至新依次為: 三疊系上統瓦窯堡組(T3w); 第四系更新統(Q2+3);第四系全新統沖、洪積層(Q4al+pl)。

(2)井筒要穿越的含(隔)水層主要為:①第四系全新統沖、洪積層孔隙潛水含水層(Q4al+pl),為間接充水含水層,對井筒施工影響較小;② 中更新統黃土孔隙裂隙潛水含水層(Q2+3),厚度2.80~7.80 m,巖性為粉質黃土,大孔隙和垂直裂隙較發育,垂向滲透性大于側向滲透性,黃土大部不含水或富水性弱,為間接充水含水層,對井筒施工影響較小;③ 風化基巖裂隙潛水含水層,厚度3.70~8.70 m,在風化基巖底界以下,為間接充水含水層,對井筒施工充水影響較小;④ 三疊系上統瓦窯堡組基巖孔隙裂隙承壓水含水層(T3w),厚度33.73~224.67 m,含水層巖性主要為中、細粒砂巖,局部粗粒砂巖,泥質膠結或硅質膠結,結構致密,裂隙發育微弱。通過井筒檢查孔對該層抽水試驗:含水層厚度6.80~100.14 m,統降統徑單位涌水量q=0.000 46~0.907 07 L/s·m,含水巖段富水性均弱,滲透系數K=0.005 0~1.862 m/d,水質由淺向深逐漸變差,水化學類型主要為SO4-Na型,為直接充水含水層,對井筒施工有直接的影響。各含水層對鋼筋混凝土結構及鋼筋混凝土結構中的鋼筋腐蝕性甚微。

2 井筒擴井施工方法選擇

適合該礦井回風立井擴井的施工方法有普通鑿井法、鉆井鑿井法、豎井掘進機鑿井法(下排渣式)。

普通鑿井法:采用鉆眼爆破或其他常規手段(氣動鑿巖機等)鑿井的作業方法。普通鑿井法適用于穩定的或含水較少的地層中。

鉆井鑿井法:采用大型鉆機鉆頭破碎巖土,用泥漿進行洗井、排碴和護壁,當井筒鉆至設計直徑和深度后,在泥漿中懸浮下沉預制井壁,然后壁后充填固井的一種機械化鑿井方法。鉆井鑿井法適用于各種含水的沖積地層及中等硬度以下的巖層[1]。

豎井掘進機鑿井法(下排渣式):利用反井鉆機鉆孔為先導孔,采用豎井掘進機滾刀破巖,自上而下全斷面一次成井,破碎巖石通過導孔溜到井下已有巷道系統,利用吊盤吊掛整體模板澆筑支護的機械化、自動化、掘支一體化的智能化鑿井方法。豎井掘進機鑿井法適用于地質條件穩定、涌水較小或地層經過加固處理后(如凍結)達到要求的地層[2-3]。

普通鑿井法、鉆井鑿井法、豎井掘進機鑿井法施工的優、缺點比較見表1。

天云煤礦回風立井(原主立井)由于年久失修,加之最早施工工藝簡陋,支護不夠,基巖以下部分甚至無支護,經過長年風氧化及井筒淋水侵蝕破壞,圍巖耐壓強度及穩定性均較差。

普通鑿井法造價低,但施工采用爆破,人工作業,機械化程度低,人員保護措施有限,爆破不當極易造成井筒坍塌、人員傷亡,不推薦普通鑿井法。

鉆井鑿井法機械化程度較高,但地面占地大,鉆井設備重量大,對井幫影響破壞較大;且施工工藝復雜,環節較多,施工速度慢,工期長;預制井壁需要場地較大,材料消耗大,投資費用高。因此不推薦鉆井鑿井法。

豎井掘進機鑿井法(下排渣式)需要先導孔和利用井下已有巷道排渣,天云煤礦回風立井為擴刷斷面,因此可省去先導開孔,井下巷道也可直接利用,井筒由原來的凈直徑3.0 m擴刷至凈直徑5.0 m,具備豎井掘進機鑿井法的適用條件。且豎井掘進機鑿井工藝為機械化、控制自動化、掘支一體化的智能化成套工藝,避免了傳統鉆爆法對圍巖的擾動破壞,將人員從惡劣的作業環境中解放出來,從根本上解決了鑿井安全問題,破巖、鉆進和支護平行作業,大大提高了鑿井成井速度。其采用智能鉆進、智能糾偏、智能檢測、智能保護顯著地提高了鑿井成井質量。根據天云煤礦回風立井的特點和實際情況,經過比較采用豎井掘進機鑿井法(下排渣式)。

3 豎井掘進機施工方案

豎井掘進機技術源于全斷面巖石掘進機(TBM),豎井掘進機最早在美國起源,在德國發展應用的較好。國家863項目研制的國內首臺豎井掘進機在云南以禮河四級電站復建工程出線兼交通豎井順利貫通。該井筒掘進直徑5.8 m,深282.5 m,采用MSJ5.8/1000/1000型豎井掘進機施工,從開工鉆進到順利貫通,總計施工用時90 d,除去外部因素影響,純鉆進時間為36 d,平均進尺達到7 m/d,最大日進尺達到10.9 m。

3.1 掘進機設備選擇

根據回風立井穿越地層的地質構造、地層分布、巖層走向、傾角、完整程度、堅硬程度、地下水水文地質條件、回風立井設計井徑、井深等技術參數,同時考慮現有豎井掘進機設備技術性能和使用情況,選用MSJ5.8/1000/1000型豎井掘進機施工,其主要技術參數見表2。

3.2 豎井掘進機鑿井工藝

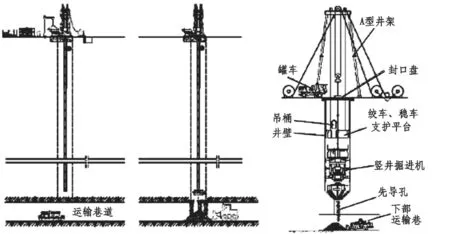

豎井掘進機鑿井工藝采用反井鉆機鉆進形成導井[4-6],豎井掘進機一次擴大成井,利用新型井架和專用吊盤輔助作業,形成鑿井破巖、排渣、臨時支護、永久支護一體化平行作業的鑿井工藝。其主要工藝如圖1。

圖1 豎井掘進機鑿井工藝示意圖

(1)導井:采用反井鉆機鉆進先導孔,導通井下巷道,再進行擴孔,形成直徑1.6 m的導井,為豎井掘進機排渣做好溜渣準備。天云煤礦回風立井是在原主立井的基礎上改造,因此可省去導井環節。

(2)破巖:使用豎井掘進機進行破巖。安裝在豎井掘進機鉆頭上的滾刀旋轉推進以擠壓、剪切和刮削等綜合作用力將巖體破碎。

(3)排渣:巖體在鉆頭滾刀的旋轉推進下破碎,沿著導井,下溜至井下巷道,在井下巷道裝運,通過井下已有的軌道巷運輸至井下廢棄巷,實現廢渣不出井。

(4)臨時支護:豎井掘進機支撐結構在工作時,對井壁圍巖施加一定的壓力,防止井壁圍巖破壞坍塌。同時豎井掘進機和吊盤上設置有錨桿鉆機和混凝土噴射機,可根據圍巖實際情況進行臨時支護。

(5)永久支護:利用吊盤吊掛整體模板進行澆筑。

(6)通風:豎井掘進機為機械破巖,產生的有害氣體和粉塵較少,同時井筒內作業人員很少,導井和井下通風系統能夠形成全負壓通風系統,一般情況可以滿足通風需求。為了安全起見,另配一套局部通風機備用。

(7)排水:本礦井回風立井穿越的含水地層富水性弱,預測井筒涌水量較小,可直接通過導井流至井下,匯入礦井原有排水系統。為了安全起見,另配2套排水泵備用。

4 井壁結構設計

根據回風立井穿越地層的水文地質情況,井筒采用單層井壁結構,表土段采用鋼筋混凝土砌碹支護,支護厚度為400 mm,環向鋼筋為Φ20,縱向鋼筋為Φ16,連接鋼筋為Φ10,砌碹混凝土強度等級為C30;基巖段采用素混凝土砌碹支護,支護厚度為400 mm,砌碹混凝土強度等級為C30。井壁結構形式如圖2。

圖2 井壁結構形式圖

5 結束語

天云煤礦回風立井擴井方案設計采用豎井掘進機鑿井法,利用原井筒為導井,采用豎井掘進機破巖,廢渣經導井下溜排至井下廢棄巷道,形成鑿井破巖、排渣、臨時支護、永久支護一體化平行作業的鑿井工藝,實現機械化破巖、自動化遠程控制、掘支一體的智能化掘進。該方案施工速度快,機械化、自動化、智能化程度高,能夠從根本上保證工人安全,能夠實現高效智能、安全環保的先進要求。