熱軋鋼卷尾部層間挫傷原因分析及改善

陳剛 張軍 袁金 何龍義 尤媛 李洪波

(1:寶鋼股份武漢鋼鐵有限公司 湖北武漢430083;2:北京科技大學(xué)機(jī)械工程學(xué)院 北京100083)

1 前言

近年來,熱軋鋼卷表面挫傷問題在帶鋼生產(chǎn)中頻繁出現(xiàn)。挫傷缺陷是造成熱軋平整機(jī)組切損的主要原因之一,直接影響平整線的成材率指標(biāo)[1]。某熱軋生產(chǎn)線生產(chǎn)的SS400鋼種月訂單量在2000t左右,客戶對(duì)鋼板表面質(zhì)量要求較高,不允許有挫傷、劃傷等缺陷。但生產(chǎn)過程中常出現(xiàn)SS400切板之后尾部大面積的挫傷缺陷,對(duì)帶鋼表面質(zhì)量的影響較為嚴(yán)重。發(fā)生該缺陷的帶鋼長度達(dá)到100m~130m,因挫傷缺陷導(dǎo)致的改判最高達(dá)到30%,給公司造成了較大損失,問題亟待解決,因此需分析層間挫傷產(chǎn)生的原因并采取相應(yīng)措施,以避免挫傷缺陷的出現(xiàn)。

針對(duì)此缺陷,眾學(xué)者進(jìn)行了相關(guān)分析。張明生[1]等研究了帶鋼因?qū)优c層的間隙原因造成開卷時(shí)出現(xiàn)的挫傷問題。王淑華等[2]通過分析挫傷缺陷形貌,研究了挫傷缺陷產(chǎn)生的各種影響因素。黃煥江等[3]分析了熱軋帶鋼卷取的鋼卷松卷、層間滑動(dòng)導(dǎo)致劃傷表面等問題的影響因素,研究了卷取張力與鋼卷品質(zhì)的關(guān)系。田永強(qiáng)等[4]針對(duì)因卷取過程產(chǎn)生的挫傷缺陷進(jìn)行了分析,并提出了改進(jìn)方案。韓樂等[5]介紹了熱軋帶鋼挫傷缺陷的形貌特征與分布規(guī)律,分析了薄規(guī)格產(chǎn)品平整挫傷缺陷產(chǎn)生的原因。范本昌等[6]針對(duì)410S不銹鋼在平整機(jī)組重卷時(shí)經(jīng)常產(chǎn)生挫傷缺陷的質(zhì)量問題,分析了缺陷產(chǎn)生的原因。田建英等[7]對(duì)帶鋼劃傷、壓痕、浪形等缺陷和產(chǎn)生原因進(jìn)行了探究。胡偉東等[8]分析了板廓凸度對(duì)帶鋼表面質(zhì)量的影響并提出了控制策略,提高了軋制穩(wěn)定性。李麒麟[9]對(duì)鋼卷卷取后挫、劃傷機(jī)理進(jìn)行了分析,提出了預(yù)防缺陷的措施。郭平[10]指出了立式鋼卷運(yùn)輸系統(tǒng)對(duì)鋼卷表面質(zhì)量的影響,介紹了托盤式鋼卷運(yùn)輸線的原理及應(yīng)用。

2 表面挫傷缺陷描述與排查

2.1 缺陷形貌分析

缺陷形貌如圖1所示,缺陷部位呈亮銀色,并且挫傷缺陷沿縱向分布,初步判斷為冷態(tài)發(fā)生的缺陷。

圖1 橫切板挫傷缺陷實(shí)物圖

通過在橫切線進(jìn)行跟蹤,發(fā)現(xiàn)開卷后帶鋼頭部上、下表面均有挫傷缺陷分布,發(fā)生率較高。缺陷在寬度方向的分布無明顯規(guī)律,長度方向上分布在橫切線開卷帶鋼頭部100m左右,即原卷尾部,其他部位無此類缺陷。經(jīng)檢查發(fā)現(xiàn),橫切線板道設(shè)備無異常,并且在開卷處已存在此缺陷,因此初步認(rèn)為此缺陷可能為橫切開卷層間錯(cuò)動(dòng)導(dǎo)致的挫傷缺陷。

2.2 層間錯(cuò)動(dòng)的影響分析

使用塞尺對(duì)原卷層間間隙進(jìn)行測(cè)量,發(fā)現(xiàn)外圈1~15圈左右均有間隙,其中最大間隙可達(dá)0.75mm。為了直觀地判斷開卷時(shí)是否發(fā)生了層間錯(cuò)動(dòng),在鋼卷端部沿徑向畫一條直線,開卷時(shí)發(fā)現(xiàn)在開卷機(jī)張力的作用下,鋼卷外圈明顯收緊,外圈1~15圈所畫直線移位后形成弧線,測(cè)量弧線在外層第5圈處與原直線之間的切向距離,發(fā)現(xiàn)此處的鋼卷收緊量達(dá)到65mm,說明鋼卷外圈存在層間錯(cuò)動(dòng)現(xiàn)象。

為了排查熱軋鋼卷表面挫傷缺陷是否為層間錯(cuò)動(dòng)的影響,完成了以下三組試驗(yàn):

(1)橫切線減小后張力試驗(yàn)

在橫切線生產(chǎn)時(shí)將開卷機(jī)張力調(diào)為1kN(正常為7kN),發(fā)現(xiàn)無法消除此現(xiàn)象。

(2)更換產(chǎn)線進(jìn)行對(duì)比

將橫切線更換為縱切線進(jìn)行試驗(yàn),將該軋線生產(chǎn)的同批次SS400在縱切線開卷,結(jié)果也存在層間挫傷缺陷。

(3)在橫切線生產(chǎn)同厚度的Q235對(duì)比試驗(yàn)

在生產(chǎn)SS400期間,安排厚度規(guī)格與之相近的Q235在橫切線開卷,發(fā)現(xiàn)Q235存在同等程度的層間錯(cuò)動(dòng)現(xiàn)象,但無層間挫傷發(fā)生,也間接證明了正常鋼卷即使在冷態(tài)有縱向?qū)娱g錯(cuò)動(dòng),也不會(huì)產(chǎn)生層間挫傷。

通過以上三組試驗(yàn)可以得出結(jié)論:SS400層間挫傷的根本原因與層間錯(cuò)動(dòng)無關(guān),因此可認(rèn)定為原卷缺陷。

2.3 原卷熱軋生產(chǎn)的影響分析

為了排除開卷機(jī)對(duì)觀測(cè)結(jié)果造成的干擾,挑選軋線同批次生產(chǎn)的兩卷鋼對(duì)其外圈火焰切割,檢查原卷尾部表面狀況,發(fā)現(xiàn)原卷尾部已經(jīng)存在熱態(tài)挫傷缺陷,缺陷部位呈氧化形貌,說明此缺陷在鋼卷入庫之前就已經(jīng)產(chǎn)生,并且此原卷缺陷是沿帶鋼寬度方向的挫傷,如圖2所示。

圖2 原卷尾部層間挫傷實(shí)物圖

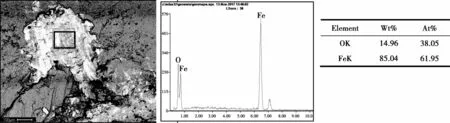

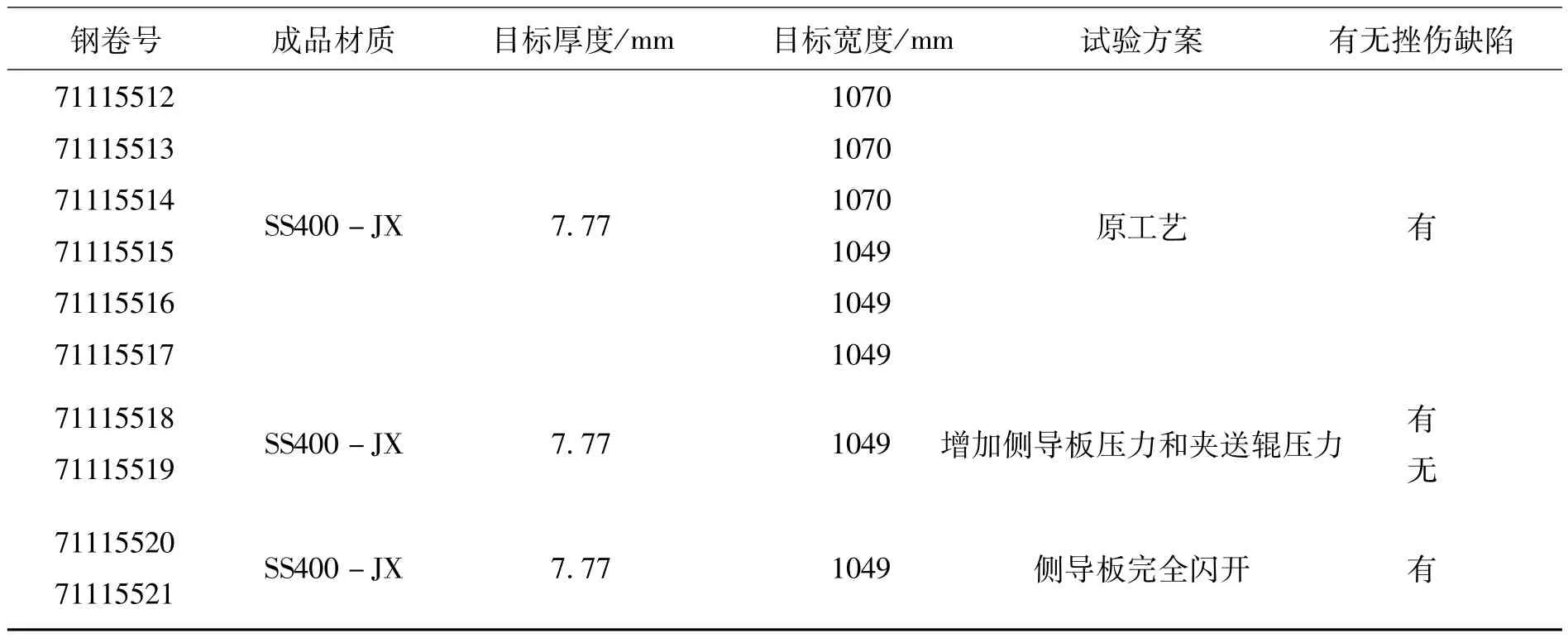

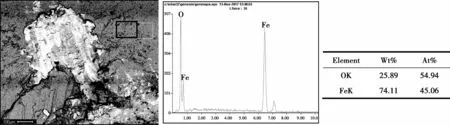

在掃描電鏡下觀察發(fā)現(xiàn),該缺陷表面有摩擦特征,缺陷部位有Fe、O元素,無其他合金成份。缺陷部位氧含量為38.05%,如圖3所示,遠(yuǎn)低于鐵的三類氧化物中的氧含量(FeO、Fe3O4和Fe2O3),對(duì)比圖5所示正常部位的氧含量54.94%,可知此缺陷呈部分氧化,在精軋之后產(chǎn)生的幾率較大。截面組織顯示缺陷部位組織為鐵素體+珠光體,缺陷部位表層組織被擠壓延伸,如圖5、圖6所示,對(duì)于SS400鋼種,鐵素體和珠光體形成于層流冷卻之后,并且鐵素體和珠光體組織有被擠壓延伸的現(xiàn)象,分析認(rèn)為此缺陷產(chǎn)生于卷取過程中或卷取后高溫運(yùn)輸過程中。

圖3 缺陷部位表面成份

圖5 正常部位界面金相組織

圖6 缺陷部位截面金相組織

2.4 卷取工藝的影響分析

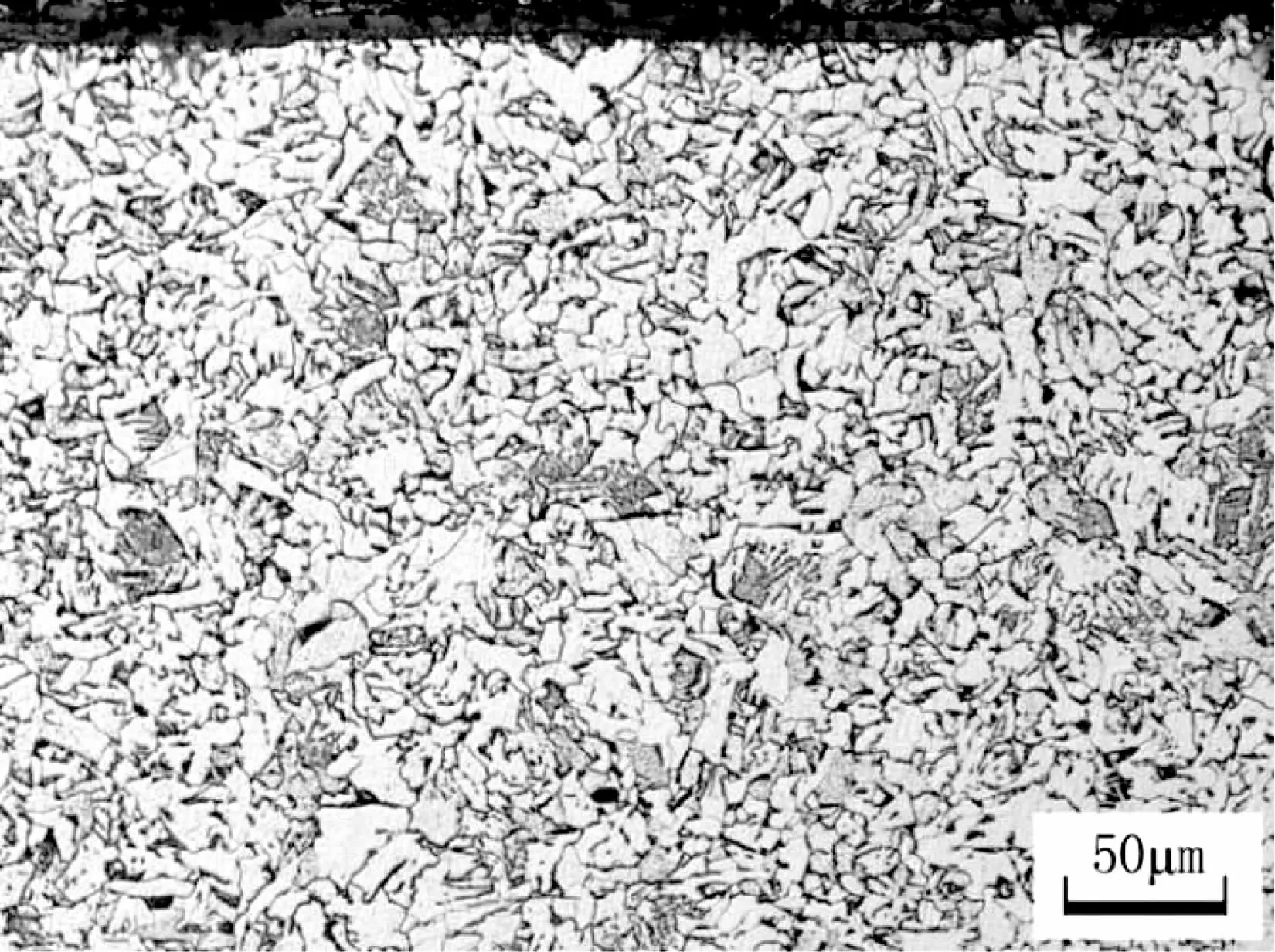

為了分析卷取工藝對(duì)熱軋鋼卷層間挫傷缺陷的影響,設(shè)計(jì)了以下三組試驗(yàn):

(1)卷取側(cè)導(dǎo)板閃開試驗(yàn)

為了檢驗(yàn)此挫傷缺陷是否是由于側(cè)導(dǎo)板與帶鋼摩擦火花卷入鋼卷內(nèi)部后,在精整開卷時(shí)鋼卷層間錯(cuò)動(dòng)導(dǎo)致的帶鋼層間缺陷,設(shè)計(jì)兩卷帶鋼側(cè)導(dǎo)板卸荷、完全閃開卷取,試驗(yàn)方案及結(jié)果如表1所示,此試驗(yàn)方案的結(jié)果是卷形無法保證,挫傷缺陷無明顯變化。

表1 SS400卷取對(duì)比試驗(yàn)方案

圖4 正常部位表面成份

(2)增加卷取張力試驗(yàn)

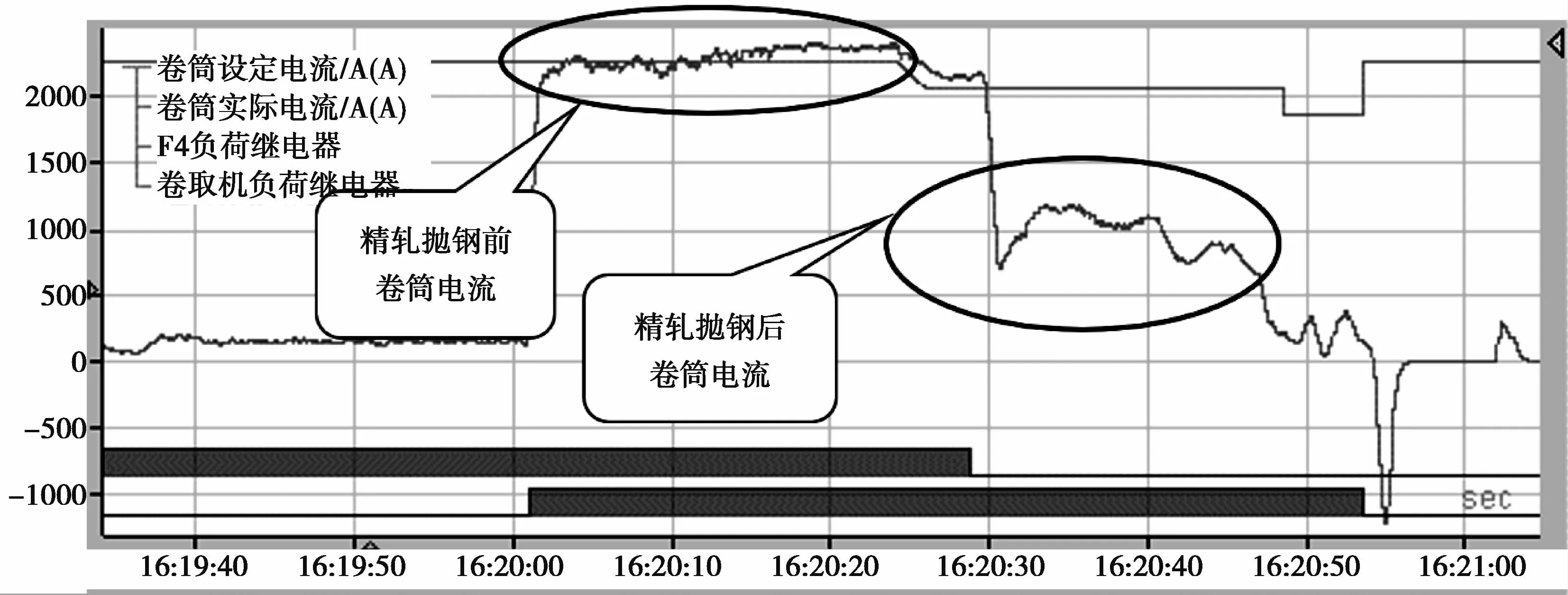

精軋拋鋼后提供卷取張力的設(shè)備為卷取側(cè)導(dǎo)板、夾送輥以及卷筒,由于該熱軋夾送輥設(shè)備能力較弱,精軋拋鋼后夾送輥提供的張力有限,精軋拋鋼前卷筒電流2650A,拋鋼后平均800A,如圖7所示。并且由于此客戶訂單規(guī)格厚度為7.77mm,彎曲力矩較大,因此鋼卷尾部卷緊度低于精軋拋鋼前。

圖7 精軋拋鋼前后卷筒實(shí)際電流對(duì)比

因此設(shè)計(jì)增加卷取后張力試驗(yàn),采取側(cè)導(dǎo)板壓力由18kN增加至20kN,夾送輥壓力由6kN增加至15kN,精軋拋鋼后卷筒電流由800A增加至1300A的方案,結(jié)果發(fā)現(xiàn)此挫傷缺陷依然存在。

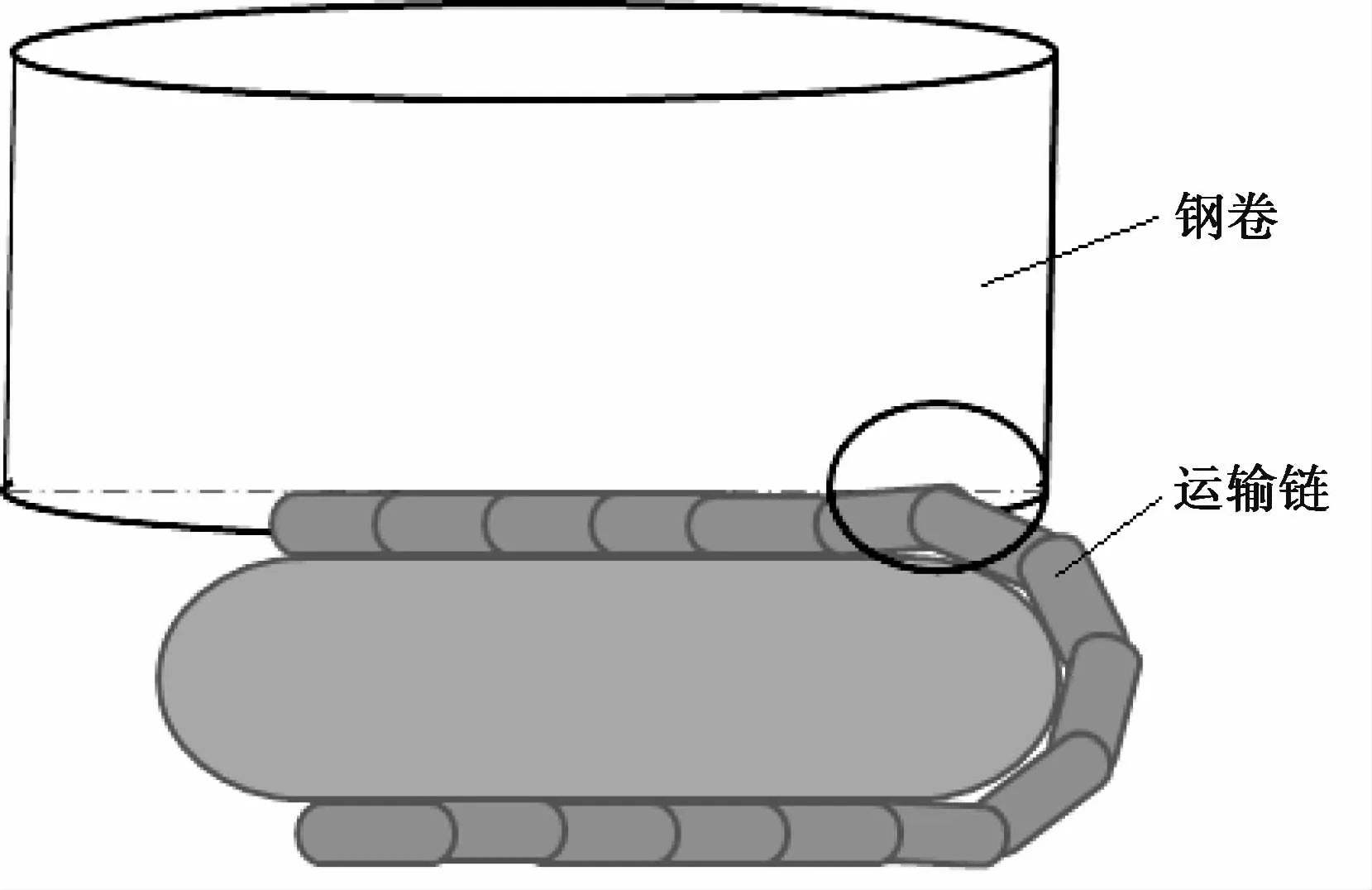

(3)卷取運(yùn)輸過程影響分析

鋼卷從卷取機(jī)下線后翻成立式卷,通過立式運(yùn)輸鏈和抽出機(jī)運(yùn)輸?shù)倪^程中,由于鋼卷尾部卷緊度較低,未卷緊的外圈在重力作用下隨著大鏈行進(jìn)和移載機(jī)坦克鏈的抖動(dòng)(如圖8所示)不斷錯(cuò)動(dòng),導(dǎo)致原卷相鄰層在熱態(tài)下會(huì)產(chǎn)生沿板寬方向的錯(cuò)動(dòng),與前面所述的挫傷特征較為符合。因此認(rèn)為熱軋鋼卷尾部層間挫傷與立式運(yùn)輸方式有關(guān)。

圖8 立式運(yùn)輸鏈和抽出機(jī)

(4)原卷凸度影響分析

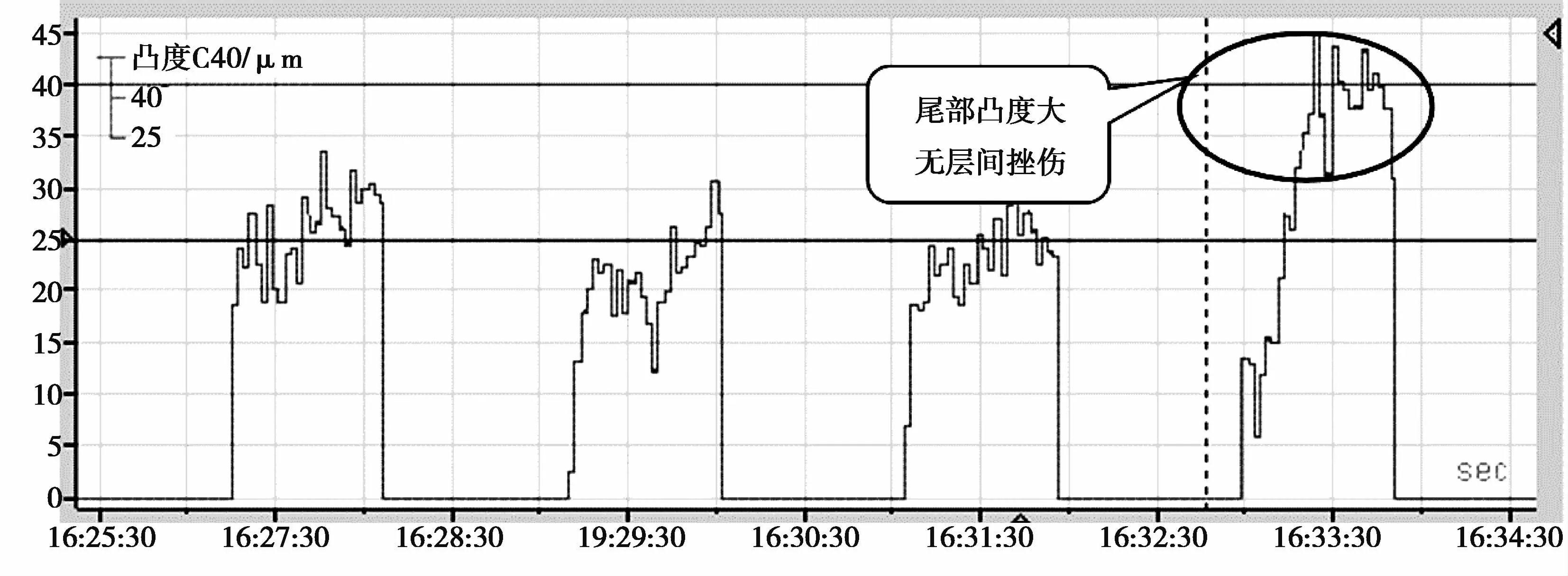

在增加卷取張力試驗(yàn)中發(fā)現(xiàn),一卷編號(hào)為71115519的鋼卷表面無挫傷,對(duì)比此鋼卷與其他鋼卷工藝、設(shè)備參數(shù)的差異,最終發(fā)現(xiàn)此鋼卷尾部凸度遠(yuǎn)大于其他鋼卷,缺陷卷凸度平均值僅有25μm~30μm,而此鋼卷尾部凸度達(dá)到了40μm以 上,如圖9所示。

圖9 試驗(yàn)鋼卷中尾部凸度較大的一卷鋼無挫傷缺陷

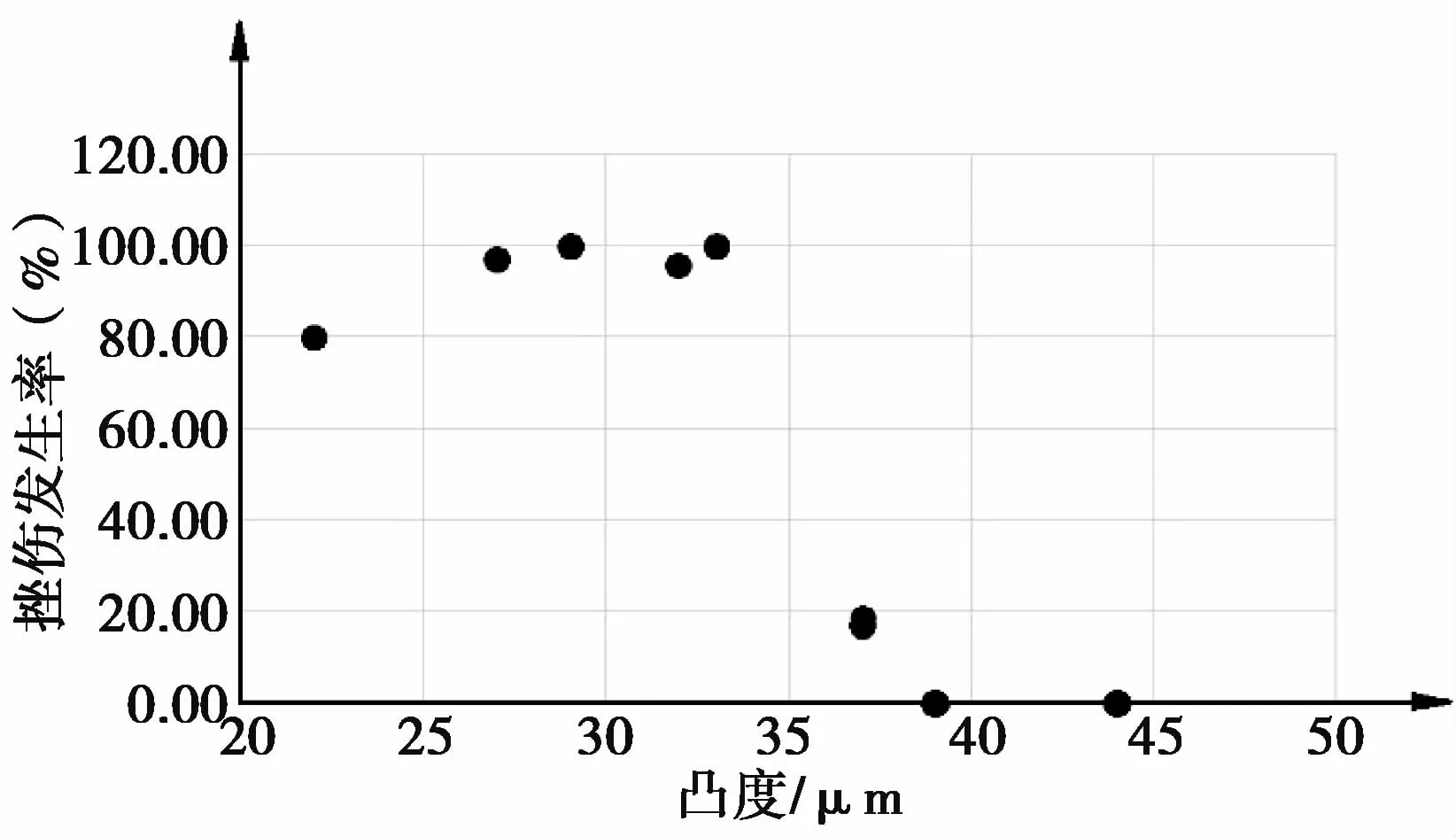

對(duì)比以往生產(chǎn)的SS400板材凸度與挫傷缺陷發(fā)生率,大凸度挫傷缺陷發(fā)生率遠(yuǎn)低于小凸度,如圖10所示。分析認(rèn)為,因?yàn)橥苟鹊拇嬖冢瑤т搶挾确较蛏现虚g部分厚、兩側(cè)部分薄,鋼卷層間有效接觸區(qū)域僅有中間部分,由于精軋拋鋼后,GTBL、側(cè)導(dǎo)板和夾送輥提供的后張力較小,在同樣的后張力下,凸度較大時(shí),鋼卷層間有效接觸面積較小,壓強(qiáng)較大,精軋拋鋼后帶鋼張力可消除帶鋼層間間隙,并且提供更高的卷緊度;凸度較小時(shí),鋼卷層間有效接觸面積較大,壓強(qiáng)較小,精軋拋鋼后帶鋼張力無法完全消除層間間隙,無法得到所需的卷緊度,在后續(xù)的立式運(yùn)輸過程中形成沿寬度方向的層間挫傷。

圖10 凸度與挫傷發(fā)生率的散點(diǎn)圖

3 SS400厚窄規(guī)格鋼種精軋凸度與運(yùn)輸控制

3.1 原因分析

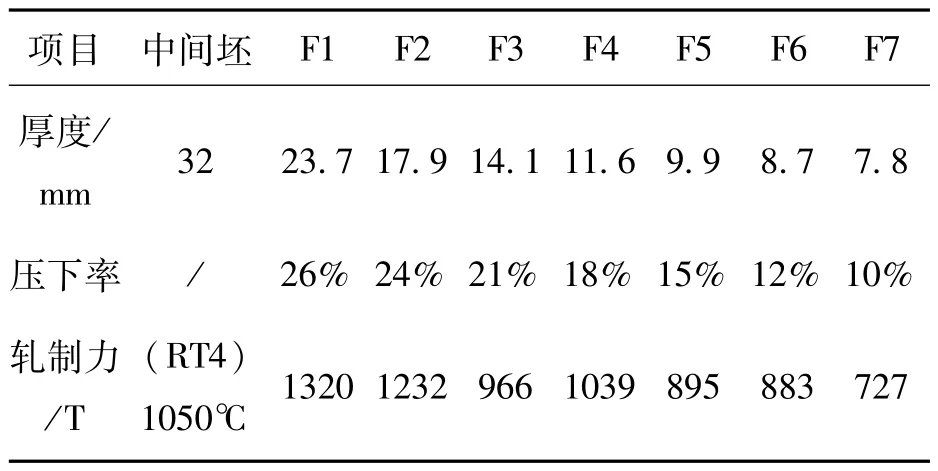

發(fā)生挫傷缺陷的SS400規(guī)格為7.77mm×(1049~1070)mm,由于SS400規(guī)格厚度較厚,寬度較窄,對(duì)于1700軋機(jī),精軋負(fù)荷小(F1機(jī)架軋制力僅有1300t左右,如表2所示),因此軋輥撓度小,精軋時(shí)即使將彎竄輥調(diào)整到設(shè)備極限位置(增加凸度方向),仍無法達(dá)到目標(biāo)凸度。

表2 SS400(7.77mm×1049mm)粗軋、精軋工藝參數(shù)

3.2 增加帶鋼凸度及效果

在精軋拋鋼后,卷取帶鋼張力一定的前提下,增加凸度可減少鋼卷層間接觸面積,消除層間間隙,提高卷緊度。增加凸度的主要方向是提高精軋負(fù)荷,使軋輥撓度增加,提高凸度。具體措施如下:

(1)精軋凸度目標(biāo)值由45μm調(diào)整為50μm,并且保證精軋尾部凸度大于40μm;

(2)粗軋中間坯厚度由32mm調(diào)整為38mm,增加精軋負(fù)荷,提高帶鋼凸度;

(3)RT4目標(biāo)值由1050℃調(diào)整為1020℃,增加精軋負(fù)荷,提高帶鋼凸度;

(4)精軋F(tuán)1-F3HVC軋輥竄輥量調(diào)整為+80mm以上,F(xiàn)1-F7彎輥力按小彎輥力控制以保證凸度。

采取增加凸度措施后,SS400厚窄規(guī)格帶鋼尾部(精軋拋鋼后)凸度達(dá)到45μm以上,橫切線開卷鋼卷無層間錯(cuò)動(dòng)現(xiàn)象,上下表面無挫傷缺陷。

3.3 采用臥式托盤運(yùn)輸

在增加帶鋼凸度的基礎(chǔ)上,為了避免工藝和設(shè)備參數(shù)波動(dòng)導(dǎo)致SS400尾部卷緊度降低的問題復(fù)發(fā),改進(jìn)鋼卷運(yùn)輸方式,采取臥式托盤運(yùn)輸方式,相較于立式運(yùn)輸過程,可緩解中尾部橫向?qū)娱g錯(cuò)動(dòng)。

4 結(jié)論

(1)熱軋鋼卷尾部層間挫傷的根本原因與原卷相關(guān),而原卷尾部卷緊度低是產(chǎn)生熱態(tài)層間挫傷的主要原因。

(2)卷緊度與尾部帶鋼凸度相關(guān),在同樣的后張力下,凸度較大時(shí),精軋拋鋼后卷緊度較高。

(3)通過提高精軋負(fù)荷,增大軋輥撓度使帶鋼尾部凸度達(dá)到45μm以上,提高厚窄規(guī)格鋼尾部卷緊度,采取臥式托盤運(yùn)輸方式避免鋼卷外圈錯(cuò)動(dòng),可以消除熱軋鋼卷尾部層間挫傷。