深部大采高工作面沿空開采覆層運(yùn)動(dòng)規(guī)律研究

李 磊,雷照源,馬龍濤

(陜西黃陵二號(hào)煤礦有限公司,陜西 延安 727307)

0 引言

為了滿足由新時(shí)代下國(guó)內(nèi)主要矛盾的轉(zhuǎn)化對(duì)能源的大量需求,煤炭資源開采已經(jīng)向深部邁進(jìn)。深部開采中地質(zhì)結(jié)構(gòu)復(fù)雜,應(yīng)力傳播發(fā)生明顯變化,給煤炭開采帶來了巨大的挑戰(zhàn)[1-3]。自重應(yīng)力隨埋深的增加而增大,覆巖賦存特點(diǎn)及運(yùn)動(dòng)規(guī)律則決定了采動(dòng)應(yīng)力的分布特征。尤其在覆巖結(jié)構(gòu)變化大、采場(chǎng)范圍變大等條件下,更易造成工作面動(dòng)力災(zāi)害發(fā)生。同一盤區(qū)下開采的工作面一般以沿空開采為主。工作面回采前的靜應(yīng)力不但受到本工作面范圍內(nèi)覆巖的影響外,同時(shí)受到已采相鄰工作面覆巖的影響,導(dǎo)致工作面兩巷底鼓量大、工作面掉矸片幫。因此,聚焦深部大采高采場(chǎng)進(jìn)行沿空采場(chǎng)覆巖運(yùn)動(dòng)規(guī)律的研究具有現(xiàn)實(shí)必要性。

為解決深部條件下的安全高效生產(chǎn)遇到的實(shí)踐問題,眾多專家學(xué)者通過地質(zhì)條件調(diào)查、理論分析、數(shù)值計(jì)算、現(xiàn)場(chǎng)檢測(cè)等,確定了極限深度范圍和深部開采的臨界點(diǎn)[4-5];較為系統(tǒng)的研究了深部“三高一擾動(dòng)”的復(fù)雜力學(xué)環(huán)境及工程災(zāi)害演化特點(diǎn)[6-7],深部巖石大變形、拱形式的卸荷破壞區(qū)特點(diǎn)[8-9],闡明不同類型的動(dòng)靜組合加載力學(xué)機(jī)制[10-11],深度研究了對(duì)巖石力學(xué)行為的影響和動(dòng)力失穩(wěn)的能量特征與判別標(biāo)準(zhǔn)[12-13]。隨著開采尺度加大所形成的大空間結(jié)構(gòu),工作面以沿空開采的模式進(jìn)行重復(fù)更迭。在沿空開采、煤柱留設(shè)及賦存條件下,頂板高位結(jié)構(gòu)破斷回轉(zhuǎn)、應(yīng)力集中更復(fù)雜,采場(chǎng)礦壓顯現(xiàn)更強(qiáng)烈。

借鑒前人研究經(jīng)驗(yàn)及成果,以陜西黃陵二號(hào)井四盤區(qū)大采高工作面為背景,根據(jù)深部大采高采場(chǎng)特性,進(jìn)行沿空采場(chǎng)覆巖運(yùn)動(dòng)及礦壓分布規(guī)律的研究,為深部大采高采場(chǎng)的“安全-高效-科學(xué)”開采提供依據(jù)。

1 工程背景

1.1 煤層賦存概況

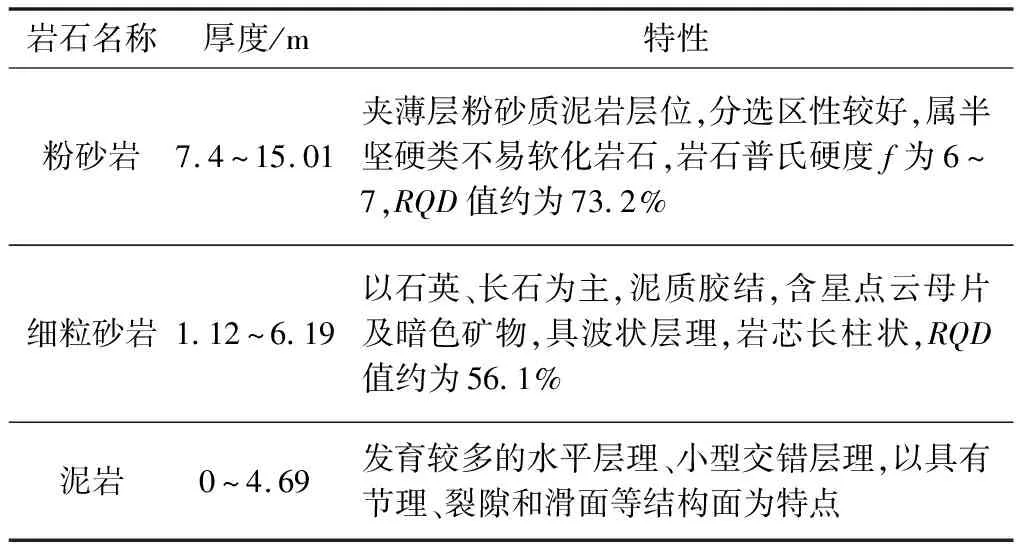

陜西黃陵二號(hào)煤礦位于黃隴礦區(qū)中部,是黃隴礦區(qū)主力生產(chǎn)礦井,生產(chǎn)能力為8.0 Mt/a。礦井初期普查勘探結(jié)果,四盤區(qū)開采范圍內(nèi)的2號(hào)煤層傾角一般1°~5°,煤層屬穩(wěn)定-較穩(wěn)定煤層;盤區(qū)內(nèi)地表標(biāo)高+1 157~+1 364 m,井下標(biāo)高+711~+732 m,平均埋深約620 m。煤層柱狀圖如圖1所示,煤層賦存特征,煤層上覆巖層依次為細(xì)砂巖、粉砂巖相互交替疊加,覆巖上部有183.7 m的中砂巖,圍巖特征見表1。

表1 煤層頂?shù)装逄匦?/p>

圖1 煤層柱狀圖

1.2 生產(chǎn)布局

二號(hào)煤礦四盤區(qū)為單翼開采,依次回采414、416、418這3個(gè)工作面,各工作面走向長(zhǎng)度2 632 m,傾斜長(zhǎng)度約300 m,平均采高分別為4.0 m、6.0 m、6.0 m。工作面留設(shè)的安保煤柱為40 m;進(jìn)、回風(fēng)巷道尺寸分別為4.6 m×3.8 m、5.4 m×3.6 m。選用長(zhǎng)壁后退式一次采全高的采煤法。416、418工作面選用ZYT12000/28/63D的支架,共計(jì)175臺(tái)。

416工作面開采穩(wěn)定后產(chǎn)生的側(cè)向支撐直接影響418工作面在開采初期的靜應(yīng)力和覆巖運(yùn)動(dòng)情況。受深部大采高采場(chǎng)的影響,擾動(dòng)下的巖層得到較大的活動(dòng)空間。隨著開采的加劇,在深部、大采高采場(chǎng)、沿空等條件下,覆巖內(nèi)部裂隙發(fā)育、裂隙演化程度高,造成頂板突然失穩(wěn),形成強(qiáng)礦壓。

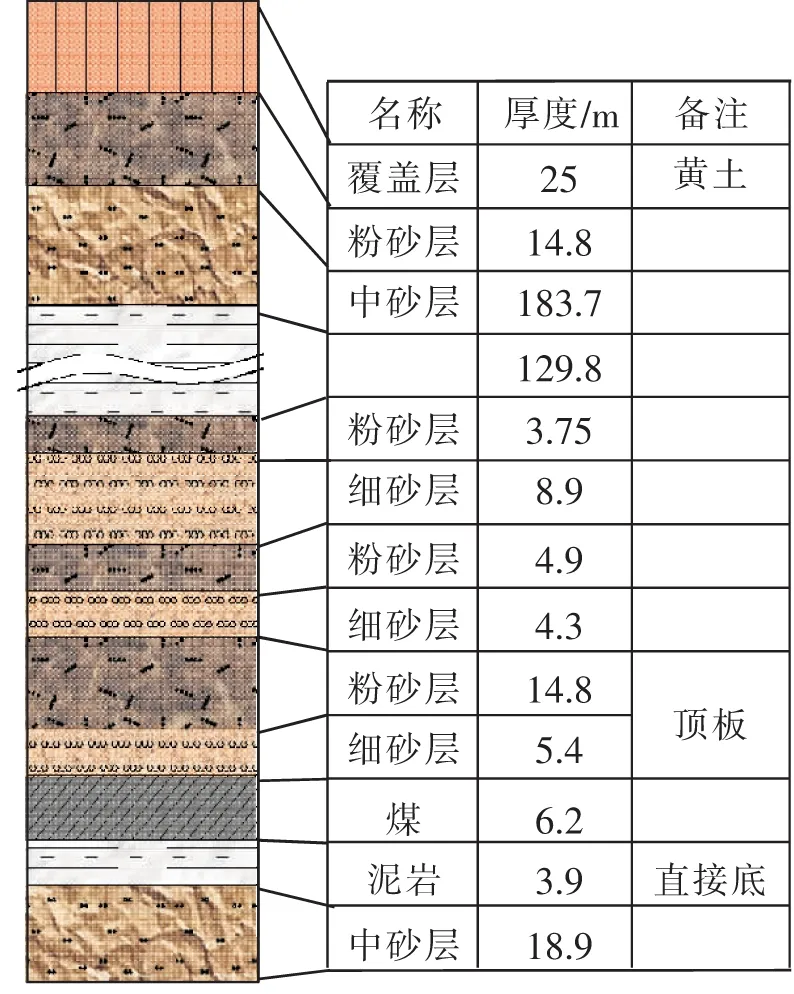

2 模型建立

工作面類型分別為首采、沿空開采、孤島開采。沿空開采下不同埋深的巖層作用工作面圍巖的力,是引發(fā)工作面動(dòng)力災(zāi)害的根本原因。覆巖運(yùn)動(dòng)自下往上的運(yùn)動(dòng)依次為垮落層Mk(Ⅰ)、加載層Mj(Ⅱ)、遠(yuǎn)場(chǎng)層My(Ⅲ),如圖2所示。

圖2 采場(chǎng)更迭演化示意

根據(jù)巖層賦存特點(diǎn),建立如圖3所示的FLAC3D三維數(shù)值模型。模型尺寸為1 500 m×550 m×570 m,四周及底部固定,工作面模擬至平均地表。模型設(shè)計(jì)三個(gè)工作面,邊界煤柱分別為200 m、320 m,工作面安保煤柱35 m;根據(jù)深部“三層”對(duì)模型進(jìn)行劃分,采用Mohr-Coulomb計(jì)算準(zhǔn)則,圍巖力學(xué)參數(shù)見表2。

圖3 數(shù)值計(jì)算模型

表2 圍巖力學(xué)參數(shù)

依次開挖模擬414、416、418工作面,分析深部大采高沿空采場(chǎng)覆巖運(yùn)動(dòng)規(guī)律。沿計(jì)算模型Y方向260 m取切片,分析受工作面不斷更迭下覆巖運(yùn)動(dòng)規(guī)律。

3 覆巖運(yùn)動(dòng)規(guī)律分析

3.1 416工作面開采特征

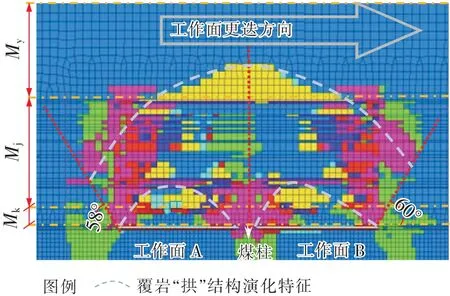

416工作面回采達(dá)到穩(wěn)定后,覆巖整體的塑性破壞如圖4所示。受414工作面影響,416工作面形成“拱”結(jié)構(gòu)偏向工作面后端;不斷向上演化。工作面兩端及其覆巖以剪切破壞為主;工作面上部巖層及My層160 m處為屈服破壞;工作面兩端的覆巖演化邊界約60°。

圖4 416工作面回采特征

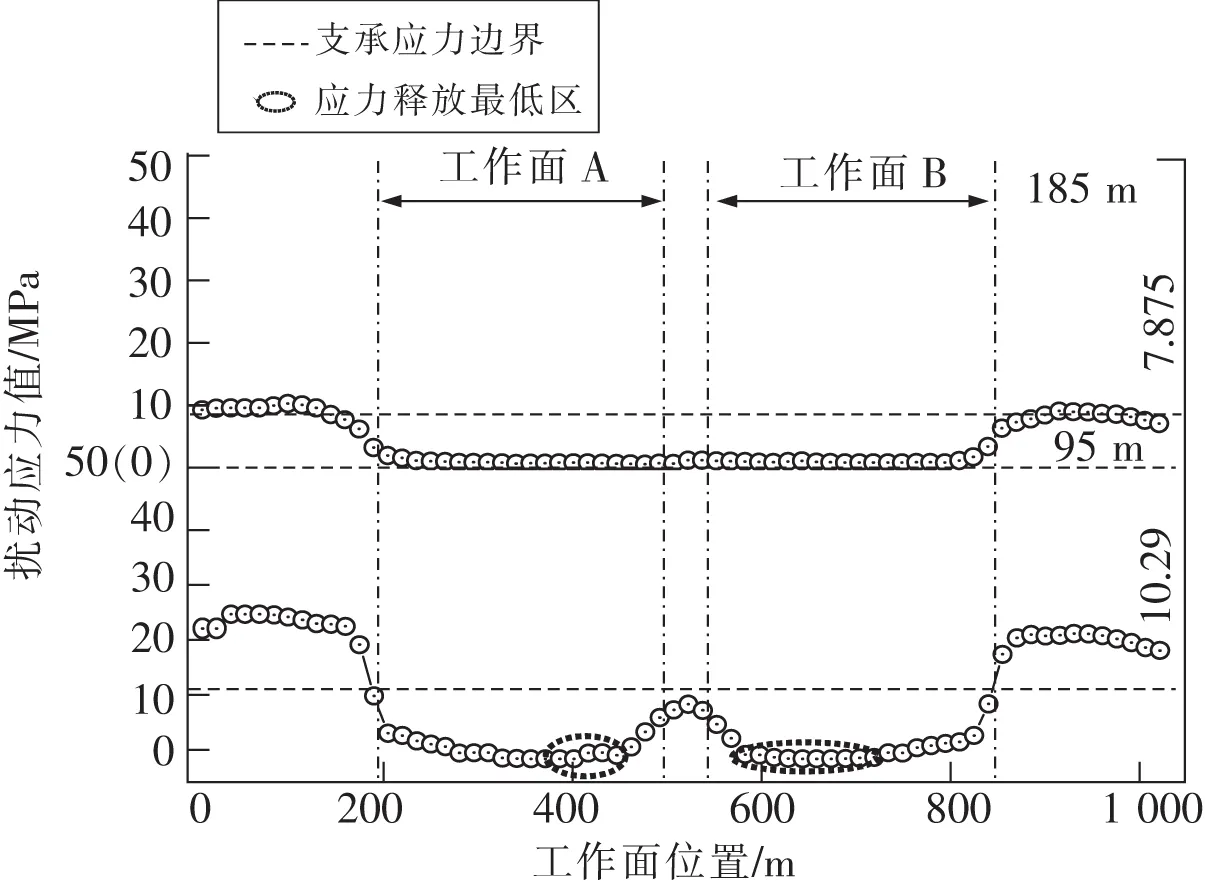

分別提取深部“三層”對(duì)應(yīng)的應(yīng)力分布特征,分析“Mk、Mj、My”各類巖層的應(yīng)力分布情況,如圖5~7所示。隨著巖層的垮落,“Mk”之前承載的力向煤層方向發(fā)生轉(zhuǎn)移,并且煤層聚集了大量的能量。側(cè)向應(yīng)力峰值距工作面約40 m,工作面末端相對(duì)擾動(dòng)應(yīng)力較大、儲(chǔ)能較高,如圖5所示。“Mj”的原巖應(yīng)力和擾動(dòng)應(yīng)力均小于“Mk”。隨著“Mk”層的垮落后“Mj”巖層失去支撐,在自重和“My”的作用下,發(fā)生撓曲變形。95 m、185 m細(xì)砂巖的原巖應(yīng)力分別約為9.8 MPa、7.5 MPa,支承應(yīng)力邊界分別約為10.29 MPa和7.875 MPa。

圖5 “Mk”粉砂巖擾動(dòng)應(yīng)力分布特征

受采動(dòng)影響,如圖6所示。95 m處細(xì)砂巖兩工作面靠煤柱側(cè)約30 m處進(jìn)入應(yīng)力釋放最低區(qū);185 m處細(xì)砂巖卸壓區(qū)應(yīng)力值均大于0 MPa。深部大采高工作面擾動(dòng)應(yīng)力的變化特征見表3,95 m處的細(xì)砂巖受“Mk”層的垮落影響明顯劇烈。

圖6 “Mj”擾動(dòng)應(yīng)力分布特征

表3 擾動(dòng)應(yīng)力變化特征

“My”相對(duì)其他巖層的厚度大、穩(wěn)定性高。此處原巖應(yīng)力約為3.9 MPa,支承應(yīng)力邊界約為4.095 MPa。煤層采出后的巖層由下向上受到擾動(dòng),如圖7所示。“My”中砂巖呈現(xiàn)緩“V”型分布特征,擾動(dòng)范圍在4.6~1.55 MPa,相差3.05 MPa。由此表明,“My”層將自重平均作用在“Mj”層上,并具有穩(wěn)定性;同時(shí)有效遏制應(yīng)力傳遞,阻止地表運(yùn)動(dòng)。

圖7 “My”砂巖擾動(dòng)應(yīng)力分布特征

3.2 418工作面開采特征

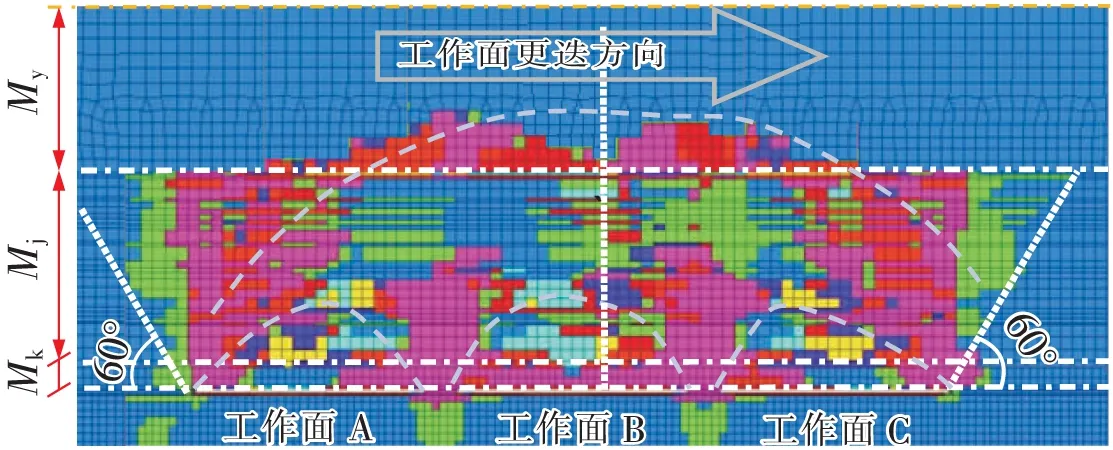

隨著盤區(qū)開采范圍增大,覆巖運(yùn)動(dòng)進(jìn)一步加劇。418工作面回采達(dá)到穩(wěn)定后,其開采特征與工作面416相似,覆巖整體的塑性破壞如圖8所示。工作面更迭加劇,覆巖整體呈現(xiàn)對(duì)稱的“拱”形塑性破壞,現(xiàn)工作面及已開采煤層兩端依舊是以剪切破壞為主。418工作面開采穩(wěn)定后,414、416、418工作面覆巖分別向工作面更迭方向、工作面中部、工作面末端運(yùn)動(dòng),整個(gè)覆巖擾動(dòng)更劇烈;工作面兩端的覆巖演化邊界約60°。“Mk、Mj、My”的運(yùn)動(dòng)方式與416工作面開采后相似。

圖8 418工作面回采特征

418工作面開采穩(wěn)定后,應(yīng)力峰值大于40 MPa;工作面中部約240 m范圍內(nèi)均處于卸壓區(qū)。工作面上部185 m擾動(dòng)應(yīng)力整體呈現(xiàn)“凹”型的對(duì)稱分布,從工作面215~1 135 m處于卸壓區(qū),應(yīng)力值基本在0 MPa附近。“My”層的擾動(dòng)應(yīng)力分布完全起到調(diào)控下部巖層運(yùn)動(dòng)和保證工作面應(yīng)力釋放位置的保障。

4 現(xiàn)場(chǎng)驗(yàn)證

4.1 鉆孔窺視檢測(cè)

現(xiàn)場(chǎng)選用YZT-Ⅱ型巖層鉆孔探測(cè)儀,在418工作面上隅角前方5 m處垂直向上進(jìn)行探測(cè),有效探測(cè)高度35 m。分別截取探測(cè)深度1 m、5 m、10 m、15 m、23 m、30 m處的圖像,如圖9所示。頂板10 m范圍內(nèi)裂隙發(fā)育,頂板巖層較為破碎,15 m、23 m處出現(xiàn)小離層和貫通裂隙現(xiàn)象,30 m處巖層裂隙繼續(xù)向上部演化。由此可知:受煤層開采擾動(dòng),頂板運(yùn)動(dòng)劇烈,直接為工作面來壓提供力源;在“Mj”巖層的作用下,加劇頂板裂隙向上演化,作用在“Mk”層上,造成工作面動(dòng)力災(zāi)害發(fā)生。

圖9 工作面頂板擾動(dòng)情況

4.2 支架壓力檢測(cè)

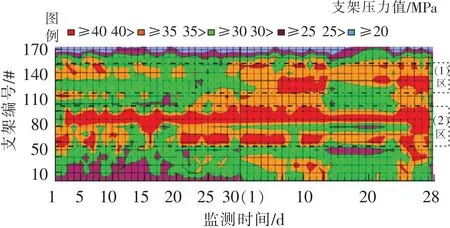

支架利用SAC液壓電液控系統(tǒng)自動(dòng)監(jiān)測(cè)工作面推進(jìn)過程中支架的工況。支架初撐力設(shè)定為27.5 MPa。分別統(tǒng)計(jì)416工作面1~2月和418工作面1月的支架工作阻力。受414工作面影響,416工作面1~2月工作面壓力分布如圖10所示。

圖10 416工作面礦壓分布概況

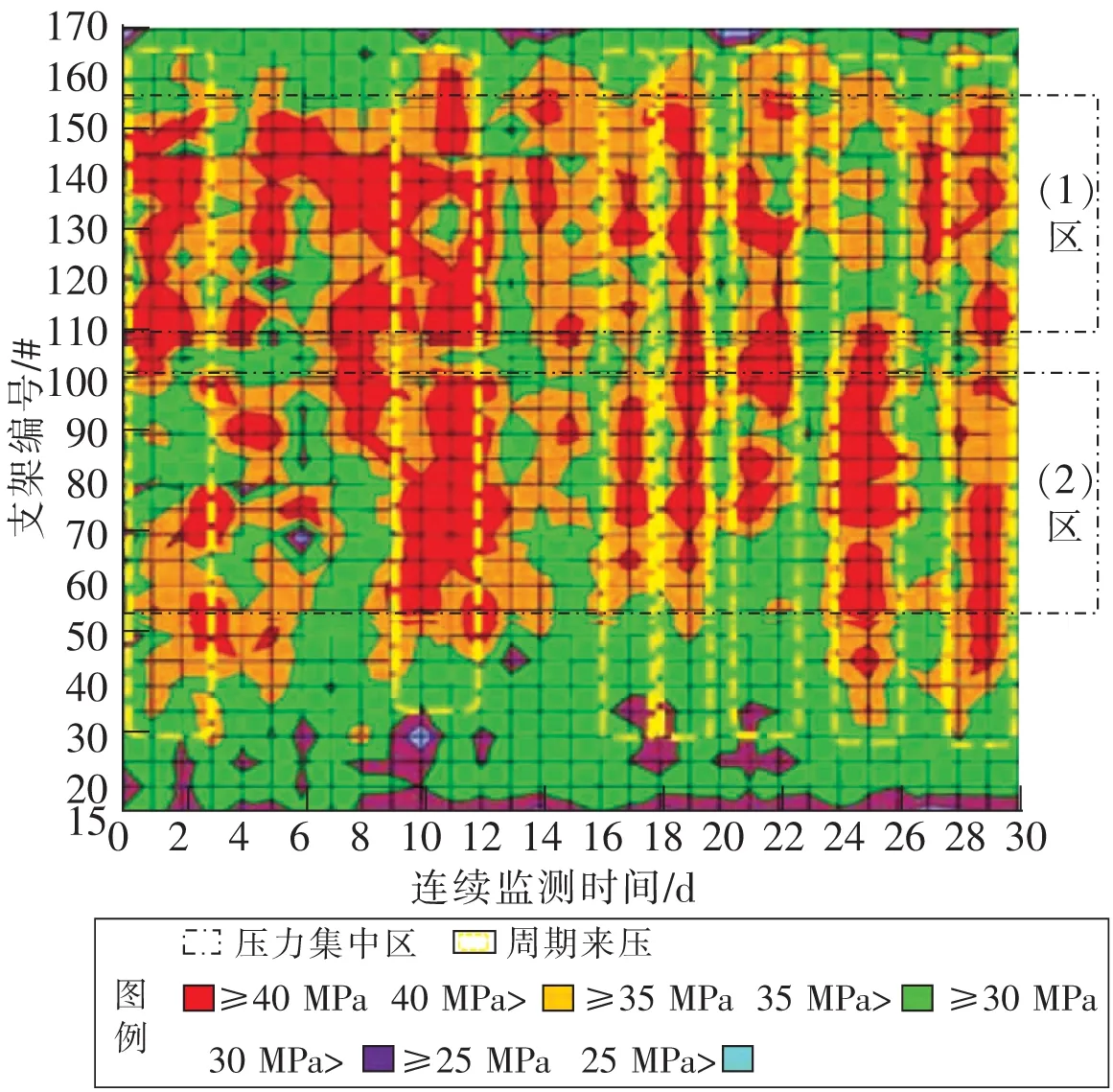

416工作面來壓范圍主要在工作面中部位置(45#~100#),其中70#~90#為持續(xù)來壓位置,壓力值在43.6~52.1 MPa;持續(xù)的推采35 d后,115#~132#出現(xiàn)壓力集中現(xiàn)象,壓力值在41.7~47.8 MPa。壓力分布位置:中部>機(jī)尾>機(jī)頭。受416工作面大采高采空區(qū)影響,418工作面在持續(xù)的推采過程中,支架工作阻力如圖11所示。明顯可以看出工作面整體壓力較大,主要集中在55#~155#之間,其中110#~155#(1區(qū))、55#~100#(2區(qū)),工作面出現(xiàn)整體來壓現(xiàn)象。工作面壓力分布位置:機(jī)尾>中部>機(jī)頭;機(jī)尾處的壓力大且較為連續(xù)。7#~12#來壓時(shí)間較長(zhǎng),壓力值在45.3~55.7 MPa。

圖11 418工作面壓力分布概況

由此可知,“Mk”層是給工作面提供正常來壓的力源;“Mj”控制工作面“Mk”層撓曲程度,調(diào)控應(yīng)力分布情況,造成工作面強(qiáng)礦壓。

5 結(jié)論

(1)通過對(duì)工作面覆巖賦存條件分析,根據(jù)各巖層的空間位置、層厚及其礦壓作用特征等,確定深部“三層”的判別方法及高度的確定。

(2)沿空開采形成的大空間,造成工作面形成“拱”結(jié)構(gòu)向工作面中后部偏移;此過程中覆巖的不斷向上演化并與其余工作面形成的“拱”結(jié)構(gòu)融合,最終形成對(duì)稱的“拱”結(jié)構(gòu)。

(3)工作面傾向壓力分布,“Mk”為工作面來壓提供力源;“Mj”控制工作面“Mk”層撓曲變形程度,改變工作面應(yīng)力釋放向中-后位置偏移;“My”保證工作面應(yīng)力釋放的位置。經(jīng)過現(xiàn)場(chǎng)監(jiān)測(cè),418大采高工作面的擾動(dòng)范圍及擾動(dòng)應(yīng)力值均大于416工作面;整個(gè)工作面壓力釋放的位置變化為機(jī)尾>中部>機(jī)頭。