傾斜厚煤層底板注漿改造技術在汾源煤業的應用

郝甲飛,劉彥俊

(1.霍州煤電集團晉北煤業有限公司,山西 霍州 031400;2.霍州煤電集團技術研究院,山西 霍州 031400)

0 引言

汾源煤業5-101工作面為礦井+1 100 m水平首采工作面,走向長940 m,傾斜寬105 m,地面標高+1 560~+1 670 m,開采煤層為太原組5號煤層,煤層厚度約10.5 m,屬于特厚煤層,開采方法為綜采放頂煤,工作面底板標高+1 230~+1 300 m,低于奧灰靜水位標高(奧灰靜水位標高+1 466 m),帶壓值1.66~2.36 MPa,5號煤層底板距下覆奧灰頂面平均間距為65 m,突水系數為0.036~0.046 MPa/m,小于0.06 MPa/m,位于帶壓開采安全區域。5-101工作面煤層整體為單斜構造,煤層走向N6°E,傾向西南,傾角為32°~42°,平均35°,屬于高角度傾斜煤層。工作面掘進期間共揭露9條斷層,落差<5 m的斷層3條,落差5~10 m的斷層4條,落差>10 m的斷層2條。

5-101工作面主要含水層組為奧陶系中統石灰巖巖溶含水巖組、太原組、山西組砂巖、石灰巖裂隙含水巖組、二疊系、三疊系砂巖裂隙含水巖組以及第四系全新統砂礫石層孔隙含水層。其中,奧陶系中統石灰巖巖溶含水巖組是對本工作面影響最大的含水層組。

5號煤層底板與奧灰間主要巖性有煤層、泥巖、砂質泥巖、鋁土泥巖、砂巖、灰巖等組成,泥巖類巖石占比較大,且松軟破碎。

1 突水危險性分析

1.1 圍巖多段松軟、破碎

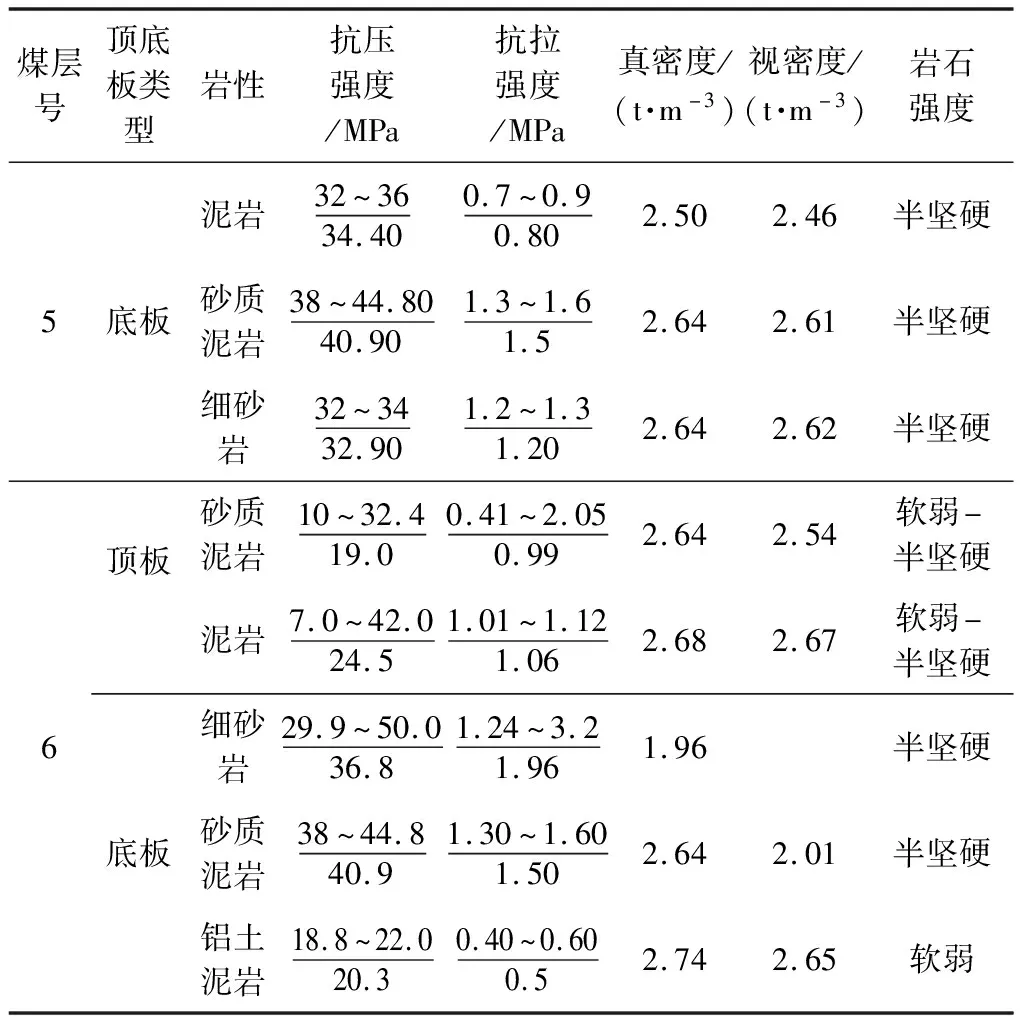

工作面附近施工有SW1、SW2和SW3水文鉆孔,5號煤至奧陶系灰巖間巖層松軟、破碎,泥巖所占比例達70%左右,泥巖抗壓、抗剪強度小于砂巖1倍以上,即抵御底板奧灰水壓的骨架剛性巖層力量不夠,5號煤層底板至奧灰頂面下巖層巖石強度劃分見表1。

表1 5號煤層底板至奧灰頂面下巖層巖石強度劃分

1.2 臨近礦井曾經出現過奧灰水淹井事故

臨近礦井大遠煤業開采上組煤(2號煤),2號煤至奧陶系灰巖間距109~143 m之間,突水系數0.015~0.059 MPa/m。按突水系數理論和隔水層厚度不該發生突水事故,但該礦+1 200 m水平發生2次300 m3/h以上的底板奧灰突水,其中第2次屬首采1201工作面突水量達1 390 m3/h,礦井被淹。5-101工作面與大遠煤業礦井水文地質條件相似,5號煤層至奧陶系灰巖間距縮短至約65 m,已施工3個水文孔在揭露奧灰前見水,突水危險性更大。

1.3 地層完整性差

礦區地層為一整體走向SN,傾向W,傾角為20°~35°的單斜構造,工作面北部為一小型背斜構造,背斜軸走向大致N36°E。工作面揭露斷層9條,其斷層最大落差已達到20 m。斷裂構造和褶曲構造的存在,使得地層完整性受到了較大破壞[1-5]。

1.4 煤層開采破壞深度大

由于煤層厚度大于10 m,屬于特厚煤層,傾角較大(平均35°),煤層開采后對底板破壞深度比水平薄煤層開采的破壞深度更大。5-101工作面有必要進行煤層底板注漿改造。

2 底板注漿改造設計

2.1 注漿改造目的

采用成熟的煤層底板含水層注漿改造技術對5-101工作面底板奧陶系灰巖用水泥漿進行注漿改造,使其變成隔水層或弱含水層,對煤層底板與奧陶系之間的破碎巖層進行加固,增強抗壓強度,減少突水,確保工作面安全回采[6]。

2.2 設計內容

主要內容包括:鉆場布置、鉆孔結構、鉆孔施工順序、注漿系統、注漿方式、注漿材料、注漿參數、注漿順序和注漿技術措施等。

初步設計6個鉆場,79個鉆孔,按設計的15%作為檢查孔。

鉆孔結構選用二級套管三級孔徑,一級為孔口護壁管φ146 mm,至少穿過5號煤層底板下5 m以上;二級為止水套管φ108 mm,長度應根據巖層強度、水壓、鉆孔傾角等因素綜合確定,但孔口管末端距離5號煤層底板垂距不小于15 m,注漿孔終孔孔徑選擇φ75 mm;套管管材一般選擇DZ40普通地質管材,壁厚4.5 mm以上。根據現場施工情況可具體調節鉆孔結構[7]。

注漿材料為水泥單液漿,水泥為PO42.5普通硅酸鹽水泥,單液水泥漿水灰比選擇0.8∶1~1∶1(濃度為1.125~1.20 g/cm3),注漿終壓取受注含水層奧灰靜水壓的2~3倍,為確保擴散范圍,選取注漿壓力為7 MPa。注漿順序為下行式逐段鉆探逐段注漿、打一孔注一孔和交叉施工鉆孔。

3 底板注漿改造施工

3.1 鉆探工程

工程分3期施工,共施工140個鉆孔(一期60個,二期63個,三期17個),鉆探進尺15 113 m。

一期注漿加固工程施工鉆孔60個,注漿孔最大出水量200 m3/h,出水層位為奧灰,水壓為3.2 MPa;二期注漿加固工程施工鉆孔41個,最大出水量50 m3/h,出水層位為5號煤層底板43 m中砂巖,水壓1.5 MPa,最大注漿量582.6 t;三期檢驗孔17個,鉆孔最大出水量為7 m3/h,出水層位為奧灰頂面,水壓為2.5 MPa,注漿量13 t。經過底板注漿加固后,底板破碎、裂隙帶、導水斷層和富水區域已被漿液填充,導水斷層和含水層已被改造成不導水斷層和隔水層;破碎、裂隙帶得到加固,消除了底板的垂向導水通道,增加了底板的有效隔水厚度和巖層抗壓強度[8]。

3.2 施工難點

開孔孔徑146 mm,煤層厚度超過10 m,一級套管下設時容易塌孔,給現場施工帶來很大困難,通過施工工藝優化和鉆具改進,提高了施工進度。

在揭露奧灰之前的本溪組時有一層5~6 m厚的鋁土泥巖,巖石中含有高嶺石、蒙脫石等見水后膨脹礦物,鉆頭易糊,鉆孔容易縮徑,施工難度加大,通過加大水壓和水量,提高鉆進深度等方法,很好地避免了縮徑埋鉆等鉆孔事故的發生[8-9]。

煤層底板5 m處有一層砂巖含水層,在一級套管未下設之前鉆孔容易出水,在固結套管操作時對漿液的配比和濃度提出了很高要求,對套管固結質量產生較大影響,壓水試驗時出現反復,工序復雜。通過改進漿液配比和調整施工順序等方法,把出水對施工的影響降到了最低。

3.3 注漿工程

地面集中建站、造漿,通過送料孔向井下管路送漿,利用注漿孔向含水層注漿,壓力達到設計終孔壓力7 MPa。注漿材料為PO 42.5普通硅酸鹽水泥,濃度為1.125~1.20 g/cm3。

注漿要求邊打邊注,按下行分層、分段和見水即注(≥10 m3/h)法施工,注漿結束標準:達到設計終壓,漿液流量在35 L/min以下,并持續20 min以上。

單孔最大注漿量注水泥2 231.4 t,三期鉆探工程總注漿量14 051.52 t。

3.4 注漿效果檢驗

鉆孔檢查:檢查孔布孔設計在物探和鉆孔揭露的富水區域、施工鉆孔的盲區,注漿質量相對較差的地段;采用多次施工檢驗原則,初次檢查孔用水量超過10 m3/h時,對鉆孔實施注漿加固,兼做補注孔使用;全部檢驗完成后,回采前做最后一次大樣本抽檢。檢查孔布孔標準按照當水量大于5 m3/h時,要繼續進行注漿改造,注后再檢查,直至小于5 m3/h。

物探檢查:在注漿改造之前先進行物探,注漿改造之后再進行物探比較,從而檢查注漿改造的效果,其方法為瞬變電磁探測法、直流電法探測法和無線電波透視(即坑透),共進行物探探測6次。

最終綜合物探結果顯示,5-101工作面煤層底板含水層注漿改造工程富有成效,但部分區域仍需要注意。后期對物探富水異常區進行了鉆探驗證,按照檢驗鉆孔單孔出水量≤5 m3/h、注漿前的低阻異常區變為高阻或相對高阻區評價標準,注漿檢驗效果均達標[9-12]。

4 結論

(1)高角度厚煤層底板注漿改造克服了施工中遇到的難題,在汾源煤業取得了成功經驗,工作面已接近回采完畢,未發生底板突水事故。

(2)工作面底板破碎帶、裂隙帶、導水斷層和富水區域已得到注漿加固,增加了底板的有效隔水厚度和巖層抗壓強度。

(3)注漿后奧灰頂面(20 m)得到了改造,注漿加固工程切斷了K1砂巖和奧陶系石灰巖含水層之間的水力聯系。通過鉆探驗證消除了工作面物探異常區域,注漿治理后5號煤層底板及奧灰頂部得到了加固改造,注漿加固效果理想。

(4)在工作面設計時將巷道布置為沿底掘進,為工作面底板注漿改造提供便利。巷道掘進期間就要完善優化工作面排水系統,并需考慮流量揚程大、體積小、移動方便的排水設施進行排水。巷道掘進和工作面底板注漿改造可同步進行。