船用排氣引射裝置計算及優化改進

史 振,張善科,原文祺,馬正軍

(中國船舶集團有限公司第七〇三研究所,黑龍江 哈爾濱 150078)

0 引 言

船用燃氣輪機運行時,箱裝體內溫度較高,為了保證各工作部件和運行人員的正常工作,必須對燃氣輪機箱裝體內進行冷卻。冷卻的方式一般有2 種,一種是利用風機對箱裝體進行強制通風來冷卻,另一種方式即利用燃氣輪機高溫高速的排氣來引射空氣,在箱裝體內形成連續的空氣流來冷卻。第2 種方式不需要安裝專門的設備,既簡單又不消耗能源,被廣泛應用于船用燃氣輪機箱裝體[1]。本文研究的某型船即采用的這種方式。衡量排氣引射系統的性能主要有2 個指標[2]:1)引射系數n,利用被引射的空氣的質量流量與燃氣輪機排氣流量的比值來定義,n值越大,引射性能越好;2)混合度ε,即引射器出口處氣體流速的均勻程度,利用出口處最大速度與平均速度的比值來定義,ε值越接近1,混合越好。在船用排氣引射系統中對混合度沒有要求,根據相關技術文件要求,為了達到規定的冷卻效果,在燃機滿工況運行時,某型船的排氣引射系數不能低于10%,本文即對某型船的排氣引射系統進行分析和優化改進,使其達到設計要求。

1 原裝置的數值分析

1.1 排氣引射裝置結構分析及建模

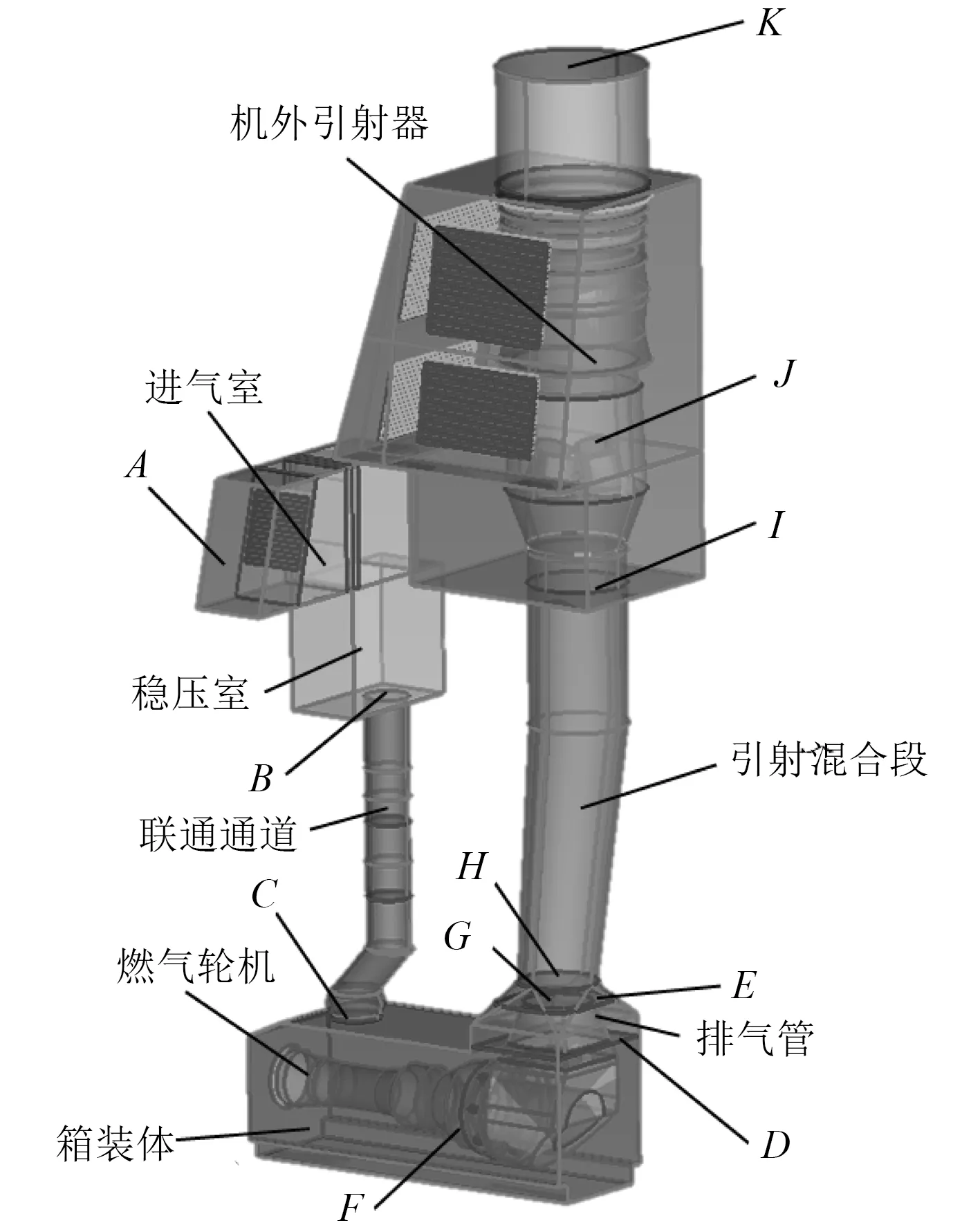

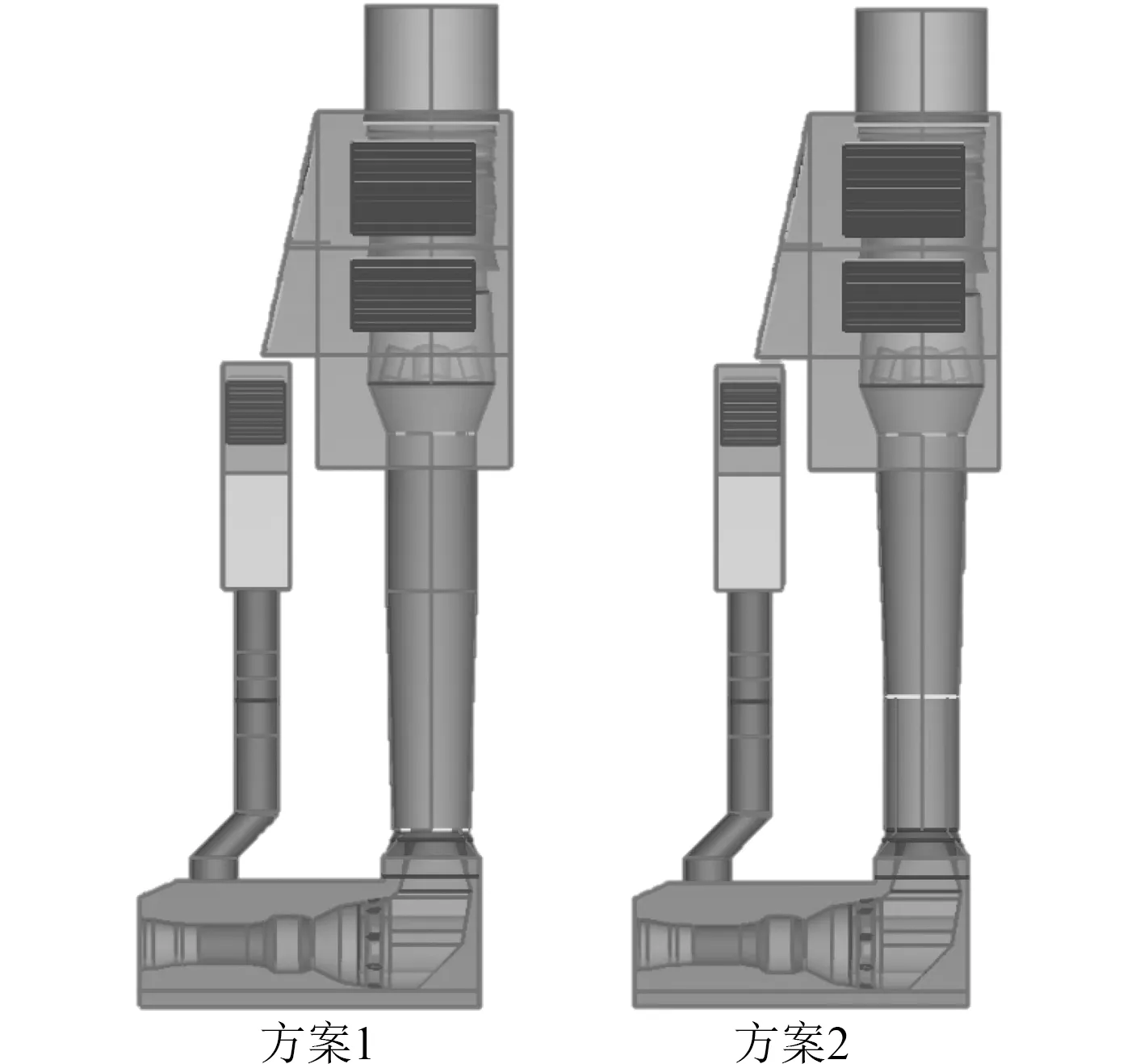

針對引射冷卻空氣通道及排氣引射通道內氣體的流動,嚴格按照原裝置的結構布置和尺寸在UG 軟件中建立幾何模型,對排氣引射性能影響較小的結構進行適當簡化。最終模型結構如圖1 所示。

圖1 燃氣輪機排氣引射系統模型Fig.1 Model of gas turbine exhaust ejector system

從圖中可以看出,排氣引射系統主要包括進氣室、穩壓室、聯通通道、箱裝體、燃氣輪機、排氣管、混合段和機外引射裝置等。其中引射混合段相對于排氣管軸線向后傾斜,高度約5 m,混合段為擴張形,入口直徑比出口直徑小。為方便進行數據統計,分別定義多個參考截面。各截面分別為:A為壓力入口;B為豎井進口面;C為引射空氣箱裝體入口;D為引射截面1;E為引射截面2;F為排氣管入口;G為排氣管出口;H為引射混合段入口;I為混合段考察截面;J為燃機排氣噴口;K為排氣引射系統出口。燃氣輪機工作時,高溫高速的排氣從排氣管出口G 噴出形成射流,由于氣體增速降壓,在排氣管出口處形成一定的低壓區,冷卻空氣流入之后被主流不斷卷吸進入混合段,最終流出系統外。

1.2 網格劃分

由于排氣系統模型尺寸較大,同時包含有小尺寸結構,劃分結構網格較為困難且難以保證網格質量,因此采用非結構網格劃分。在重點考察部分及結構尺寸較小的區域進行了加密處理,以期達到較高的計算效率和計算精度。本文使用的網格劃分工具為ANSYS ICEM CFD,計算域網格總數為700 萬,質量在0.2 以上,網格如圖2 所示。

圖2 排氣引射系統計算網格Fig.2 Grid of exhaust ejector system

1.3 計算原理和方法

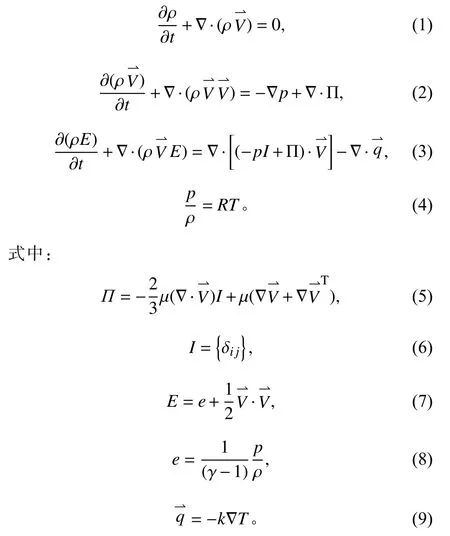

在對排氣引射系統進行數值模擬時,對于可壓縮的粘性氣體,如忽忽略質量力,則流場的參數控制方程組如下[3–5]:

其中:Π為氣體的粘性應力張量;I為2 階單位張量;μ為氣體的動力粘性系數;E為單位質量氣體的總能量;e為單位質量氣體的內能;為氣體的熱流量;k為氣體的熱傳導系數;ρ為氣體的密度;為氣體的速度矢量;T為氣體的溫度;p為氣體的壓力。

數值計算使用Ansys Fluent 商用軟件,其基于有限體積法對控制方程進行離散,湍流模型選用κ-ε模型,在保證網格質量和正確邊界條件的情況下計算精度可以達到工程要求[6]。

1.4 計算邊界條件

綜合分析實船排氣引射系統的工作條件以及工作環境,對計算模型的邊界條件設置如下:

參考壓力為101 325 Pa;

引射空氣進口處于標準大氣條件下,設為壓力入口,相對參考壓力為0 Pa,溫度為300 K,法向進氣;

排氣管進口設為質量流量進口(mass flow-inlet),給定燃氣輪機1.0 工況運行時的流量和動力渦輪的排氣溫度,法向進氣;

引射系統出口處于標準大氣條件下,設為壓力出口,相對參考壓力為0 Pa,溫度為300 K,法向排氣;

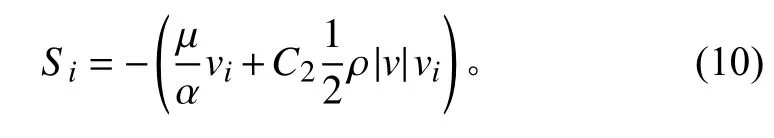

進氣濾清器等效轉換為多孔介質,對于簡單的均勻多孔介質,Si作為動量方程中附加的動量源項:

其中:α 為滲透率,C2為慣性阻力因子,按照濾清器阻力特性,利用總壓損失與速度的關系擬合成二次曲線的形式,經擬合得到其公式表達式△P=aV2+bV,進而可得到多孔介質的滲透率α 及壓力階躍系數C2。

將進氣濾清器設置為多孔介質邊界,根據提供的參數,最終確定α=1.57E?07,△m=100,C2=95.36。

對于所有的外壁面,全部設成絕熱無滑移壁面。

1.5 原型計算結果

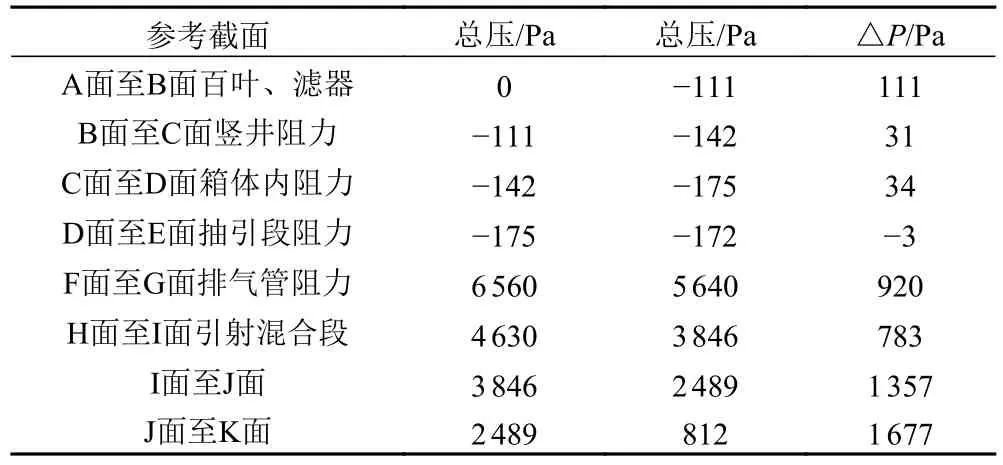

經過對原型排氣引射系統的計算,得到排氣引射系數為6.51%,遠小于設計要求10%。表1 為排氣引射系統各截面總壓及壓力損失值,從表中可以看出,隨著高溫排氣和引射空氣的流動,總壓不斷降低,但是在D到E截面總壓增加,阻礙了引射氣體的流動,產生回流,導致引射性能下降,箱裝體溫度過高,因此需要對排氣引射系統進行結構改進來提高引射系數。

表1 各截面總壓及壓力損失Tab.1 Total pressure and pressure loss of each section

2 排氣引射裝置設計計算

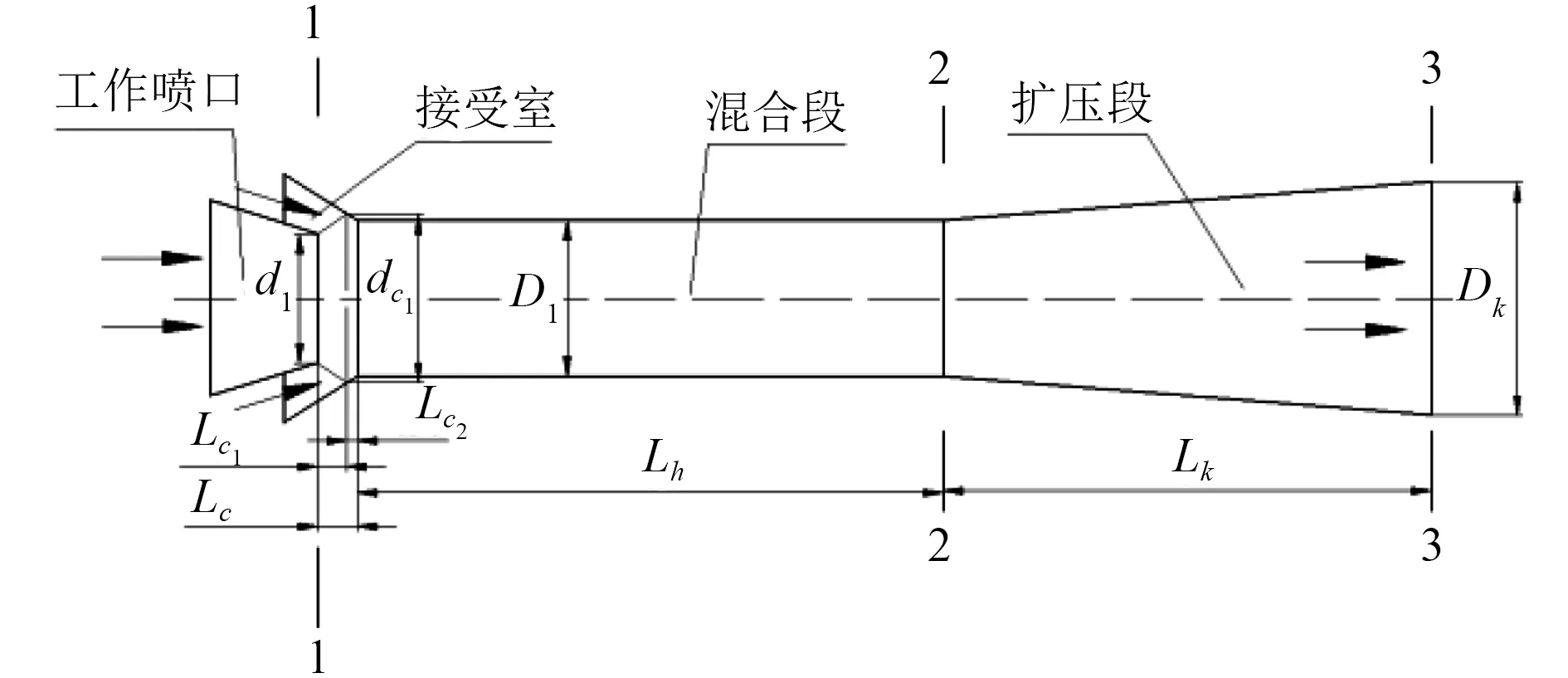

李東明等[7]利用數值計算和試驗的方法研究了不同引射器結構對引射性能的影響。結果表明,在進口條件相同時,帶有圓柱形混合段的引射器的引射系數大于錐形混合段的引射器。因此本文擬將原型引射器改為圓柱形混合段的引射器。引射器的結構如圖3 所示,主要部件有:工作噴嘴、接受室、混合段、擴壓段,1-1 截面是混合段入口截面,2-2 截面是混合段出口截面,3-3 截面是擴壓段出口截面。

圖3 引射器結構示意圖Fig.3 Structure diagram of ejector

2.1 排氣引射裝置能力計算

本文的目標引射系數為n=0.1,根據原型的計算結果初步給定擴壓器出口截面的靜壓P3=2 500 Pa。

引射器各處邊界條件:

工作流體溫度T1、壓力P1=0.106 8 MPa、比容V1=2.218 m3/kg、密度ρ1=0.451 kg/m3;引射流體溫度T2=100℃、壓力P2=0.109 MPa、比容V2=1.068 m3/kg、密度ρ1=0.936 kg/m3;混合流體溫度T3=(T1+nT2)/(1+n)、壓力P3=0.104 MPa、比容V3=2.058 m3/kg、密度ρ1=0.451 kg/m3。

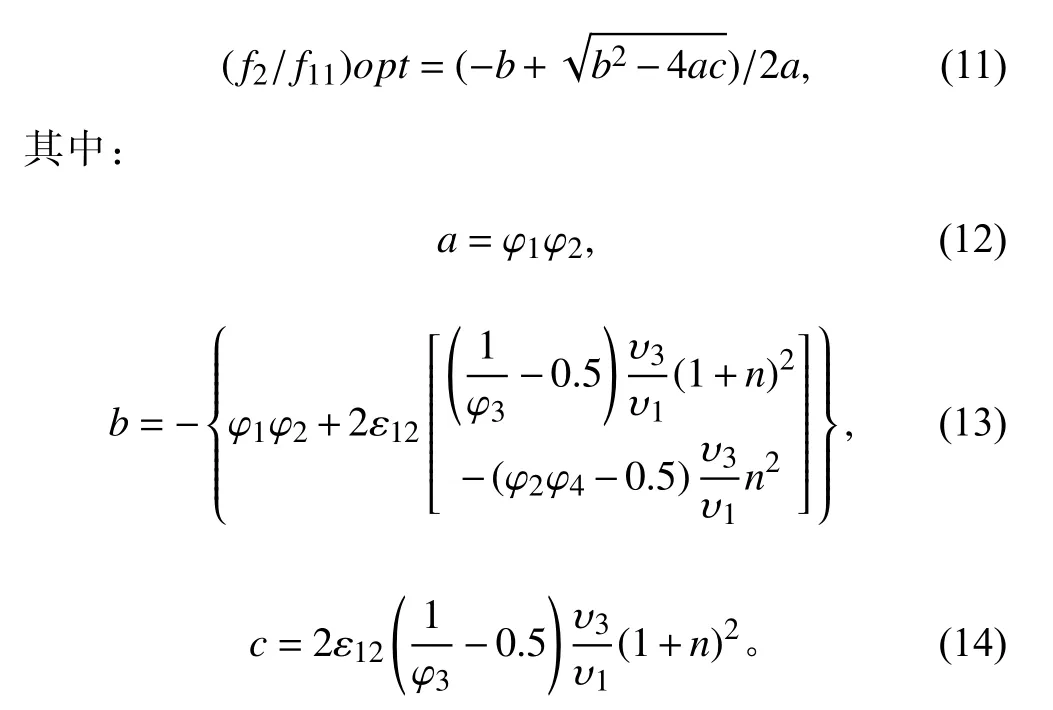

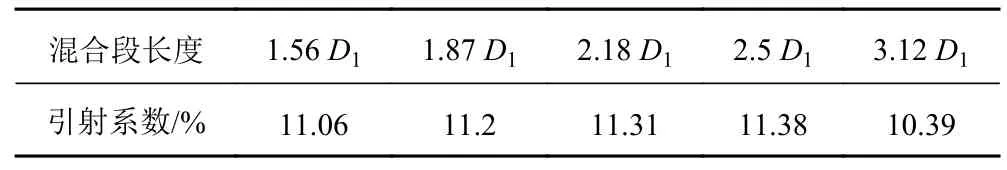

根據引射器設計原理[8],對引射能力進行計算如下:

面積比

式中:φ1=0.95,φ2=0.975,φ3=0.9,φ4=0.925。

通過計算得到a=0.926 25,b=?2.236 7,c=1.317 61。代入可得最佳面積比(f2/f11)opt=1.395 23。

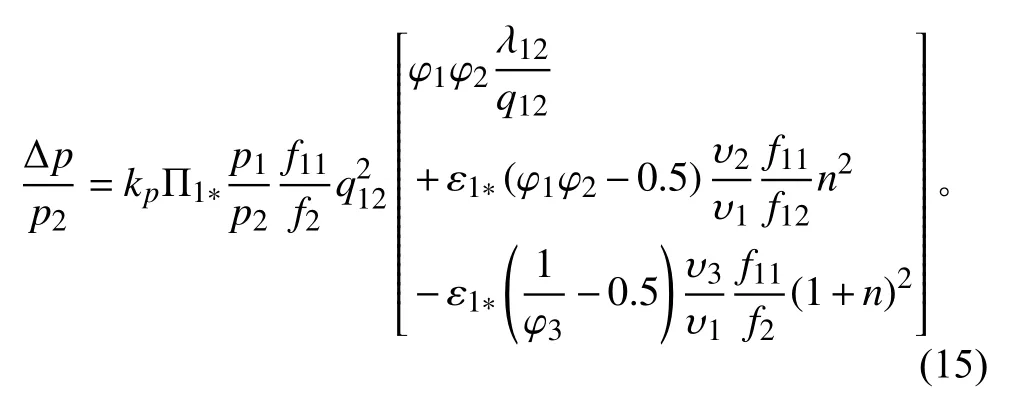

引射流體的壓力升高公式為:

式中:kp=1.4,Π1*=0.528,ε1*=0.634,f2=f11+f12,將各參數代入可得:

從上述結果可以看出,通過計算得到的混合流體壓力P3大于假設的P3,所以假設是成立的。

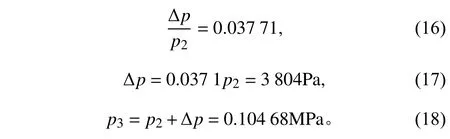

2.2 引射器結構尺寸計算

已知工作噴嘴的直徑d1,擴壓器出口直徑Dk。

自由流束的長度:

根據上述計算,綜合考慮燃氣輪機的排氣損失及現場安裝情況,確定混合段直徑D1,lc計算值為1.02 m,但根據現場實際情況無法更改,所以暫定原lc不變,混合段長度lh一般取6~10 倍混合段直徑,擴壓段的長度lk根據8°~10°擴壓角確定。

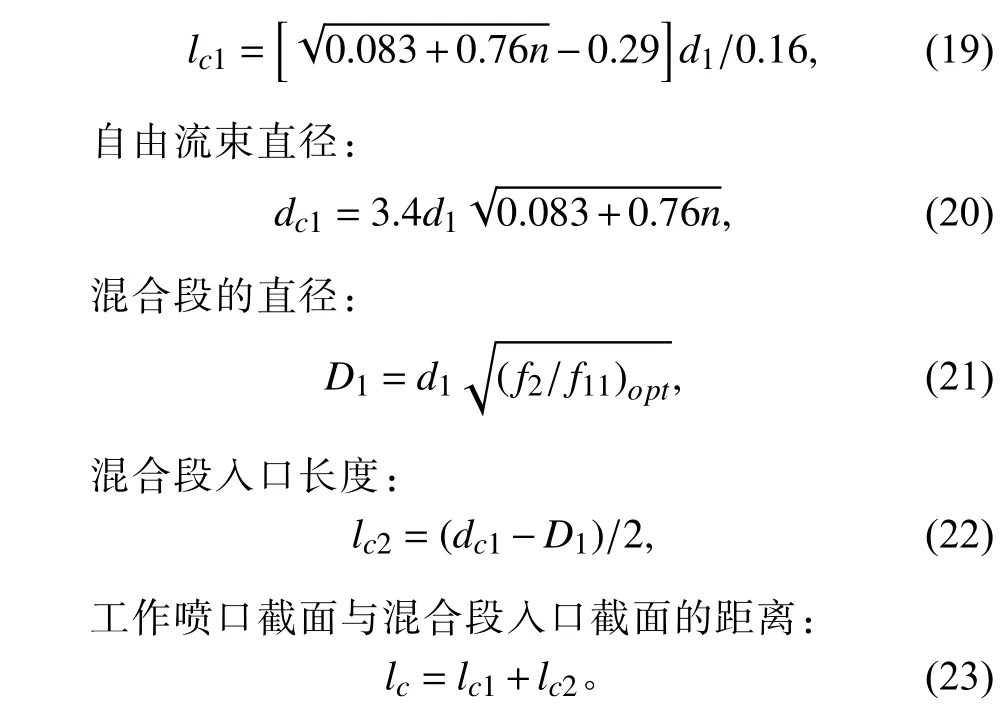

2.3 引射器結構改進

引射系統改進的目的是在尺寸最小的排氣裝置中建立起足夠多的引射空氣量,同時要考慮排氣系統對燃氣輪機性能的影響,考慮到引射器實際安裝情況,要保持排氣管出口d1、擴壓器出口直徑Dk、工作噴口截面與混合段入口截面的距離lc、引射器總體長度lc+lk保持不變,可以對混合段直徑D1、混合段長度Lh及擴壓器長度Lk進行改進。根據前面的計算,已確定混合段直徑D1,對不同長度混合段的引射器進行流場計算,計算結果如表2 所示。

表2 不同長度混合段的計算結果Tab.2 Results of mixing section with different length

從表中可以看出,相同進排氣條件下,當混合室直徑為D1時,長度為1.87D1,計算的引射系數得到明顯提升,考慮實際安裝空間和船廠要求,最終確定混合段長度Lh取1.87D1。

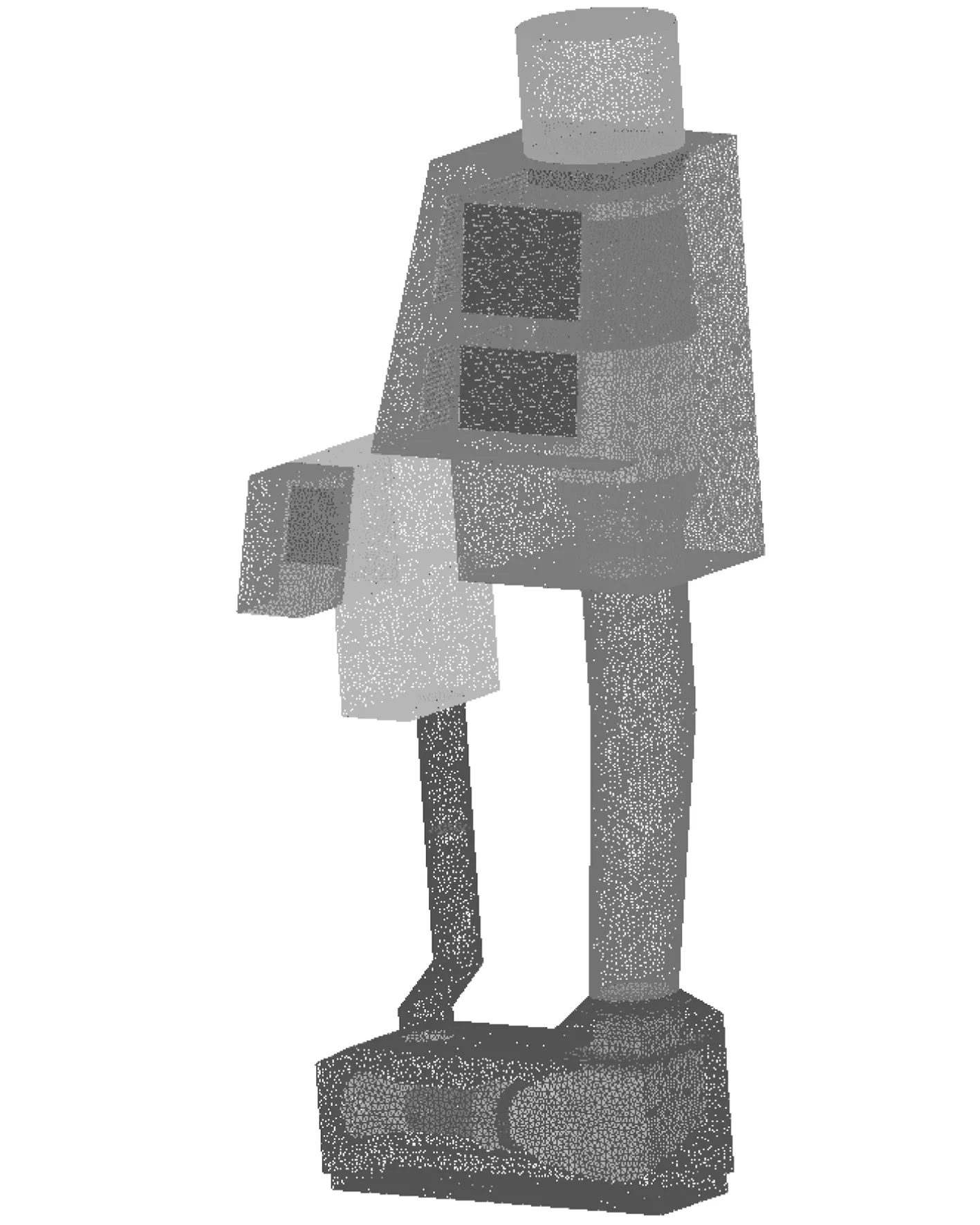

3 排氣引射系統改進計算分析

原型中混合段與排氣管軸線有一定的傾斜角度,這會造成阻力的增加,從而影響引射氣體的流動,針對此原因以及前面的計算結果,制定了2 種改進方案。方案1:將混合段向后傾斜改為與排氣管中心線平行,其他結構尺寸保持不變;方案2:將引射混合段改為與排氣管中心線平行的直段,直徑D1、長度1.87D1,保證引射器總體高度和接口尺寸不變來確定擴壓器的模型。最終建立的幾何模型如圖4 所示。

圖4 改進后的幾何模型Fig.4 Improved geometric model

經過對改進后方案的計算,方案1 的引射系數達到8.81%,引射性能相對原模型的6.51%有所提升,這說明引射混合段向后傾斜削弱了引射效果。方案2 的引射系數為10.62%,引射能力顯著增加,這說明混合段的結構尺寸對于排氣引射的性能有重要的影響,將混合段改為圓柱形,增設擴壓段能夠有效的提高引射系數,因此可根據改進方案2 對后艙排氣引射系統結構進行改進。

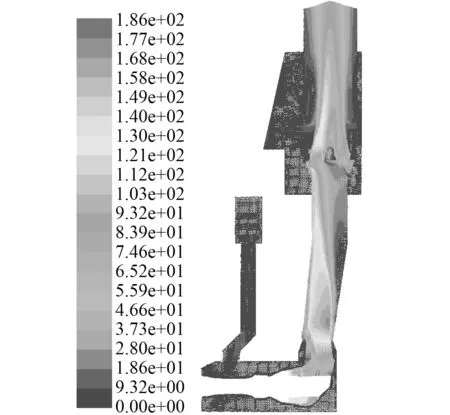

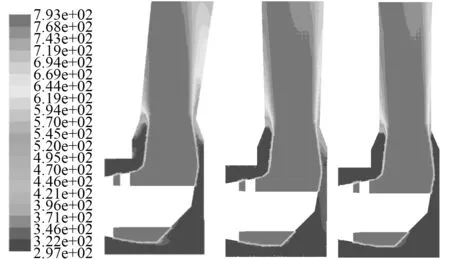

圖5 和圖6 給出了燃氣輪機中截面上速度矢量及靜溫分布云圖。可以看出,原型的混合段向后傾斜,嚴重阻礙了引射氣體的流動,特別是排氣管出口左側流出的引射氣體很少,在引射器直段后部形成了強烈的回流區域,大大降低了排氣引射能力。方案1 引射器內氣體速度并無明顯增加,但排氣管出口外引射空氣流道內的回流減弱,引射性能有所提升。方案2 混合段內氣體速度明顯增大,排氣管出口外引射空氣流道內的回流基本消失,引射性能得到了有效提升。

圖5 中截面速度矢量圖Fig.5 Velocity vector diagram of middle section

圖6 中截面靜溫分布圖Fig.6 Static temperature of medium section

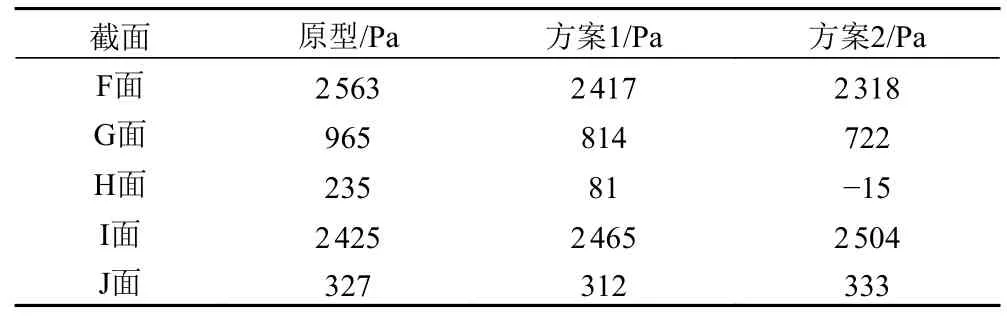

經過對各截面總壓值的測量,發現方案1 中D 面至E 面的總壓差變為為正值,這表明箱裝體出口部分已形成正壓梯度,這將有利于引射冷空氣的流動,提高引射系數。但引射器H 面至I 面引射混合段的壓力損失卻增加了13 Pa。相比方案1 和原模型結果,方案2 D 面至E 面的總壓差為正值,并略有提高。另外,H面至I 面引射混合段的總壓差比原模型減小了216 Pa,可見引射混合段結構和尺寸的變化在改善流動狀態的同時也減小了沿程阻力,進一步提升了引射性能。結構改進后,方案2 提高了引射系數的同時,相比原模型排氣管入口F 面壓力減小了241 Pa,意味著動力渦輪背壓減小,這也將會提高燃機性能。

表3 為幾個截面的靜壓值。可以看出,改進后的F,G,H 面的靜壓值較小,在燃機相同功率時,改進模型動壓增大,從而使得排氣管出口的速度提高,也會帶動和抽引更多流體參與到主流流動中,提升了引射流量,從而改善排氣引射系統的引射性能。

表3 燃氣側導流段總壓損失Tab.3 Total pressure loss of gas side diversion section

4 結 語

通過對某型船用排氣引射裝置的計算,發現原裝置的引射系數為6.51%,達不到設計要求10%。經過一維計算及優化改進,可以得到以下結論:

1)將原型混合段改為和排氣管軸線重合之后,雖然沒有達到設計要求,但排氣引射系數有所提高。在進行排氣引射系統設計時,應盡量保持引射器管道與燃機軸線垂直,尤其是引射器混合段。

2)可將排氣引射系統按照方案2 進行改進,即混合段改為與排氣管軸線重合的圓柱管段,直徑D1,長度1.87D1,增設擴壓管段,此時排氣引射系數為10.62%,達到10%以上的設計要求。

3)根據方案2 改進之后,排氣管道的壓力損失減小,排氣管入口面的總壓降低,即動力渦輪的背壓減小,這有利于提高燃氣輪機的性能。

4)在進行排氣系統的設計時,應綜合考慮對排氣引射性能及排氣壓力損失的影響,在安裝允許的情況下,管道宜直而短,彎頭和收縮段要少。