超聲波處理對牛肉腌制速率及干燥過程水分遷移的影響

張 浩,高立東, 高愛武,成立新,惠德宇,李立敏,朝洛蒙

(1.內(nèi)蒙古農(nóng)業(yè)大學食品學院,內(nèi)蒙古,呼和浩特 010018;2.內(nèi)蒙古呼和浩特市植保植檢站,內(nèi)蒙古,呼和浩特 010020;3.內(nèi)蒙古自治區(qū)農(nóng)牧業(yè)科學院畜牧研究所,內(nèi)蒙古,呼和浩特 010031;4.內(nèi)蒙古錫林草原食品有限公司,內(nèi)蒙古,二連浩特 011100)

牛肉干是以牛肉為原料,經(jīng)腌制、干燥、熟制等一系列工藝加工而成的肉制品[1],而腌制是其主要的加工工序,腌制的好壞直接影響牛肉干的品質(zhì)。傳統(tǒng)的腌制主要采用干腌、濕腌、混合腌制、鹽水注射等方法[2],但其存在腌制手段單一、腌制周期長、效率低等問題[3]。牛肉經(jīng)高溫烘烤會出現(xiàn)肌纖維收縮、質(zhì)量減輕等變化,而這些變化都與水分流失密切相關[4-7],水分是牛肉干中重要的組成部分,其含量和遷移狀態(tài)均會影響牛肉干的質(zhì)地、口感和穩(wěn)定性[8]。

超聲波是一種能耗少、能量高的綠色環(huán)保加工技術(shù),在肉類工業(yè)中受到廣泛關注,眾多學者開展了相關研究,如超聲波空穴作用對肉類蛋白質(zhì)的理化特性[9-14]、鹽分擴散[15-17]、微觀結(jié)構(gòu)[18-19]等方面的影響研究。Siro I 等人[16]發(fā)現(xiàn)超聲波輔助腌制原料肉可以提高食鹽滲透速度;李瑩等人[19]研究發(fā)現(xiàn)超聲和微波聯(lián)合作用對肌肉嫩化效果顯著;李博文等人[20]研究發(fā)現(xiàn)超聲波輔助處理能夠簡化醬牛肉腌制工藝;蔡華珍等人[21]發(fā)現(xiàn)超聲波處理能夠加快豬肉腌制速率;Lyng J G 等人[22]用超聲波處理牛肉之后可以縮短成熟期;李林強等人[18]研究發(fā)現(xiàn)超聲波對牛肉嫩化效果顯著;馮婷等人[23]發(fā)現(xiàn)滾揉技術(shù)和超聲波輔助技術(shù)應用在鮮雞肉腌制中,其效果優(yōu)于傳統(tǒng)腌制處理,與傳統(tǒng)的肉制品加工技術(shù)相比,產(chǎn)品的營養(yǎng)成分和活性因子的破壞較低[24]。

目前的研究表明超聲波的空化效應、機械效應對牛肉的腌制速率、蛋白結(jié)構(gòu)均有顯著影響,但對牛肉干干燥特性及其水分遷移規(guī)律的研究不夠深入,系統(tǒng)性的試驗研究也鮮有報道。水分作為肉制品的重要組成部分,含量及其遷移狀態(tài)都會影響牛肉干的質(zhì)地和口感。試驗以NaCl 含量為指標,以Box-behnken 的響應面優(yōu)化法,得到最佳腌制條件;并通過干燥試驗深入探討水分遷移變化規(guī)律,以期為牛肉干快速腌制及干燥過程中品質(zhì)控制提供理論依據(jù)。

1 材料與方法

1.1 試驗材料

牛后腿精肉:冷鮮肉,購于呼和浩特華聯(lián)超市,將肉均勻切成65 mm×25 mm×25 mm 的長細條形,于4 ℃下冷藏備用;硫氰酸鉀,麥克林生化科技有限公司提供;硫酸鐵銨,天津市風船化學試劑科技有限公司提供;亞鐵氰化鉀、硝酸銀、乙酸鋅、NaCl、硝酸,國藥集團化學試劑有限公司提供。以上試劑均為分析純。

DGX-9143BC 型電熱鼓風干燥箱、HH-2 型水浴鍋,上海福瑪試驗設備有限公司產(chǎn)品;TGL-20B 型離心機,上海安亭科學儀器廠產(chǎn)品;BBCD-290WX型冰箱,青島海爾公司產(chǎn)品;C22-186 型電磁爐,九陽股份有限公司產(chǎn)品;Biosafer1000 型超聲波細胞粉碎機,賽飛(中國)有限公司產(chǎn)品。

2 試驗方法

2.1 單因素試驗

取牛后腿精肉,去除筋腱和脂肪并清洗干凈,切成65 mm×25 mm×25 mm 大小的肉條,每塊質(zhì)量為20~25 g,放入質(zhì)量分數(shù)為4%的食鹽溶液中,使肉塊完全浸沒在液面以下,對照組在4 ℃冰箱中腌制15 h,超聲處理組進行超聲波輔助腌制時控制其超聲處理時間和腌制時間與對照組總腌制時間一致,均為15 h。超聲波變幅桿為Φ2,超聲時間9.9 s,間隔時間9.9 s。

超聲波處理條件設置如下:超聲時間分別為40,60,80,100,120 min;超聲溫度分別為0,5,10,15,20 ℃(±2 ℃);超聲功率分別為100,200,300,400,500 W。考查各因素對NaCl 含量的影響,對同一組樣品平行測定3 次,取平均值。

2.2 響應面優(yōu)化試驗

根據(jù)單因素試驗結(jié)果,對篩選出的超聲時間、超聲溫度和超聲功率進行三因素三水平的正交試驗,運用Box-behnken 中心設計方法進行分析,對待定參數(shù)進行顯著性篩選。

超聲波輔助腌制試驗因素與水平設計見表1。

表1 超聲波輔助腌制試驗因素與水平設計

試驗以NaCl 含量作為測定指標,采用Design Expert 軟件中的Box-behnken 試驗方法,設計出三因素三水平二次回歸正交試驗,一共包括17 組試驗,其中有5 組零點估計誤差,用來估計試驗誤差,每組試驗重復3 次,取3 組試驗結(jié)果的算術(shù)平均值作為試驗最終值,一共進行51 次試驗,以得到牛肉最佳腌制條件。

2.3 干燥試驗

根據(jù)響應面試驗得出的最佳腌制條件,將腌制好的牛肉干進行熱風干燥,試驗設置超聲處理組(US)和對照組(CG),在此基礎上根據(jù)干燥條件的不同分為恒溫組(H1-H3)和變溫組(B1-B3)。

牛肉干干燥試驗設計見表2。

表2 牛肉干干燥試驗設計

2.4 NaCl 含量測定

采用孫英鴻等人[25]的方法,稱取10 g 腌制后的樣品移入錐形瓶中。加入100 mL 蒸餾水,在沸水浴中加熱15 min,不停晃動錐形瓶。取出錐形瓶,將固液混合物全部轉(zhuǎn)移至200 mL 容量瓶中,冷卻一段時間至室溫,再依次加入2 mL 亞鐵氰化鉀標準溶液和2 mL 乙酸鋅標準溶液,每次加液后都充分搖勻。室溫下靜置30 min,用蒸餾水定容至刻度,充分混合均勻,用定量濾紙過濾。用移液管準確吸取20 mL濾液、20 mL 0.1 mol/L 硝酸銀標準溶液置于錐形瓶中,充分混勻,然后將溶液煮沸,使AgCl 沉淀凝聚,以減少AgCl 沉淀對Ag+的吸附,過濾掉AgCl 沉淀,并用5 mL 稀硝酸和5 mL 蒸餾水洗滌沉淀,洗滌液并入濾液中,使溶液總體積大約為100 mL。最后用硫氰酸鉀標準溶液滴定,直至出現(xiàn)穩(wěn)定的粉紅色。

式中:V2——空白試驗消耗硫氰酸鉀標準溶液的體積,mL;

V1——試樣液消耗硫氰酸鉀標準溶液的體積,mL;

200——試樣溶液的定容體積,mL;

20——滴定時吸取濾液的體積,mL;

C——硫氰酸鉀標準溶液的濃度,mol/L;

m——試樣的質(zhì)量,g;

X——氯化物含量,%。

2.5 含水率、干基含水率與干燥速率的測定

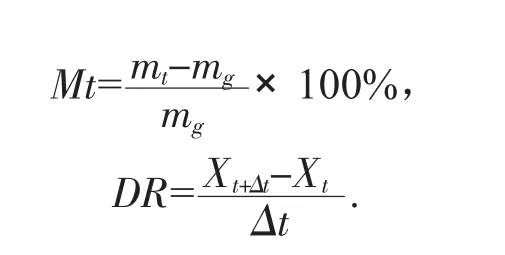

分別稱量牛肉干燥前后的質(zhì)量,重復3 次,取平均值。分別按以下公式計算干基含水量[26]與干燥速率[27]。

式中:Mt——物料在t 時刻的干基含水率,g/g;

mt——物料干燥t 時刻的質(zhì)量,g;

mg——物料干燥結(jié)束時的質(zhì)量,g;

DR——干燥過程中時間在t+△t 和t 之間的物料干燥速率,g/(g·min);

Xt——物料在t 時刻的干基含水率,g/g;

Xt+Δt——物料在t+Δt 時刻的干基含水率,g/g;

Δt——干燥間隔時間,min。

3 數(shù)據(jù)統(tǒng)計

采用Design Expert 8.0.6 軟件設計Box-behnken試驗和ANOVA 分析,Origin 9.0 軟件進行圖形繪制。

4 結(jié)果與分析

4.1 單因素試驗結(jié)果

不同超聲條件對牛肉腌制速率的影響見圖1。

由圖1(a)可知,在超聲功率和超聲溫度一定時,超聲時間對牛肉腌制速率影響較大,其中腌制時間為100 min 時NaCl 腌制速率最快,NaCl 含量為2.82%;40 min 時效果最差,NaCl 含量為2.05%;由圖1(b)可知,在超聲功率和超聲時間一定時,超聲溫度在10 ℃時的NaCl 含量有最高值,為3.66%;0 ℃時NaCl 含量有最低點,為3.21%;由圖1(c)可知,在超聲時間和超聲溫度一定時,NaCl 含量隨著超聲功率的增加而增大,400 W 時達到最大值,為3.96%,超過400 W 時NaCl 含量呈現(xiàn)下降趨勢;而試驗對照組的氯化鈉含量為2.10%,由此得到,超聲波處理有利于腌制液的滲透。

圖1 不同超聲條件對牛肉腌制速率的影響

4.2 Box-behnken 響應面試驗結(jié)果

4.2.1 Box-behnken 響應面試驗方案及結(jié)果

超聲波輔助腌制試驗方案及結(jié)果見表3。

表3 超聲波輔助腌制試驗方案及結(jié)果

使用Design Expert 8.0.6 軟件對表3 進行方差分析,以NaCl 含量作為響應值,超聲時間(A)、超聲溫度(B)及超聲功率(C)進行多元回歸擬合,得到NaCl 含量的二次多項回歸模型,再對該模型進行顯著性檢驗及其方差分析。

NaCl 含量的二次多項回歸模型為:

NaCl 含量顯著性檢測及模型方差分析見表4。

表4 NaCl 含量顯著性檢測及模型方差分析

由表4 可知,3 個試驗因素對NaCl 含量影響極顯著(p<0.01),且影響NaCl 含量的各個因素主次順序為A>B>C,該模型的F 值為431.79,且該模型中R2=0.998 2,R2adj=99.59,說明該模型極顯著。預測值和真實值之間的相關性較高,且99.82%的數(shù)據(jù)可以用于此模型的解釋。失擬項數(shù)據(jù)分析說明該模型與實際試驗擬合度較好,試驗誤差小,能夠準確解釋試驗因素對響應值的影響[27]。

4.2.2 交互因子對NaCl 含量的影響分析

試驗以NaCl 含量作為超聲波最優(yōu)條件的評價指標,采用Design Expert 軟件對模型數(shù)據(jù)進行二次多元回歸擬合,得出圖2 所示的影響NaCl 含量的參數(shù)間相互作用的響應面和等高線分布圖,分別為超聲時間、超聲溫度、超聲功率中任意兩因素之間的交互作用。

超聲時間和超聲溫度之間交互作用的響應面圖和等高線圖見圖2。

圖2 超聲時間和超聲溫度之間交互作用的響應面圖和等高線圖

曲面較陡峭,說明超聲時間和超聲溫度對響應值的影響大,即在超聲時間為100 min,超聲溫度為10 ℃時,NaCl 含量達到最高值;這是因為超聲波能對肌肉組織產(chǎn)生破壞作用,從而有效促進鹽分的滲透,隨著超聲時間的延長,肌細胞受到膨脹和壓縮的時間越多,NaCl 腌制液也更易滲透到肌細胞中,從而增加NaCl 含量[28],這與龍錦鵬等人[29]研究發(fā)現(xiàn)超聲波輔助腌制可加速腌制液向牛肉組織內(nèi)部滲透的結(jié)論相符。另外,等高線的疏密程度和形狀反映了各因素之間交互作用的顯著性。由此可以看出,超聲時間的斜率大于超聲溫度,所以超聲時間對NaCl 含量影響的顯著程度大于超聲溫度對NaCl 含量影響的顯著程度。

超聲時間與超聲功率之間交互作用的響應面圖和等高線圖見圖3。

圖3 超聲時間與超聲功率之間交互作用的響應面圖和等高線圖

響應面圖陡峭,當超聲溫度為零水平條件下,固定超聲時間,隨著超聲功率增加,NaCl 含量呈現(xiàn)先增加后減小的趨勢;這是由于超聲功率會促進肌纖維的斷裂,細胞膜破壞,加速了NaCl 腌制液的滲透[30],當肌細胞中的腌制液濃度達到平衡后,腌制速度逐漸降低,NaCl 含量減小,這與Yunhe Zou 等人[31]利用超聲波輔助蒸煮增加醬牛肉中NaCl 含量的研究相符。由等高線圖可知,NaCl 含量的變化受超聲時間的影響趨勢大于NaCl 含量受到超聲功率的影響趨勢,即超聲時間對NaCl 含量影響的顯著程度大于超聲功率影響的顯著程度。

超聲溫度和超聲功率之間交互作用的響應面圖和等高線圖見圖4。

圖4 超聲溫度和超聲功率之間交互作用的響應面圖和等高線圖

響應面呈現(xiàn)一定規(guī)則的凸起,說明超聲功率和超聲溫度在水平范圍內(nèi)存在最佳值,即在超聲溫度為10 ℃,超聲功率為400 W 時,NaCl 含量達到最優(yōu)值;這是因為超聲溫度越高,越有利于分子之間的流動,分子運動速度越快,進而促進食鹽的滲透速度,但當濃度一定時,隨著時間的延長,食鹽的滲透速度呈現(xiàn)逐漸降低的趨勢[32]。等高線圖表明NaCl 含量的變化受超聲溫度的影響趨勢顯著大于受到超聲功率的影響趨勢,符合模型分析。

4.2.3 最佳參數(shù)組合

利用Design Expert 軟件的Optimization 模塊對NaCl 含量的二次回歸模型進行優(yōu)化,以NaCl 含量為指標,最優(yōu)組合為超聲時間100 min,超聲溫度10 ℃,超聲功率400 W,為檢驗響應面結(jié)果的可靠性,以最優(yōu)條件進行試驗驗證得到的試驗值(3.91±0.04)和理論值(3.98±0.02)的誤差在一定范圍內(nèi),滿足試驗設計要求,表明二次回歸模型是可靠的。

4.3 超聲波輔助腌制下不同干燥條件對牛肉干干燥過程水分遷移的影響

牛肉干干燥曲線(a)和干燥速率曲線(b)圖-恒溫見圖5。

圖5 牛肉干干燥曲線(a)和干燥速率曲線(b)圖-恒溫

物料干燥過程本質(zhì)上是失去水分的過程,由圖5可知,牛肉干干基含水量范圍集中在3.64%~1.45%,隨著干燥時間的延長,牛肉干干基含水率呈現(xiàn)逐漸下降的趨勢,干燥速率呈現(xiàn)先增加后減少的趨勢。超聲處理組的水分含量下降速率高于對照組,在75 ℃條件下,超聲處理組水分含量下降更快,在60 min內(nèi),由3.11%下降到2.30%,水分含量降低了0.81%,而對照組的水分含量下降較為緩慢,在60 min 內(nèi)僅下降了0.71%;這是因為超聲波處理使肌原纖維蛋白結(jié)構(gòu)遭到破壞,進一步降低了產(chǎn)品的保水性能[26],水分含量下降速率增快。牛肉干干燥特性也受到溫度的影響,在30 min 內(nèi),US-H2 的水分含量由3.21%下降到2.71%,水分含量降低了0.50%,而US-H1 的水分含量由3.64%下降到了3.31%,僅下降了0.33%。這說明溫度越高,干燥速率越快。總體來看,干燥前180 min 干燥曲線較為陡峭,而180 min 之后干燥曲線逐漸趨于平緩,干基含水量在1.50%~1.90%變化,說明在此時牛肉干的水分趨于達到平衡含水量,這是因為提高了空氣溫度,空氣的相對濕度降低,使得牛肉干表面濕度與空氣介質(zhì)濕度相差變大,水分子流動性強、擴散快,促進了牛肉干表面水分的迅速蒸發(fā)[33],進一步縮短了干燥時間;隨著時間的推移,干燥速率增長逐漸緩慢,含水量降低后濕度差變小,干燥速率變慢[34]。

牛肉干干燥曲線(a)和干燥速率曲線(b)圖-變溫見圖6。

圖6 牛肉干干燥曲線(a)和干燥速率曲線(b)圖-變溫

由圖6 可知,牛肉干干基含水量范圍集中在3.81%~1.15%,干基含水量隨著干燥時間的延長呈現(xiàn)下降的趨勢,在75 ℃和60 ℃條件下,前70 min 超聲處理組的水分含量下降快,而對照組的水分含量下降慢,超聲處理組的干燥速率大于對照組,但超聲處理組的優(yōu)勢并不明顯,與對照組相比,在70 min 內(nèi)75 ℃和60 ℃條件下的水分含量分別降低了0.05%和0.01%,到了后期則相反,在60 ℃條件下,超聲處理組在150 min 內(nèi),水分含量由2.57%下降到1.79%,水分含量降低了0.78%,對照組的水分含量由2.95%下降到1.80%,水分含量降低了1.15%。這是因為超聲波產(chǎn)生的空化效應與機械作用越強,越有利于增強內(nèi)部水分的湍動性[26],也有利于減弱水分與內(nèi)部組織細胞間的相互作用力[35-36],進而促進水分的流失;而到了后期,超聲作用對削減肌細胞間相互作用力的效果達到了一個平衡,使得超聲處理組的干燥速率降低。同時,所有處理組在干燥過程中,75 ℃干燥過程均比60,65 ℃干燥過程所需時間短,這主要是由于高溫干燥處理導致牛肉干內(nèi)部的傳導速率和水分子的運動加快,提高內(nèi)部擴散速率[36]。這與葉維等人[37]研究魔芋熱泵干燥特性時發(fā)現(xiàn)干燥溫度對魔芋干燥曲線影響較大的研究結(jié)果一致。

5 結(jié)論

研究了不同超聲波處理條件下對牛肉干腌制及干燥的影響。結(jié)果表明,超聲波輔助腌制可以加快牛肉腌制速率,最佳超聲條件為超聲時間100 min,超聲溫度10 ℃,超聲功率400 W;以最優(yōu)超聲條件進行試驗驗證得到的試驗值(3.91±0.04)和理論值(3.98±0.02)的誤差在一定范圍內(nèi),滿足試驗設計要求;此外,超聲波對牛肉干的干燥速率也有影響,恒溫條件下超聲處理組的干燥速率高于對照組,變溫條件下超聲處理組前期的干燥速率高于對照組,后期則相反。干燥溫度越高,牛肉干的內(nèi)部水分子運動加快,干燥速率越快,為牛肉干的快速腌制和干燥提供指導。