擺輪分揀機(jī)技術(shù)發(fā)展與分揀控制技術(shù)應(yīng)用研究

文/王同旭

一、引言

近十年時(shí)間,電商、快遞等行業(yè)高速發(fā)展,帶動(dòng)了物流裝備的快速成長。輸送分揀設(shè)備是電商、快遞等行業(yè)搬運(yùn)、揀選、分揀的核心裝備,各種輸送分揀設(shè)備構(gòu)建了不同規(guī)模的中大型物流倉儲(chǔ)配送中心,實(shí)現(xiàn)快速完成訂單揀選和分揀作業(yè)[1]。電商、快遞的市場急速擴(kuò)張,各大電商與快遞公司為了搶占市場,在全國各地快速布局倉儲(chǔ)物流配送中心,旨在提高物流時(shí)效性,縮短物流時(shí)間,吸引客戶。以京東、順豐為代表,提出了當(dāng)日收、次日達(dá),甚至是當(dāng)日達(dá)的服務(wù)宗旨。這一切的背后是以各種輸送分揀設(shè)備的性能不斷優(yōu)化提升做支撐的。

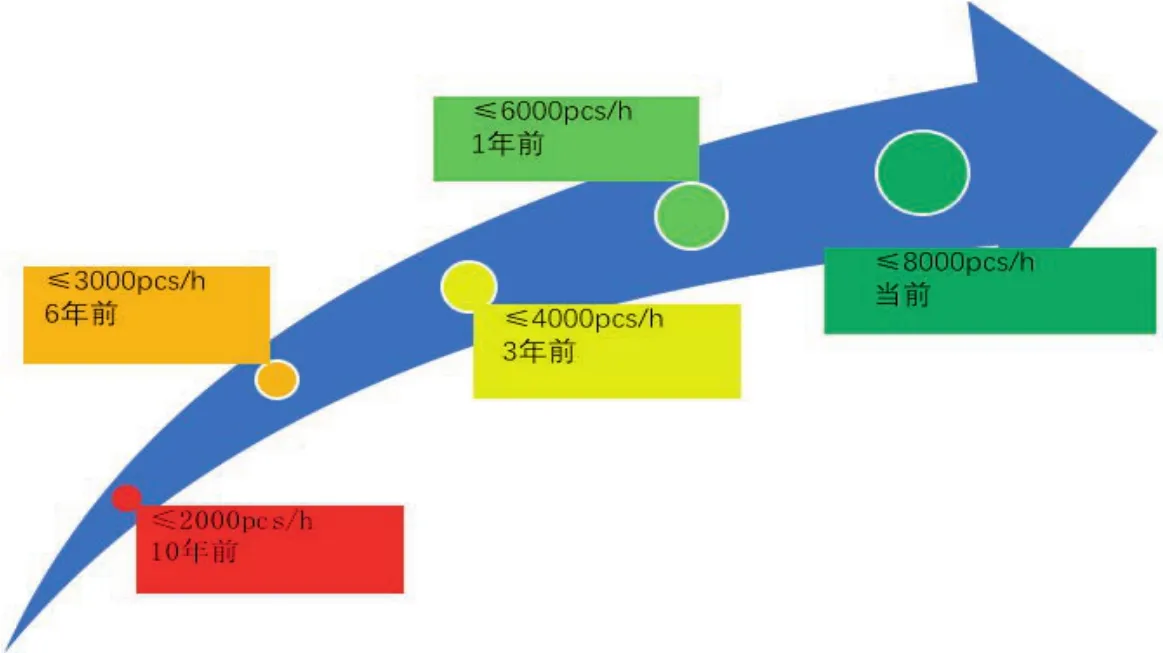

隨著市場需求與客戶要求不斷提升,對(duì)物流裝備的要求也更加苛刻,如物品種類規(guī)格適應(yīng)范圍廣,運(yùn)行速度快,分揀效率、分揀準(zhǔn)確率高等。擺輪分揀機(jī)作為物流倉儲(chǔ)配送中心常用的分揀設(shè)備,其技術(shù)不斷迭代發(fā)展,相繼出現(xiàn)了不同結(jié)構(gòu)的擺輪分揀機(jī),其性能不斷提升。以分揀效率技術(shù)指標(biāo)為例,2010年前,擺輪分揀機(jī)的分揀效率≤2000pcs/h,如今的分揀效率可達(dá)到6000-8000pcs/h,其發(fā)展歷程如圖1所示。

圖1 擺輪分揀機(jī)分揀效率發(fā)展歷程示意圖

二、擺輪分揀機(jī)結(jié)構(gòu)形式

1.擺輪分揀機(jī)結(jié)構(gòu)組成與分類

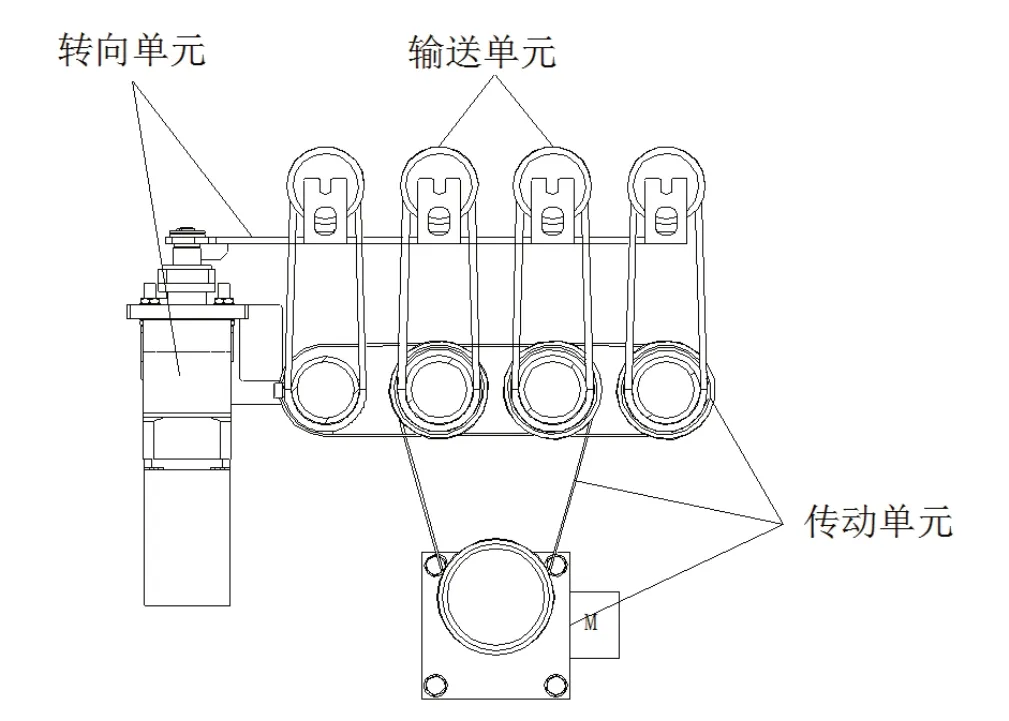

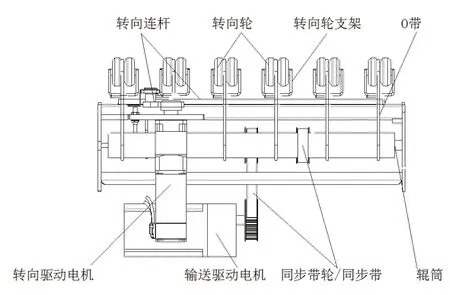

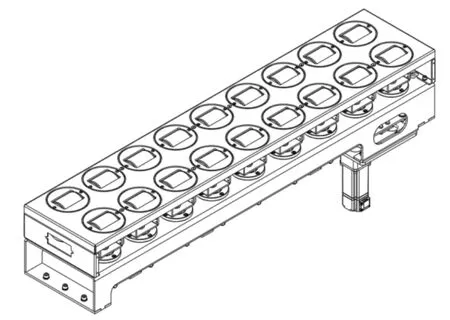

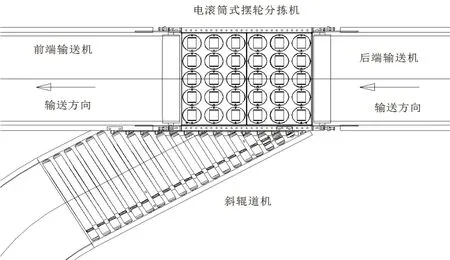

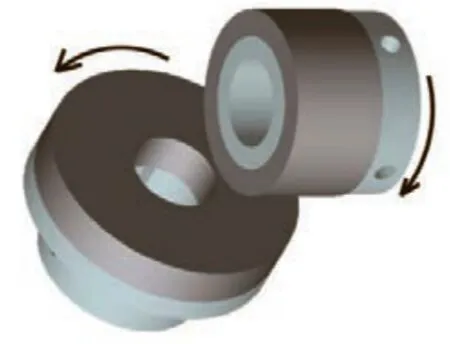

根據(jù)擺輪分揀機(jī)的功能劃分,其結(jié)構(gòu)主要由三部分組成:輸送單元、傳動(dòng)單元、轉(zhuǎn)向單元,如圖2、3所示。輸送單元與物品底部接觸,輸送單元持續(xù)運(yùn)轉(zhuǎn),實(shí)現(xiàn)物品向前輸送;傳動(dòng)單元為動(dòng)力傳遞結(jié)構(gòu),將電機(jī)動(dòng)力轉(zhuǎn)換成輸送單元?jiǎng)恿Γ晦D(zhuǎn)向單元驅(qū)動(dòng)擺輪轉(zhuǎn)向,實(shí)現(xiàn)物品分揀。經(jīng)過多年的技術(shù)發(fā)展和迭代,擺輪分揀機(jī)各組成部分結(jié)構(gòu)形式各不相同。

圖2 擺輪分揀機(jī)組成部分示意圖

根據(jù)擺輪分揀機(jī)的組成部分不同,將其分成不同類型。

根據(jù)輸送單元結(jié)構(gòu)分類:O帶式擺輪分揀機(jī)、動(dòng)力球式擺輪分揀機(jī)、電輥筒式擺輪分揀、輥筒式擺輪分揀機(jī)、皮帶式擺輪分揀機(jī)。

根據(jù)傳動(dòng)單元結(jié)構(gòu)分類:O帶傳動(dòng)、同步帶傳動(dòng)、磁性輪傳動(dòng)、齒輪傳動(dòng)、摩擦傳動(dòng),電輥筒直驅(qū)。

圖3 擺輪分揀機(jī)結(jié)構(gòu)示意圖

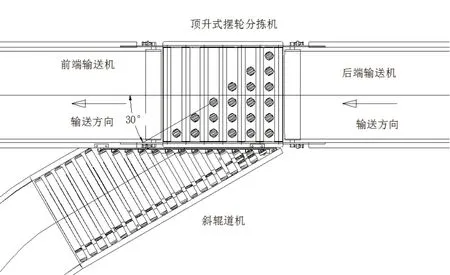

圖5 頂升式擺輪分揀機(jī)應(yīng)用場景圖

圖6 氣動(dòng)式擺輪分揀機(jī)示意圖

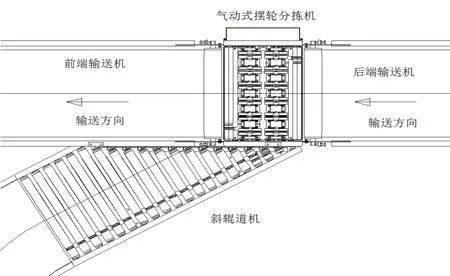

圖7 氣動(dòng)式擺輪分揀機(jī)應(yīng)用場景圖

根據(jù)轉(zhuǎn)向單元結(jié)構(gòu)分類:固定角度頂升式、氣動(dòng)轉(zhuǎn)向、步進(jìn)驅(qū)動(dòng)轉(zhuǎn)向、齒輪齒條轉(zhuǎn)向、同步帶轉(zhuǎn)向、伺服驅(qū)動(dòng)轉(zhuǎn)向。

(1)擺輪分揀機(jī)技術(shù)發(fā)展

擺輪分揀機(jī)結(jié)構(gòu)的迭代發(fā)展,與其運(yùn)行速度、分揀效率息息相關(guān)。根據(jù)分揀效率的不同,可將擺輪分揀機(jī)的發(fā)展分成低速、中速和高速三個(gè)階段。低速階段的頂升式擺輪分揀機(jī)、氣動(dòng)式擺輪分揀機(jī),如圖4、5、6、7所示,分揀效率≤2000pcs/h。采用同步帶與同步帶輪將電機(jī)動(dòng)力傳遞給驅(qū)動(dòng)輥筒,輥筒帶動(dòng)O帶并驅(qū)動(dòng)擺輪輸送,實(shí)現(xiàn)物品輸送[2]。采用氣缸頂升或是氣缸驅(qū)動(dòng)連桿轉(zhuǎn)向,驅(qū)動(dòng)擺輪轉(zhuǎn)向,實(shí)現(xiàn)物品分揀[3]。

圖4 頂升式擺輪分揀機(jī)示意圖

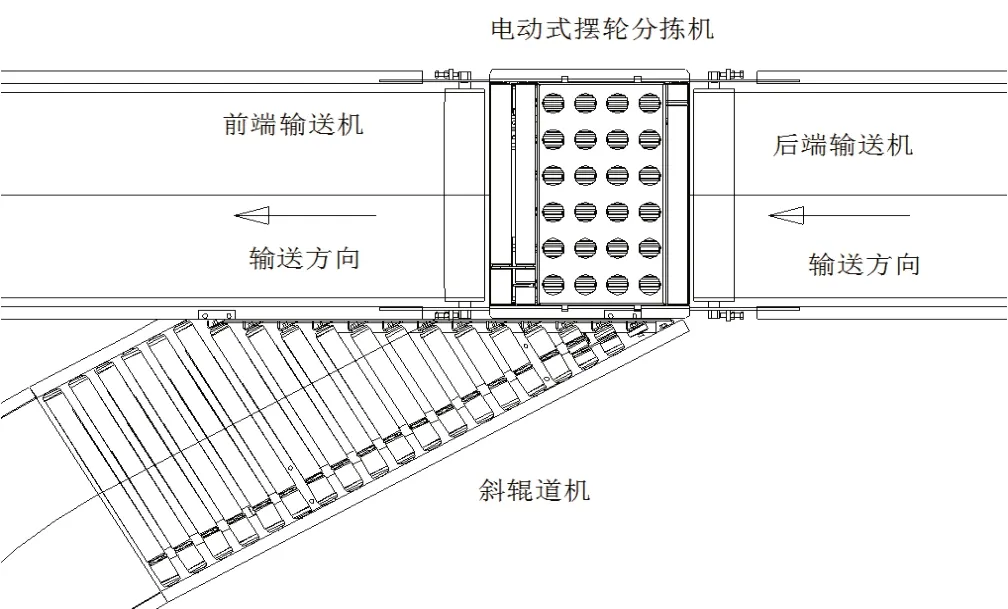

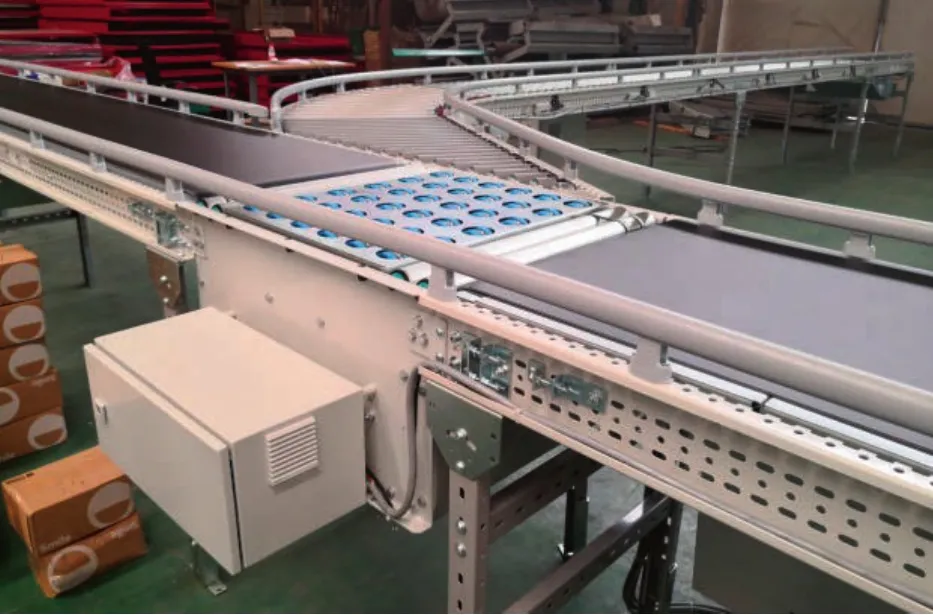

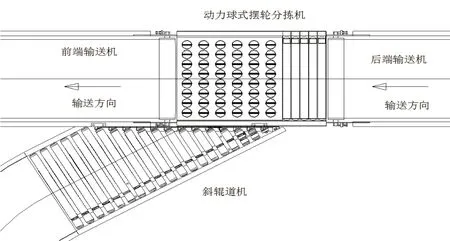

中速階段的電動(dòng)式擺輪分揀機(jī)、動(dòng)力球式擺輪分揀機(jī),如圖8、9、10、11所示,分揀效率≤4000pcs/h。采用同步帶與同步帶輪將電機(jī)動(dòng)力傳遞給動(dòng)力球,每個(gè)動(dòng)力球內(nèi)有一組錐齒輪,將水平轉(zhuǎn)動(dòng)轉(zhuǎn)換成垂直轉(zhuǎn)動(dòng),實(shí)現(xiàn)物品輸送,其運(yùn)行速度快,承載能力強(qiáng)。采用伺服電機(jī)驅(qū)動(dòng)連桿轉(zhuǎn)向,帶動(dòng)擺輪轉(zhuǎn)向,實(shí)現(xiàn)物品分揀[4],伺服驅(qū)動(dòng)轉(zhuǎn)向動(dòng)作柔和,響應(yīng)快,分揀效率高。

圖8 電動(dòng)式擺輪分揀機(jī)示意圖

圖9 電動(dòng)式擺輪分揀機(jī)應(yīng)用場景圖

圖10 動(dòng)力球式擺輪分揀機(jī)示意圖

圖13 電輥筒式擺輪分揀機(jī)應(yīng)用場景圖

隨著市場需求的不斷提升,對(duì)物流裝備的性能也日益提高,加速推進(jìn)擺輪分揀機(jī)進(jìn)入高速階段,其分揀效率高6000-8000pcs/h,運(yùn)行速度快120-180m/min,承載能力強(qiáng)≥60kg,運(yùn)行穩(wěn)定可靠。在總結(jié)上述擺輪分揀機(jī)的結(jié)構(gòu)特點(diǎn)基礎(chǔ)上,從結(jié)構(gòu)簡化、單元模組、易拆裝維護(hù)、易拓展等方面考慮,設(shè)計(jì)了兩款新型擺輪分揀機(jī):電輥筒式擺輪分揀機(jī)、皮帶式擺輪分揀機(jī)。

圖15 電輥筒單元模組示意圖

圖17 皮帶式擺輪分揀機(jī)應(yīng)用場景圖

(2)新型擺輪分揀機(jī)結(jié)構(gòu)設(shè)計(jì)

①電輥筒式擺輪分揀機(jī)

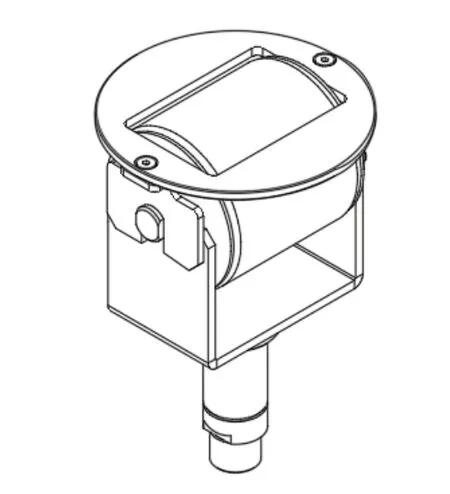

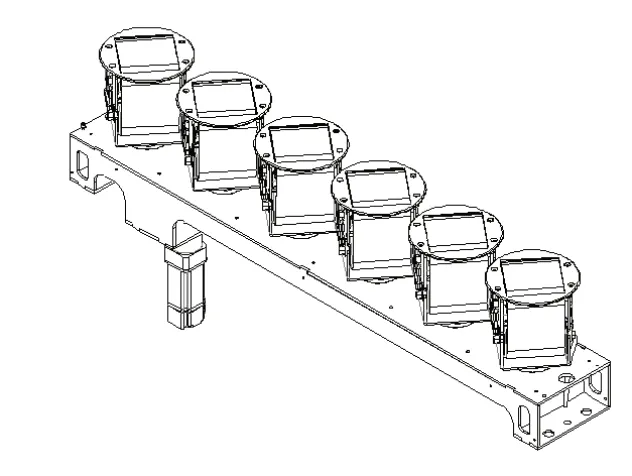

電輥筒式擺輪分揀機(jī),輸送單元為獨(dú)立的電輥筒,每臺(tái)擺輪分揀機(jī)包含多個(gè)電輥筒,按照一定間距平行或是交錯(cuò)布置,控制板卡驅(qū)動(dòng)電輥筒運(yùn)行,實(shí)現(xiàn)物品輸送,如圖12、13所示。采用獨(dú)立運(yùn)行的電輥筒,無需傳動(dòng)單元,其結(jié)構(gòu)更為簡潔,如圖14、15所示。

圖12 電輥筒式擺輪分揀機(jī)示意圖

圖14 電輥筒輸送單元示意圖

電輥筒式擺輪分揀機(jī)采用模組化設(shè)計(jì),多組轉(zhuǎn)向單元模塊,伺服電機(jī)驅(qū)連桿轉(zhuǎn)向,轉(zhuǎn)向動(dòng)作柔和,響應(yīng)快,分揀效率高;轉(zhuǎn)向角度控制精準(zhǔn),角度偏差±0.5°,能夠確保物品輸送不會(huì)出現(xiàn)偏轉(zhuǎn)而影響后續(xù)分揀,可實(shí)現(xiàn)多角度、雙向分揀。采用輪式輸送單元,對(duì)部分軟包輸送分揀有一定的局限性。

②皮帶式擺輪分揀機(jī)

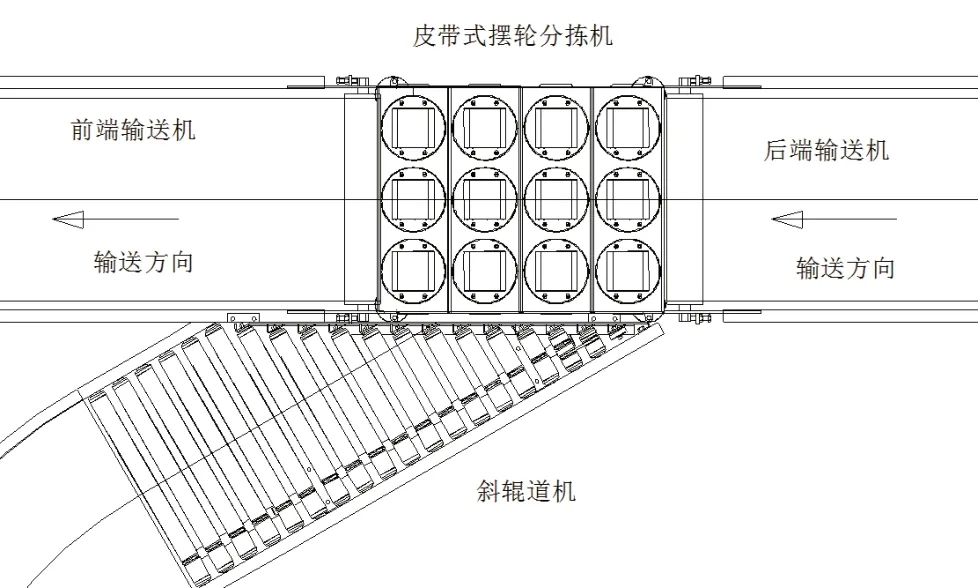

皮帶式擺輪分揀機(jī)的輸送單元為皮帶,如圖16、17所示,皮帶的驅(qū)動(dòng)動(dòng)力有多種形式。如采用磁性輪將水平轉(zhuǎn)動(dòng)轉(zhuǎn)換成垂直轉(zhuǎn)動(dòng),驅(qū)動(dòng)皮帶運(yùn)行,電磁驅(qū)動(dòng)技術(shù),無摩擦接觸傳動(dòng),運(yùn)行穩(wěn)定噪音低,如圖18所示。如采用表面為多楔帶齒的電輥筒直接驅(qū)動(dòng)多楔帶運(yùn)行,輸送單元結(jié)構(gòu)簡單,如圖19所示。

圖16 皮帶式擺輪分揀機(jī)示意圖

圖18 磁性輪驅(qū)動(dòng)示意圖

圖19 皮帶式單元模組示意圖

皮帶式擺輪分揀機(jī)采用標(biāo)準(zhǔn)模塊化設(shè)計(jì),每排輸送轉(zhuǎn)向單元為獨(dú)立模塊,可根據(jù)應(yīng)用場景進(jìn)行拓展布置,給系統(tǒng)部署帶來更多可能;現(xiàn)場運(yùn)營維護(hù)時(shí),可輕松快速自上而下拆卸單元模塊,便于拆裝維護(hù),如圖19所示。

皮帶輸送單元與物品柔性接觸,接觸面積大,適應(yīng)大件、小件不同種類和規(guī)格的物品分揀,尤其適合小件箱盒和軟包分揀。

電輥筒式擺輪分揀機(jī)與皮帶式擺輪分揀機(jī),采用電輥筒作為輸送單元,其結(jié)構(gòu)簡潔,運(yùn)行穩(wěn)定;采用伺服轉(zhuǎn)向結(jié)構(gòu),響應(yīng)快,轉(zhuǎn)向精準(zhǔn);采用單元模組設(shè)計(jì),可實(shí)現(xiàn)小間距精確控制,提高分揀效率,易于布局拓展,便于拆裝維護(hù)。兩款新型擺輪分揀機(jī)的運(yùn)行速度高,分揀效率高,物品適用范圍廣。當(dāng)然,擺輪分揀機(jī)要實(shí)現(xiàn)高速高效穩(wěn)定運(yùn)行,除了有完美的機(jī)械結(jié)構(gòu),還需要優(yōu)越的分揀控制技術(shù)。

三、擺輪分揀機(jī)分揀控制技術(shù)

提高擺輪分揀機(jī)的分揀效率,可以通過提高運(yùn)行速度、縮小物品間隙、提高轉(zhuǎn)向動(dòng)作響應(yīng)實(shí)現(xiàn)。在高速、快響應(yīng)的前提下,如何保證伺服驅(qū)動(dòng)對(duì)轉(zhuǎn)向結(jié)構(gòu)沖擊小,設(shè)備運(yùn)行平穩(wěn)?如何保證物品柔性分揀,減少物品沖擊?其分揀控制技術(shù)顯得尤為重要。

1.擺輪分揀機(jī)電氣控制過程簡述

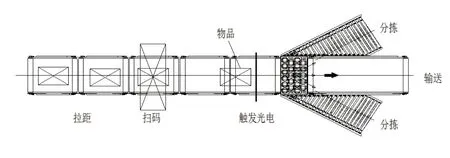

擺輪分揀機(jī)作為輸送分揀系統(tǒng)的一部分,如圖20所示,其電氣控制可作為獨(dú)立的控制單元,單獨(dú)控制擺輪分揀機(jī)輸送分揀。

圖20 擺輪分揀機(jī)電氣控制示意圖

經(jīng)過前端的合流、拉距,將物品按照一定間距排列進(jìn)入分揀機(jī)前端輸送線。讀碼器讀取物品條碼信息,與WCS/WMS信息交互,獲取物品分揀目的地。物品輸送至擺輪分揀機(jī)的前端輸送機(jī),觸發(fā)光電,主控PLC給擺輪分揀信號(hào)(動(dòng)作信號(hào))和方向信號(hào)(目的地方向),其第一模組擺輪轉(zhuǎn)向到指定角度,伺服電機(jī)停止轉(zhuǎn)向動(dòng)作,擺輪會(huì)保持在此位置。同時(shí)相繼延遲一定時(shí)間,另外幾個(gè)模組擺輪先后轉(zhuǎn)向到位,實(shí)現(xiàn)物品分揀。

當(dāng)物品完全通過觸發(fā)光電后,觸發(fā)光電信號(hào)消失,延遲一定時(shí)間(保證在這段時(shí)間內(nèi),物品末端能運(yùn)行到第一組擺輪末端,即物品完成分揀動(dòng)作),第一模組擺輪回中(直行)轉(zhuǎn)向,并保持在直行位置。同樣相繼延遲一定時(shí)間,另外幾個(gè)模組擺輪先后轉(zhuǎn)向至直行,完成一個(gè)分揀動(dòng)作,待下一個(gè)物品觸發(fā)光電執(zhí)行分揀動(dòng)作。

以上為擺輪分揀機(jī)分揀動(dòng)作控制的粗略概括,為保證擺輪分揀機(jī)高速高效穩(wěn)定運(yùn)行,需要精確控制,如速度控制、間距控制、伺服轉(zhuǎn)向動(dòng)作控制等。

2.擺輪分揀機(jī)分揀效率計(jì)算

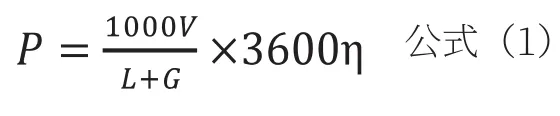

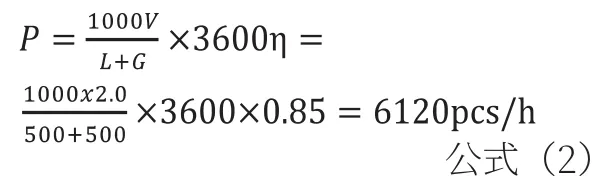

擺輪分揀機(jī)分揀效率與運(yùn)行速度,物品長度,以及物品間隙相關(guān)[5],如公式(1)所示:

式中:

P—分揀效率,pcs/h;

V—運(yùn)行速度,m/s;

L—物品長度(平均長度),mm;

G—物品間隙(平均間隙),mm;

η—分揀系數(shù)(常取0.85);

如電輥筒擺式輪分揀機(jī)的運(yùn)行速度V=2m/s,物品平均長度L=500mm,物品平均間隙G=500mm,分揀系數(shù)η=0.85,則其分揀效率為:

從公式(1)、(2)中,能夠看出,擺輪分揀機(jī)的分揀效率與運(yùn)行速度成正比,與物品節(jié)距(物品長度與物品間隙之和)成反比。顯而易見,在物品長度確定的情況下,欲提高分揀效率,可提高運(yùn)行速度和減小物品間隙。

3.擺輪分揀機(jī)速度控制

提高擺輪分揀機(jī)運(yùn)行速度,需要同步提高輸送機(jī)的運(yùn)行速度。物品直行輸送時(shí),擺輪運(yùn)行速度與前后端的輸送機(jī)的運(yùn)行速度相同;但在物品分揀過程中,擺輪的直行分速度小于直行輸送速度,分揀物品與后面的直行物品間的間隙會(huì)逐漸變小,可能會(huì)影響后續(xù)直行物品的輸送和分揀。

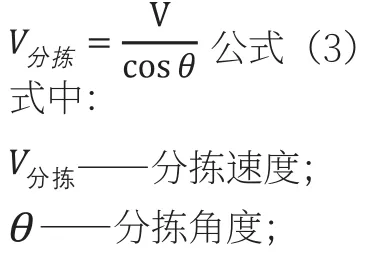

為解決這一問題,可增相鄰大物品間隙,以彌補(bǔ)速度變化造成間隙減小,但會(huì)影響分揀效率。或是提高擺輪分揀時(shí)的速度,保證其直行分速度與輸送機(jī)的速度相同,其分揀速度與直行速度的關(guān)系,如圖21所示,參照公式(3)。

按照分揀角度為30°/45°兩種,其分揀速度分別為:

由此可知,要保證擺輪分揀機(jī)高速高效分揀,擺輪分揀機(jī)需要有兩個(gè)速度模式,一個(gè)是常規(guī)狀態(tài)下的直行速度,另一個(gè)是分揀速度,且兩種速度模式能夠快速切換。當(dāng)PLC給擺輪分揀信號(hào)(動(dòng)作信號(hào))和方向信號(hào)(目的地方向)時(shí),擺輪進(jìn)行轉(zhuǎn)向,PLC與電輥筒控制板卡采用R485通訊,快速切換至分揀速度模式,保證物品間隙不會(huì)發(fā)生變化。

4.擺輪分揀機(jī)物品間距控制

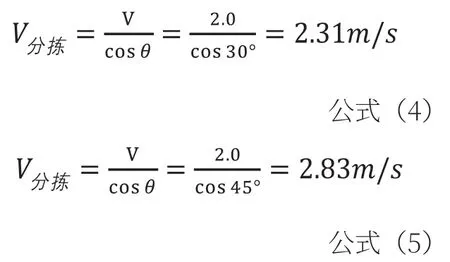

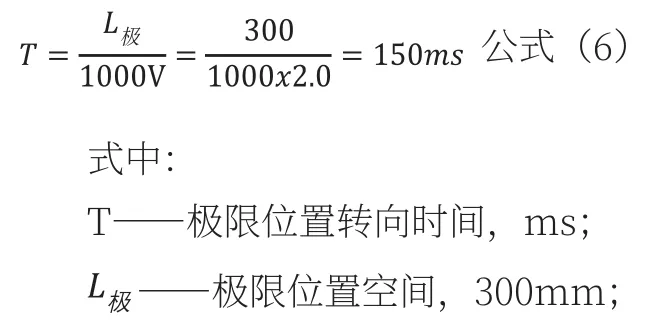

減小物品間隙。擺輪采用模組化設(shè)計(jì),多組轉(zhuǎn)向驅(qū)動(dòng)模組,擺輪模組的長度,與擺輪外形尺寸和結(jié)構(gòu)尺寸相關(guān),為了保證高速高效分揀,擺輪模組的長度一般<250mm。每個(gè)擺輪模組的長度應(yīng)小于物品間隙,才能保證擺輪模組轉(zhuǎn)向不會(huì)影響相鄰物品的輸送分揀。即要求在相鄰物品間隙內(nèi),擺輪能夠?qū)崿F(xiàn)左分位置(-45°)與右分位置(+45°)的極限位置快速切換,則極限位置的轉(zhuǎn)向空間>250mm。考慮物品經(jīng)過不同輸送分揀設(shè)備,其位置會(huì)發(fā)生偏移,造成相鄰物品間隙變小,常規(guī)設(shè)定相鄰物品最小間隙為350mm,能夠滿足正常分揀,保證其分揀效率,亦能減少分揀回流率(因?yàn)槲锲烽g隙過小)。

綜上,可確定極限位置空間范圍為250-350mm,常取300mm。即在300mm空間內(nèi)完成極限位置轉(zhuǎn)向,極限位置轉(zhuǎn)向時(shí)間計(jì)算如公式(6):

5.擺輪分揀機(jī)伺服轉(zhuǎn)向動(dòng)作控制

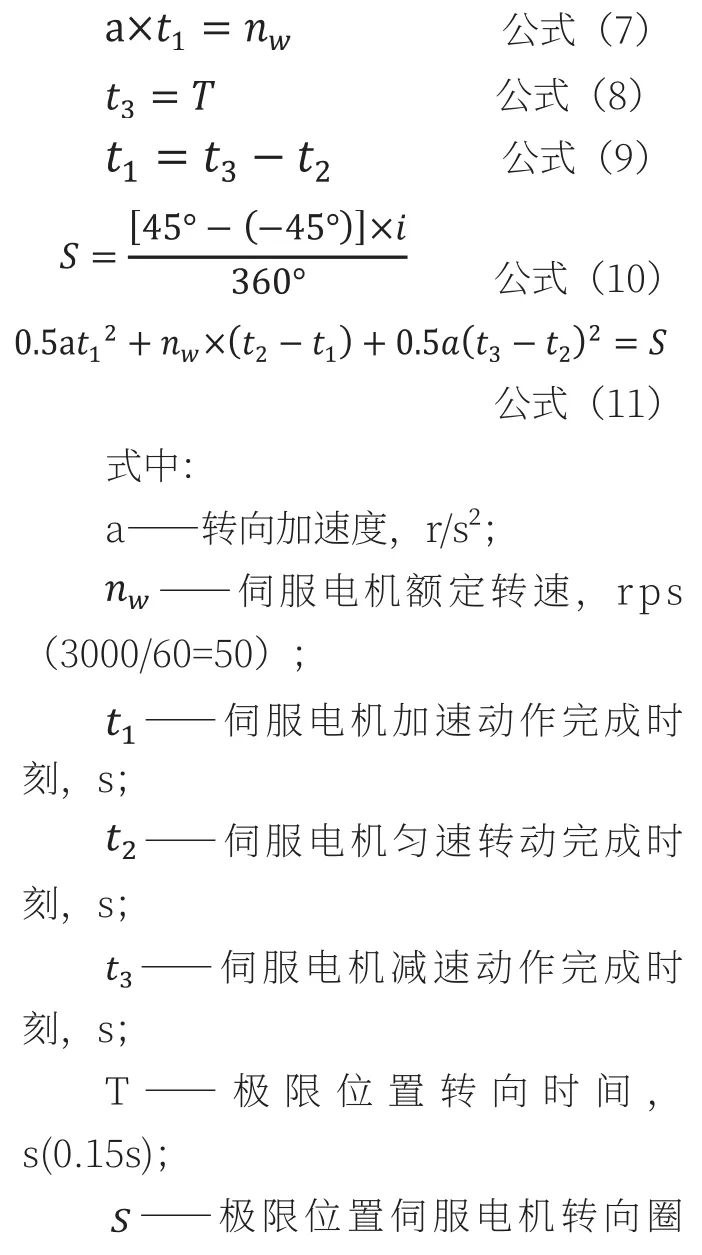

在150ms內(nèi),既要完成極限位置切換,又要確保轉(zhuǎn)向動(dòng)作平穩(wěn),對(duì)伺服轉(zhuǎn)向要求極高[6]。當(dāng)前擺輪分揀機(jī)多采用400W的伺服電機(jī),配速比為20的減速機(jī),作為轉(zhuǎn)向單元的驅(qū)動(dòng)。

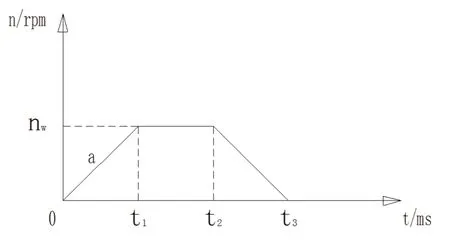

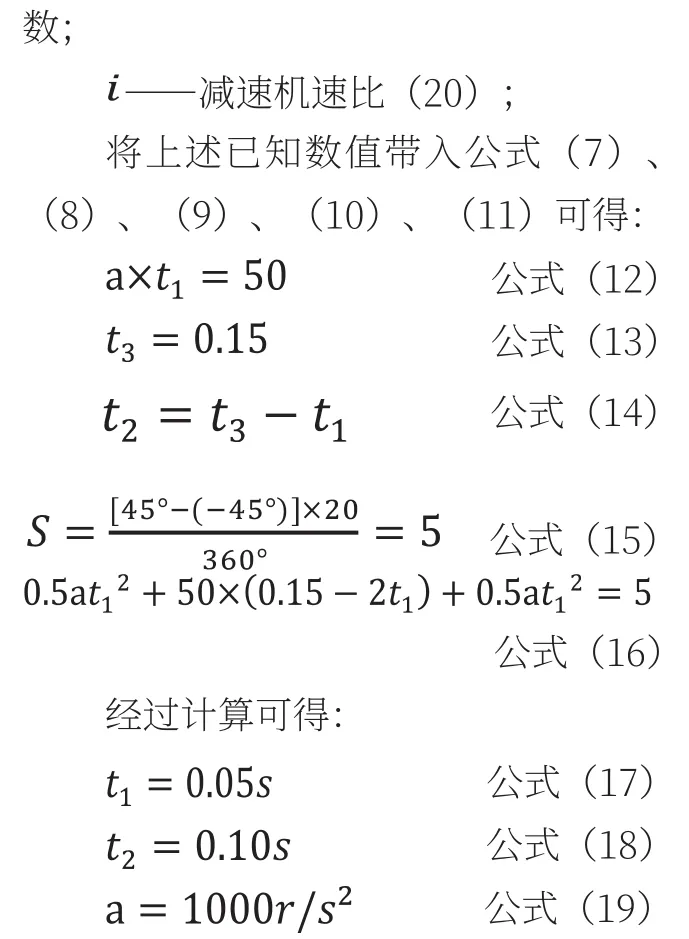

伺服電機(jī)的額定轉(zhuǎn)速為3000rpm,在150ms內(nèi)完成極限位置的切換,伺服電機(jī)先加速轉(zhuǎn)向至額定轉(zhuǎn)速,再均勻轉(zhuǎn)向,再進(jìn)行減速,其運(yùn)動(dòng)過程如圖22所示。其加速時(shí)間和減速時(shí)間相同,如公式(9所示),額定轉(zhuǎn)速、轉(zhuǎn)向加速度、動(dòng)作時(shí)間關(guān)系,如公式(7)、(8)、(10)、(11)所示。

圖22 擺輪分揀機(jī)伺服驅(qū)動(dòng)動(dòng)作時(shí)刻示意圖

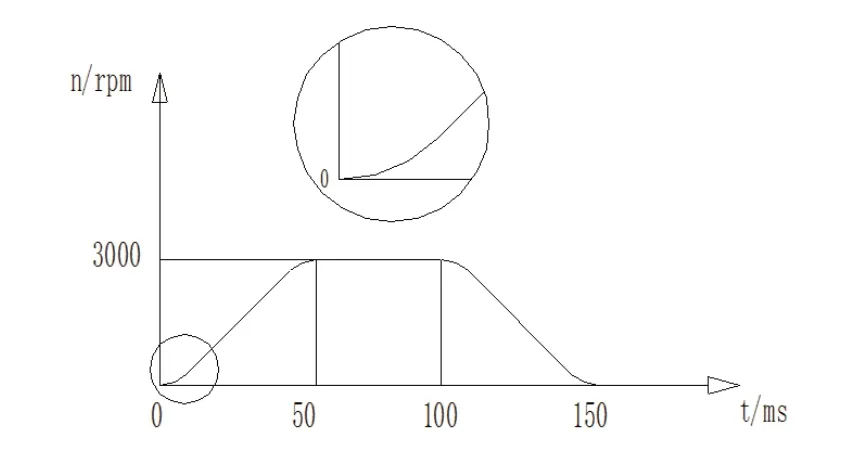

由計(jì)算可知,伺服電機(jī)的轉(zhuǎn)向加速度很大,其沖擊力很大,需要調(diào)整伺服電機(jī)的轉(zhuǎn)向參數(shù),以減少伺服電機(jī)的轉(zhuǎn)向沖擊。如減緩伺服電機(jī)啟動(dòng)和停止階段的轉(zhuǎn)向變化曲線,即在加速/減速階段,逐漸增大/減小轉(zhuǎn)向加速度值,使得電機(jī)轉(zhuǎn)速曲線變得更順暢,如圖23所示。另外,伺服電機(jī)剛性其實(shí)是速度環(huán)、位置環(huán)和時(shí)刻積分常數(shù)組合成的一個(gè)參數(shù),可以通過調(diào)整伺服驅(qū)動(dòng)器的增益參數(shù),減少伺服電機(jī)剛性,減少分揀沖擊,保證轉(zhuǎn)向動(dòng)作平穩(wěn)。

圖23 擺輪分揀機(jī)伺服驅(qū)動(dòng)變加速度示意圖

6.擺輪分揀機(jī)多角度轉(zhuǎn)向控制

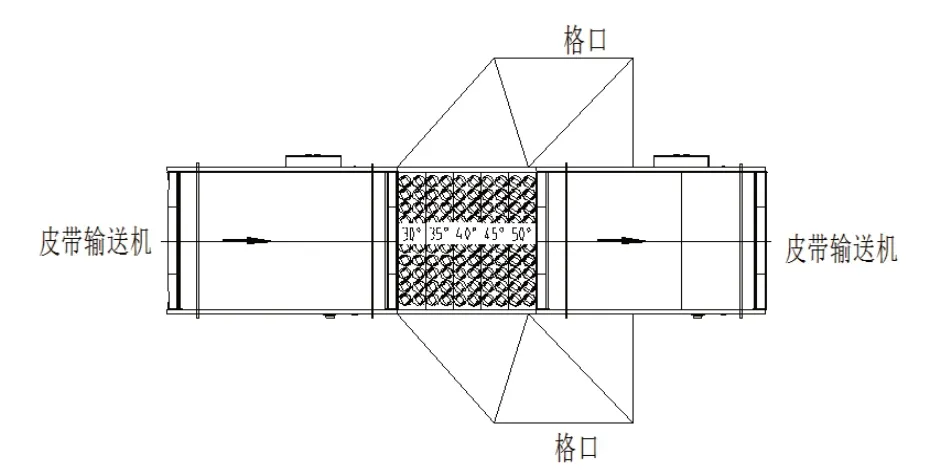

分揀時(shí),要保證物品能夠完全分揀出去,可設(shè)置大角度分揀,但大角度突然轉(zhuǎn)向分揀,會(huì)造成的物品分揀變向和翻滾損壞。可以通過轉(zhuǎn)向角度控制,每個(gè)模組擺輪設(shè)置不同的分揀角度,分揀角度逐漸增加,如30°、35°、40°、45°、50°,使得物品緩慢轉(zhuǎn)向、平穩(wěn)輸送分揀,保證物品柔性分揀, 如圖24所示。

圖24 擺輪分揀機(jī)變角度分揀示意圖

四、總結(jié)

隨著快遞、電商物流行業(yè)的快速發(fā)展,倉儲(chǔ)物流配送中心對(duì)物流裝備的性能要求越來越高,促進(jìn)了擺輪分揀機(jī)技術(shù)快速迭代發(fā)展,各種結(jié)構(gòu)的擺輪分揀機(jī)相繼問世,旨在解決不同應(yīng)用場景需求,如小件軟包分揀,大件重載分揀等。擺輪分揀機(jī)經(jīng)過近10年的低速、中速發(fā)展,如今步入了高速發(fā)展階段,其性能參數(shù)要求變得更高:分揀效率高6000-8000pcs/h,運(yùn)行速度快120-180m/min,承載能力強(qiáng)≥60kg,運(yùn)行穩(wěn)定可靠。

本文總結(jié)了各種擺輪分揀機(jī)的結(jié)構(gòu)特點(diǎn)與應(yīng)用場景,對(duì)其分揀動(dòng)作過程和分揀控制技術(shù)進(jìn)行了較充分的研究和實(shí)踐,以此為基礎(chǔ)設(shè)計(jì)了兩款采用電輥筒和皮帶作為輸送單元的新型擺輪分揀機(jī),并已成功應(yīng)用于快遞、零售、電商等行業(yè)。

新型擺輪分揀機(jī)的輸送單元結(jié)構(gòu)簡潔可靠,能夠高速重載穩(wěn)定運(yùn)行;伺服轉(zhuǎn)向結(jié)構(gòu)和單元模組化設(shè)計(jì),伺服轉(zhuǎn)向精準(zhǔn)、響應(yīng)快,通過伺服轉(zhuǎn)向過程控制和多角度轉(zhuǎn)向控制,可減少分揀轉(zhuǎn)向沖擊,物品分揀軌跡更順暢,確保其分揀平穩(wěn)性;同時(shí),采用了雙速度模式控制與小間距精確控制,確保高速分揀時(shí)物品間距不會(huì)發(fā)生變化,提升分揀效率。新型擺輪分揀機(jī)的獨(dú)特結(jié)構(gòu)與電氣控制技術(shù)完美結(jié)合,使得新型擺輪分揀機(jī)滿足高速、高效、穩(wěn)定、可靠運(yùn)行的要求。誠然,市場需求日益變化,技術(shù)日益革新,擺輪分揀機(jī)技術(shù)也將會(huì)迎來新的發(fā)展。